Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Тепловая постановка задачи

- 4. Описание энергосберегающих режимов микролегирования стали порошковой кальцийсодержащей проволокой на основе компьютерной программы

- Выводы

- Список источников

Введение

В практике современного металлургического производства одним из перспективных направлений повышения качества металла и улучшения качества потребительских свойств, не требующих значительных сырьевых и энергетических затрат, является микролегирование сталей.

Под микролегированием принято понимать введение отдельных элементов или их соединений, остаточное содержание которых не превышает 0,1%, оказывающих значительное влияние на процессы, протекающие в металле и определяющих его фазовый состав, размер структурных составляющих, строение и чистоту границ и приграничных зон и, как следствие, улучшение физических свойств металла.

Микролегирующие элементы способны реагировать с кислородом, азотом, серой, мышьяком и другими примесями и образовывать соответствующие соединения, позволяющие нейтрализовать их отрицательные действия, что в конечном результате сказывается на улучшении физических свойств металла.

1. Актуальность темы

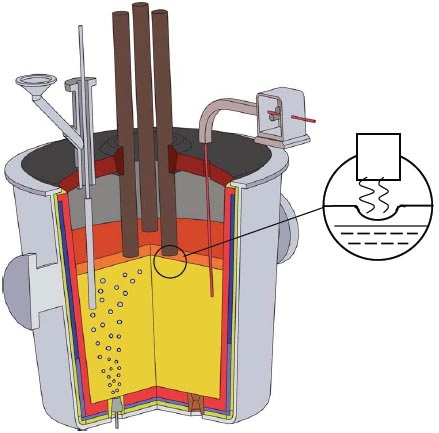

На рис.1 представлена схема установки «ковш-печь» для внепечной обработки стали, с возможностью микролегирования ее порошковой проволокой посредством трайб - аппарата, установленного на своде печи.

Рисунок 1 – Общая схема установки «ковш-печь»

Применение химически активных элементов в кусковом виде для внепечного микролегирования малоэффективно. В последние годы получил распространение способ введения микролегирующих добавок в металл в виде порошковой проволоки с соответствующим наполнителем.

Преимущества введения легирующих добавок в виде порошковой проволоки по сравнении с традиционными способами легирования:

- Более высокая степень усвоения элементов;

- Возможность получения сталей со строго регламентированным содержанием активных элементов;

- Воспроизводимость результатов;

- Возможность серийной непрерывной разливки различных марок сталей;

- Получение стабильных механических свойств;

- Высокая технологическая и экономическая эффективность процесса.

2. Цель и задачи исследования, планируемые результаты

Магистерская работа посвящена разработке энергоресурсосберегающих режимов микролегирования жидкой стали порошковой проволокой на основе компьютерного моделирования процессов тепломассопереноса. Это позволит определить оптимальную скорость ввода порошковой проволоки, при которой будет достигнут максимальный показатель коэффициента усвоения CaSi добавок, что в свою очередь приведет к снижению удельного расхода дорогостоящей порошковой проволоки.

3. Тепловая постановка задачи

При внепечном микролегировании жидкой стали наиболее важным параметром является скорость ввода ПП(порошковой проволоки) в расплав. Если она низкая, то это приводит к её плавлению и растворению наполнителя ПП в верхних слоях ванны, что ухудшает процесс, приводит к неравномерному распределению вводимого кальция по высоте ковша. При чрезмерно высоких скоростях ввода ПП, она не успевает расплавиться и, достигая дна ковша, изгибается и выходит в верхние слои расплава и даже в атмосферу.

Скорость ввода ПП необходимо выбирать таким образом, чтобы её оболочка была расплавлена в нижних объёмах ковша, у его днища. При этом наполнитель ПП, всплывая в виде капель, будет максимально растворяться в расплаве.

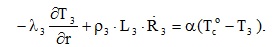

Для комплексной оценки влияния различных факторов на время плавления ПП целесообразно использовать зависимость:

где d – диаметр проволоки; q – плотность теплового потока на её поверхности.

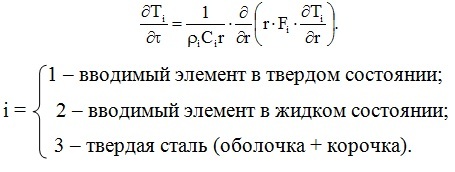

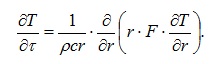

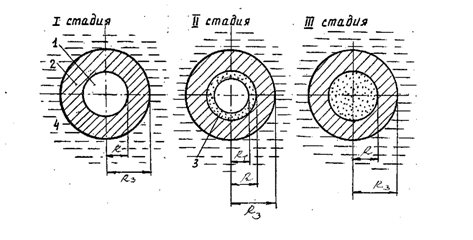

С учетом специфики задачи, ее математическую постановку можно описать уравнением теплопроводности Фурье в цилиндрической системе координат для каждой области проволоки:

Получим уравнения в обобщенном виде:

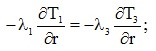

Краевые условия к уравнению теплопроводности имеют вид:

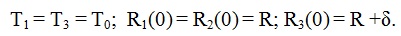

1) Начальные условия:

Здесь: Т0 – температура окружающей среды; R – радиус области, занимаемой наполнителем ПП в начальный момент времени; δ – толщина стальной оболочки в этот момент.

2) Граничные условия:

а) ось симметрии (r = 0):

б) стык твердого наполнителя и стальной оболочки Т1=Т3 (r = R):

в) стык твердой и жидких фаз наполнителя ПП Т1=Тпн (r=R1):

г) стык поверхности ПП с жидкой сталью (r = R3):

Т3=T(R3) - намораживание корочки при Т3< Тпс

Т3=Тпс - плавление оболочки с корочкой.

Здесь:

Тпн, Тпс - температуры ликвидуса наполнителя и стали;

Тс0, Тс - температура стали в объеме ковша и при r=R3;

ρ1, ρ3 - плотности наполнителя и стали;

L1, L3 - удельные теплоты фазовых переходов;

R1, R3 - скорости перемещения границ r=R1 и r=R3.

4. Описание энергосберегающих режимов микролегирования стали порошковой кальцийсодержащей проволокой на основе компьютерной программы

Выбор оптимальной скорости ввода ПП в жидкую сталь создаёт предпосылки решения вопроса о энергоресурсосбережении, связанного с экономией ПП.

Численное параметрическое исследование проводилось для силикокальциевой проволоки на базе СК30, температуры расплава в сталеразливочном ковше 1600°С, глубины жидкой ванны 4 м.

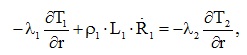

Как известно, стадии плавления ПП с силикокальциевым, т.е. легкоплавким, наполнителем имеют последовательность, показанную на рис.2.

В начальные моменты времени, на стадии I, геометрия сечения ПП характеризуется двумя областями :

- Твердый наполнитель ПП;

- Стальная оболочка ПП с намерзшей на ней коркой (на рис.2 не показана).

Затем, на стадии II, по мере плавления наполнителя формируется третья область – расплав наполнителя ПП. И, наконец, по завершению расплавления наполнителя, снова возвращаемся к двум областям, одна из которых, вместо твердой фазы наполнителя ПП, превращается в жидкое его состояние.

Рисунок 2 – Стадии плавления ПП с силикокальциевым наполнителем

По мере расплавления оболочки ПП у днища ковша (при оптимальной скорости ввода ПП), здесь формируется очаг жидких капель силикокальция, которые, всплывая в расплаве стали, растворяются в нем.

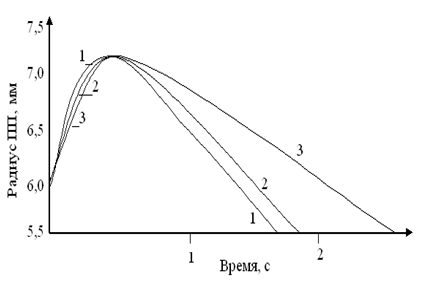

На рис.3 показана, полученная динамика плавления оболочки ПП диаметром 12 мм с силикокальциевым (СК30) наполнителем при температуре жидкой ванны 1600°С. Как видно из этого рисунка, корка стали на оболочке ПП вначале растет до некоторого предела, а затем плавится вместе с оболочкой. Скорость ввода ПП в ванну определяет интенсивность теплообмена между поверхностью проволоки и жидкой сталью в ковше. Вследствие этого рассматриваемый параметр влияет на динамику плавления ПП.

Сравнение с аналогичными результатами других работ [16, 18] говорит об их удовлетворительном согласовании. При этом на рис.3 кривая 1 - соответствует работе [18], 2 – результатам приведенной магистерской работы, а кривая 3 – обработанные методами интерполяции и экстраполяции данные работы [16].

Как следует из относительного сопоставления кривых, использование автором более точной эмпирической формулы для безразмерного коэффициента теплоотдачи (критерия Нуссельта) по сравнению с работой [16] дает результаты, приближающие их к исследованиям [18]. Вместе с тем использованная автором методология применительно к традиционной технологии микролегирования металла в сталеразливочном ковше порошковой проволокой более рациональна, чем [18]. Это следует из того, что рассматриваемая технология исключает как отклонение ПП от вертикали при ее вводе в сталеразливочный ковш (по рекомендациям авторов опытно-промышленных исследований [15, 18] ), так и отсутствие шлакового слоя на поверхности ПП в глубинных слоях жидкой ванны.

1 – по данным В.Ю.Болотова; 2 – результаты данной работы; 3 – по данным О.Е.Полозюка;

Наполнитель ПП - СК30; Скорость ввода ПП - 5м/с; Температура ванны - 1600°С; Глубина ванны - 4м.

Рисунок 3 – Диаграмма плавления оболочки ПП с коркой стали

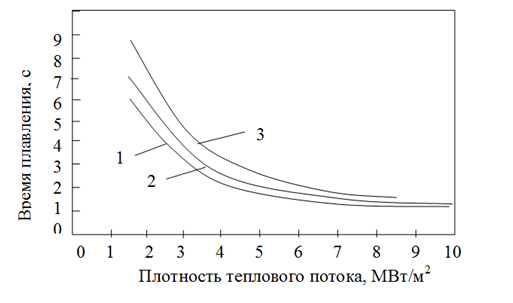

Информацию о влиянии плотности теплового потока, направленного на поверхность ПП, на время плавления ее оболочки с намерзшей коркой представленна на рис.4. При определении q использован найденный коэффициент теплоотдачи α, а в качестве температуры поверхности ПП бралась температура ликвидуса стали. Представленный график позволяет количественно найти рассматриваемое время, тогда как монотонно убывающий характер зависимости здесь очевиден. Из рис.4 следует, что наиболее динамично плавится проволока меньшего диаметра.

1 – диаметр 8мм; 2 – диаметр 10мм; 3 – диаметр 13мм;

Рисунок 4 – Время расплавления оболочки ПП и корки стали, намерзшей на ПП с силикокальцием, в зависимости от плотности теплового потока, направленного на поверхность ПП

Для расчета степени усвоения наполнителя [17] в зависимости от параметров технологии ввода проволоки достаточно (с использованием расчетных результатов по ее плавлению) оценить локальный диффузионный массообмен капель наполнителя ПП с жидкой сталью (учитывающий процессы гидродинамики и переноса вблизи межфазной границы), основанный на представлении об идеальном перемешивании металла в жидкой ванне. Последнее следует из высоких значений коэффициентов конвективной диффузии, которые приводят к быстрому выравниванию концентрации компонентов наполнителя ПП в рассматриваемой области.

Время плавления наполнителей ПП типа Al и CaSi меньше, чем аналогичное время для намерзшей стальной корки и оболочки. Поэтому к моменту освобождения наполнителя от оболочки он является полностью жидким.

Поведение жидких капель наполнителя в некотором смысле аналогично пузырям аргона в условиях продувки ванны, т.к. и плотность жидкого силикокальция или алюминия в 3-3,5 раза легче плотности стали при 1600°С, и динамическая вязкость в 4-5 раз меньше.

Кремний, с одной стороны, хорошо растворим в жидком железе, а с другой стороны, его коэффициент диффузии значительно меньше, чем кальция. Кальций, напротив, слаборастворим в рассматриваемой среде, однако его коэффициент диффузии выше.

Выводы

Таким образом, в данной работе затронуты актуальные вопросы энергоресурсосбережения при внепечном микролегировании стали порошковой проволокой. Работа позволит подобрать оптимальную скорость ввода порошковой проволоки, что в свою очередь снизит ее расход и приведет к экономии.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: январь 2016 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Троцан А.И. Теория и практика микролегирования с учетом межкристалитной внутренней адсорбции /А.И. Троцан, И.Л. Бродецкий, А.И. Ищенко. - К.: "КИМ" - 2009. - 272 с.

- Физическое металловедение / под ред. Р.У. Кана и П. Хаазена. - М.: Металлургия, 1987. - Т.1. - С. 111-137; Т.З. - С.5-112.

- Дамаск А. Точечные дефекты в металлах/ А. Дамаск, Дж. Дине. - М.: Мир, 1966. - 291с.

- Новиков И.И. Кристаллография и дефекты кристаллической решетки / И.И. Новиков, К.М. Розин. - М.: Металлургия, 1980. - 336с.

- Штремель М.А. Прочность сплавов. Дефекты решетки / М.А. Штремель. - М.: Металлургия, 1982. - 278с.

- Глейтер Г. Большеугловые границы зерен / Г. Глейтер, Б. Чалмерс. - М.: Мир, 1975. - 376с.

- Грабский М.В. Структура границ зерен в металлах / М.В. Грабский. - М.: Металлургия, 1972. - 160с.

- Атомная структура межзеренных границ сборник статей /[пер. с англ. В.Н. Перевезенцева, В.В. Рыбина ; ред. пер. и вступит, статья А.Н. Орлова]. - М.: Мир, 1978. - 290с.

- Орлов А.М. Границы зерен в металлах / А.М. Орлов, В.М. Перевезенцев, В.В. Рыбин. - М.: Металлургия, 1980 - 154с.

- Структура межкристаллитных и межфазных границ / В.М. Косевич, В.М. Невлев, JI.C. Палатник, А.И. Федоренко. - М.: Метал¬лургия, 1980. - 256с.

- Кайбышев О.А. Границы зерен и свойства металлов / О.А. Кайбышев, Р.З. Валиев. - М.: Металлургия, 1987. - 213с.

- Bollmann W. Crystal Defects and Crystal Interfaces / W. Bollmann. - Springer Verl.; Berlin, 1970. - 244 p.

- Goodhew P. Crain Boundary Structure and Kinetics / P. Goodhew. - 1SH, 355 Metals Park, OH, 1980 - 155 p.

- Ishida Y. Fild ion microscopy observations of ordered grain boundary structures in tungaten / Y. Ishida, D.A .Smith // Scripta Met. - 1974. - V.8, № 3. - P.293-298.

- Дюдкин Д.А., Кисиленко В.В., Павлюченков И.Л., Болотов В.Ю. Ковш-печь…

- Захаров Н. И., Полозюк О. Е. Исследование процессов теплообмена при обработке жидкой стали порошковой проволокой// Приднепр. науч. вестник. – Дн. – 1997. - №17. – С. 22-26.

- Полозюк О. Е., Захаров Н. И. Кинетика массопереноса элементов при внепечной обработке стали силикокальцием или алюминием// IV регион. научно-техн. конф. Апрель, 1997: Тез. докл. – Мариуполь. – 1997. – Т. 1 – С. 5.

- Исследование процессов плавления и траектории движения проволоки при вводе в сталь /Тимошпольский В.И., Болотов В.Ю., Павлюченков И.А. и др.// Литьё и металлургия. – 1999. – №2. – С. 21-23.