Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Анализ существующих технологических схем производства штампованно-катанных железнодорожных колес

- 4. Методика моделирования

- Выводы

- Список источников

Введение

В Украине производство железнодорожных штамповано-катаных колес организовано на ОАО «Интерпайп НТЗ», в России - на ОАО «Выксунский металлургический завод» (ВМЗ) и ОАО «Нижнетагильский металлургический комбинат (НТМК)». На этих предприятиях освоен широкий сортамент цельнокатаных колес, которые отличаются как по форме, так и размерами. Диаметры по кругу катания изготавливаются колес находятся в диапазоне 700-1270 мм. [3]

Наиболее широкое применение в Украине, России и других странах СНГ получили железнодорожные колеса с плоско-конической диском, имеющие диаметр по кругу катания ∅957 мм. Конструкция и размеры цельнокатаных колес ∅957 мм определены по ГОСТ 9036-88. [3]

1. Актуальность темы

Достигнутый в Украине уровень технологии штамповки и прокатки черновых колес уступает зарубежным аналогам. Это связано как с износом оборудования и отсталости применяемых технологий, так и недостаточной обеспеченности технологического процесса современными средствами проектирования многопереходных процессов деформирования на прессопрокатной линии, которые бы позволили, с одной стороны, оперативно, а с другой - с достаточной степенью точности выполнять теоретический анализ новых технологических режимов деформации металла на прессах и в колесопрокатном стане.

2. Цель и задачи исследования, планируемые результаты

Цель работы - разработка и предложение новых технологических схем прессования заготовок с целью уменьшения технологических припусков на механическую обработку. Исследование температурных, деформационных и силовых параметров деформирования по предлагаемой технологии путем конечно-элементного моделирования процессов в комплексе DEFORM-3D с учетом разницы в массе, дефектами формы исходных заготовок и децентровки заготовок относительно штампов.

Результаты - будет разработана технологическая схема, применение которой позволит повысить точность и стабильность размеров штампованных колесных заготовок.

Область применения - черная металлургия, производство штамповано-катаных железнодорожных колес.

3. Анализ существующих технологических схем производства штампованно-катанных железнодорожных колес

3.1 Прессопрокатная линия ОАО «ИНТЕРПАЙП - НТЗ».

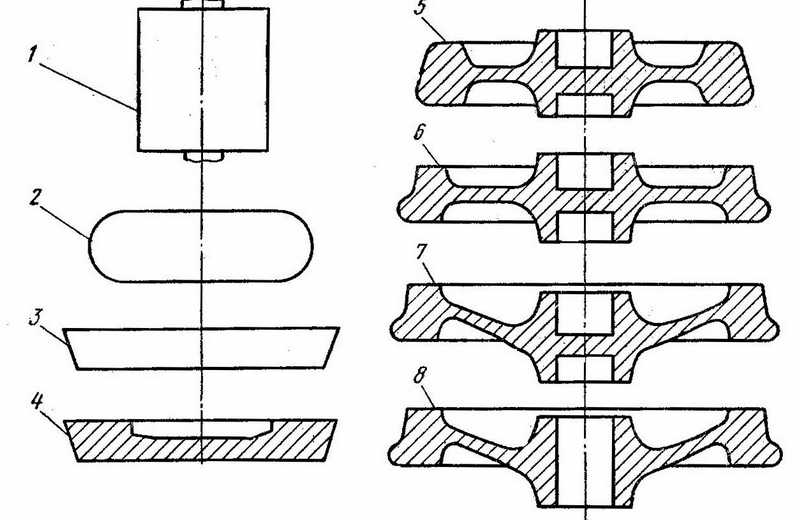

Используемый ранее на ОАО «ВМЗ» и применяемый до сих пор на ОАО «ИНТЕРПАЙП - НТЗ» старый способ (рис. 1) характеризуется низкой пропускной способностью пресса 50 МН, на котором выполняют такие операции [3]: окончательную осадку заготовки в технологическом кольце, центровку плавающего кольца по оси пресса, подачу под верхнюю обжимной плиту пуансона и вторым ходом пресса - разгонку центральной части заготовки. Кроме того, способ разгонки пуансоном [3] в ряде случаев приводит к асимметрии заготовок, поскольку сложно обеспечить условия, при которых ось пуансона, что подается под пресс поворотным устройством, совпадала бы с осью технологического кольца.

Рисунок 1 – Схема деформации колесных заготовок на прессопрокатной линии ОАО «ИНТЕРПАЙП - НТЗ»

1 - исходная заготовка;

2 - заготовка после осадки гладкими плитами (пресс 20 МН);

3 - заготовка после осадки в технологическом кольце (пресс 50 МН);

4 - заготовка после разгонки пуансоном (пресс 50 МН);

5 - колесная заготовка после формирования в штампах (пресс 100 МН);

6 - черновое колесо после прокатки на КПС;

7 - черновое колесо после изгибания диска и калибровки (пресс 35 МН);

8 - черновое колесо после прошивки отверстия в ступице (пресс 35 МН).

Уложенную на нижний штамп заготовку центрируют по оси пресса с помощью певматического трехрычажного центрователя, что не всегда обеспечивает совпадение вертикальной оси заготовки с вертикальной осью штампов (децентровка оси заготовки по оси штампов в условиях промышленного производства колес может достигать 5 мм и более [5]). В результате, даже при подаче на формовку осесимметричной заготовки получения стабильных размеров обода колесной заготовки не гарантировано.

3.2 Прессопрокатная линия ОАО «ВМЗ».

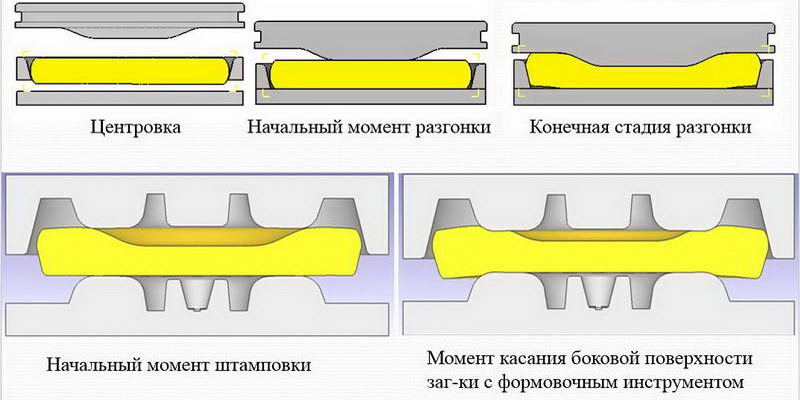

Наиболее эффективным можно считать сравнительно новый способ производства колесных заготовок [6], включая предварительную осадку заготовки гладкими плитами на прессе 20 МН, окончательную осадку заготовки в нижнем технологическом кольце, совмещенную с разгонкой центральной части заготовки (осадку-разгонку) на прессе 50 МН, и штамповки колесной заготовки с ободом, диском и ступицей на прессе 100 МН. На стадии предварительной осадки получают стабильный диаметр по внешней боковой поверхности заготовки за счет обеспечения одинаковой высоты осаженных заготовок с минимальным разновесами (до 15 кг). После этого, перед выполнением операции окончательной осадки, заготовку центрируют по ее боковой поверхности в нижнем плавающем технологическом кольце. Затем осуществляют окончательную осадку-разгонку заготовки с использованием верхней плоскоконичной плиты за один ход пресса.

Данный способ сейчас используют на ОАО «ВМЗ» (рисунок 2). Его эффективность заключается, прежде всего, в существенном повышении производительности технологического процесса.

Рисунок 2 – Схема деформации колесных заготовок на прессопрокатной линии ОАО «ВМЗ»

4. Методика моделирования

В настоящей работе выполнена постановка задачи моделирования многопереходного процесса деформирования заготовок колес с последующей ее реализацией в системе DEFORM 3D. Моделирование выполнено для нестационарного теплового режима заготовки, то есть с учетом процессов теплообмена обрабатываемого металла с окружающей средой, как при деформации, так и во время междеформационных пауз, а также с учетом теплового эффекта пластической деформации.[11]

Принята постоянная температура окружающей среды и значение коэффициента. В данной работе рассмотрена технология изготовления заготовок черновых колес ∅957 мм. Данные колеса изготавливают из колесной стали марки 2 (ГОСТ 10791-2004). Используемые при моделировании теплофизические свойства колесной стали были взяты из базы данных DEFORM 3D для высокоуглеродистой стали. При моделировании для заготовки использовали пластическую модель материала. Для моделирования прессового инструмента была выбрана жесткая недеформируемая модель материала. Поведение материала заготовки в процессе решения описывалось с помощью диаграммы «истинное напряжение - деформация». В компьютерной программе напряжения и деформации, используемые в диаграмме «напряжение-деформация», — это эквивалентные напряжения или напряжения по Мизесу.

При моделировании использовалась концепция напряжения течения, в соответствии с которой материал деформируется пластически, а сумма напряжений определяется из пошаговой суммы деформаций по кривой течения. В качестве модели контактного трения принята сдвиговая модель трения.

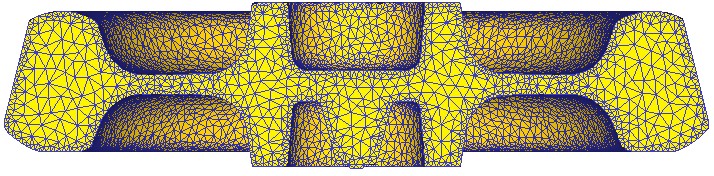

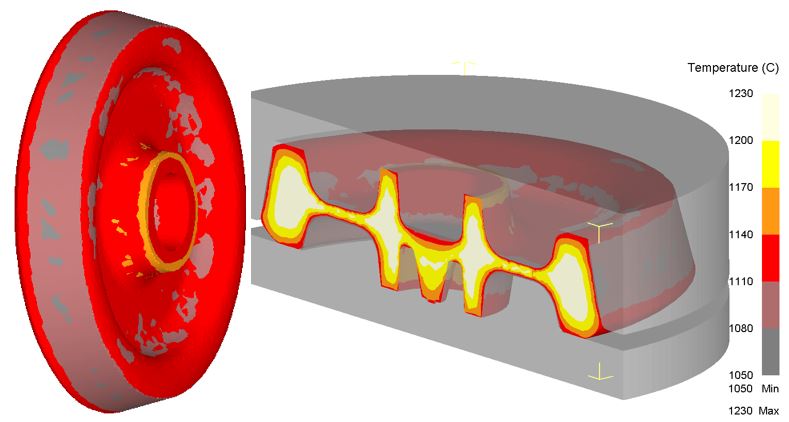

Значения фактора трения выбрали для условий контактного взаимодействия заготовки со штамповой оснасткой при наличии технологической смазки (0,3). При моделировании был использован автоматический режим генерации конечно-элементной сетки[8]. При этом достаточно корректно учитывалось условие непроницаемости металла заготовки сквозь стенки инструмента. Использовалась конечно-элементная сетка с четырехузловыми тетраэдрами, которая позволила достаточно корректно описать сложную геометрию заготовки (рисунок 3)

Рисунок 3 – Конечно-элементная модель заготовки железнодорожного колеса (заготовка после формовочного пресса силой 100 МН).

При моделировании также был предусмотрен режим компенсации изменения объема заготовки как при регенерации сетки, так и в процессе вычислений. В качестве целевого был выбран объем исходной заготовки, задаваемой в программу с файлом геометрии[11].

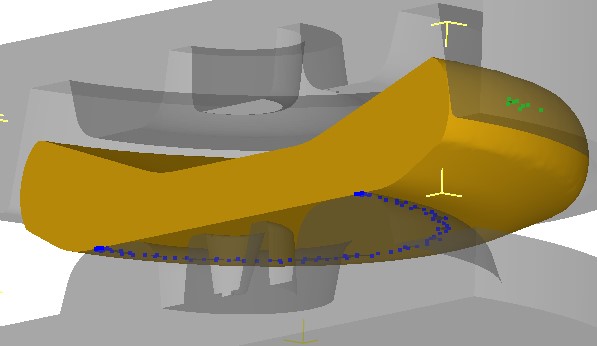

Рисунок 4 – Образование первоначального контакта заготовки со штампами формовочного пресса 100МН.

Основываясь на вышеизложенном было произведено математическое моделирование процессов осадки, разгонки и формовки в. Исходные данные для моделирования задавались на основе фактической экспериментальной информации по деформационным, силовым и скоростным параметрам штамповки вышеуказанных заготовок черновых колес ∅957 мм, полученной в условиях их промышленного производства на прессопрокатной линии ОАО «ВМЗ». Температура прессовой оснастки и валков принята постоянной и равной 300°С, температура выдачи заготовок из печи – 1260°С.

Рисунок 5 – Температурный градиент заготовки после формовки.

Выводы.

Колесные заготовки с ободом, диском и ступицей, поступающие на прокатку железнодорожных колес, как правило, получают из исходных цилиндрических заготовок путем реализации операций осадки, разгонки и штамповки на последовательно установленных гидравлических прессах различной силовой способности.

Эффективность технологий производства штампованно-катаных колес в значительной степени определяется точностью и стабильностью размеров колесных заготовок [2].

Также имеет место нерациональное распределение величины деформации заготовки между осадочным и заготовочных прессами. Так, загрузка первого (осадочного) пресса (в условиях, например, ОАО «Выксунский металлургический завод» (ВМЗ) силой 20 МН) близка к допустимой, а следующий, заготовительный пресс (силой 50МН), на котором выполняется, как правило, только операция разгонки - недозагружен.

Кроме того, как показывает практика, центровка осаженных и разогнанных заготовок на нижнем штампе формовочного пресса, выполняемая механическим центрователем, не гарантирует совпадання оси заготовки с осью штампов и приводит к получению асимметричных колесных заготовок.

Настоящая работа направлена на определение механизмов и разработку технологических схем, обеспечивающих повышение точности и уменьшение асимметрии штампованных колесных заготовок, а также рациональную загрузку используемых прессов.

Список источников

- Виробництво залізничних коліс / [Г.А. Бібік, А.М. Іоффе, А.В. Свят і др.]. - М.: Металургія, 1982. - 232 с.

- Шифрін М.Ю. Резерви продуктивності і виходу придатного при прокатці коліс / Михайло Юлійович Шифрін. - М.: Металургія, 1989. - 144 с.

- Яковченко А.В. Проектування профілів і калібрувань залізничних коліс А.В. Яковченко, Н.І. Івлєва, Р.А. Голишко. - Донецьк: Донецький національний технічний університет, 2008. - 491с.

- Шляхи зниження витрати металу при виробництві суцільнокатаних коліс / А.В. Яковченко, Б.А. Перков, Д.В. Корж [и др.] / / Металургійна і гірничорудна промисловість. - 2002. - № 4. - С. 42-44.

- Данченко В.М. Вибір технологічної схеми багатоперехідних штампування заготовок залізничних коліс / В.М. Данченко, Х. Дия, А.В. Шрамко / / Металургійна і гірничорудна промисловість. - 2010. - № 1. - С. 58-61.

- Сучасне обладнання та способи порізки злитків на окремі заготовки залізничних коліс і бандажів / Є.І. Шифрін, А.В. Шрамко, В.Л. Мережко, Л.В. Голубєва / / Металургійна і гірничорудна промисловість. - 2004. - № 1. - С. 48-52.

- Снітко С.О. Аналіз силових і швидкісних параметрів прокатки коліс / С.А. Снітко / / Наукові праці ДонНТУ. Металургія: Зб. наук. пр. - Донецьк, 2008. - Вип. 10 (141). - С. 163 - 172.

- Снітко С.О., Кравченко А.В. Новий спосіб деформування заготовок залізничних коліс на пресах і його технологічні можливості / / Металургійна і гірничорудна промисловість. - 2011. - № 7. - С. 222 - 226.

- Яковченко А.В. Удосконалення технології штампування колісних заготовок / А.В. Яковченко, А.А. Пугач, С.А. Снітко, Н.І. Івлєва / / Вісник Приазовський державний технічного університету. Серія: Технічні науки / Маріуполь: ПДТУ, 2012. - № 1 (24). - С. 94 - 99.

- Снітко С. А. Механізм виправлення асиметрії при штампуванні колісних заготовок / С.А. Снітко, А.В. Яковченко / / Обробка матеріалів тиском: зб. науч. тр., Краматорськ: ДДМА, 2012. - Вип.4 (33). - с.95-99.

- Снітко С. А. Технологічні схеми і механізми, що забезпечують підвищення точності і стабільності розмірів штампованих колісних заготовок / С.А. Снітко / / Сталь. - 2013. - № 10. - С. 72 - 80.