Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Аналіз існуючих технологічних схем виробництва штампованно-качаних залізничних коліс

- 4. Методика моделювання

- Висновки

- Список джерел

Вступ

В Україні виробництво залізничних штамповано-катаних коліс організовано на ВАТ «Інтерпайп НТЗ», в Росії - на ВАТ «Виксунський металургійний завод» (ВМЗ) та ВАТ «Нижньотагільський металургійний комбінат (НТМК)». На цих підприємствах освоєний широкий сортамент суцільнокатаних коліс, які відрізняються як за формою, так і розмірами. Діаметри по колу катання виготовляються коліс знаходяться в діапазоні 700-1270 мм. [3]

Найбільш широке застосування в Україні, Росії та інших країнах СНД отримали залізничні колеса з плоско-конічної диском мають діаметр по колу катання ∅957 мм. Конструкція і розміри суцільнокатаних коліс ∅957 мм визначені за ГОСТ 9036-88. [3]

1. Актуальність теми

Досягнутий в Україні рівень технології штампування і прокатки чорнових коліс поступається закордонним аналогам. Це пов'язано як із зносом обладнання та відсталості застосовуваних технологій, так і недостатньої забезпеченості технологічного процесу сучасними засобами проектування багатоперехідних процесів деформування на прессопрокатной лінії, які б дозволили, з одного боку, оперативно, а з іншого - з достатнім ступенем точності виконувати теоретичний аналіз нових технологічних режимів деформації металу на пресах і в колесопрокатному стані.

2. Мета і завдання дослідження, плановані результати

Мета роботи - розробка і пропозиція нових технологічних схем пресування заготовок з метою зменшення технологічних припусків на механічну обробку. Дослідження температурних, деформаційних і силових параметрів деформування за пропонованою технологією шляхом кінцево-елементного моделювання процесів в комплексі DEFORM-3D з урахуванням різниці в масі, дефектами форми вихідних заготовок і децентровкі заготовок щодо штампів.

Результати - буде розроблена технологічна схема, застосування якої дозволить підвищити точність і стабільність розмірів штампованих колісних заготовок.

Область застосування - чорна металургія, виробництво штамповано-катаних залізничних коліс.

3. Аналіз існуючих технологічних схем виробництва штампованно-качаних залізничних коліс

3.1 Пресо-прокатна лінія ВАТ «ІНТЕРПАЙП - НТЗ».

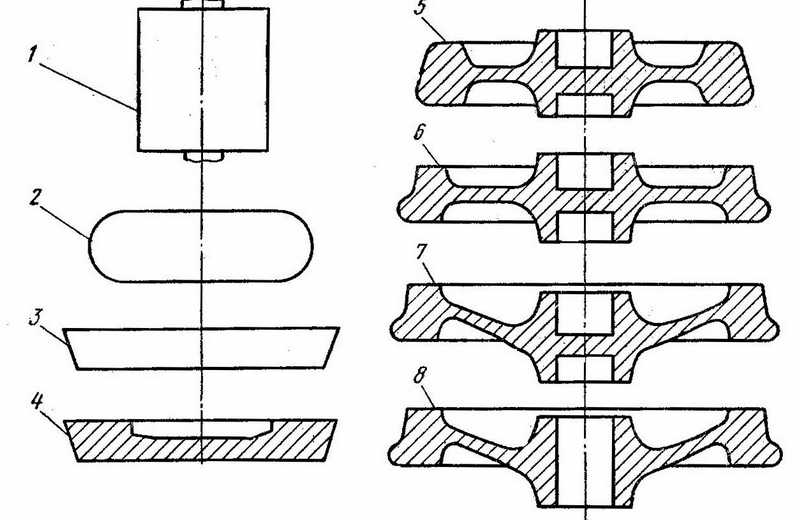

Використовуваний раніше на ВАТ «ВМЗ» і вживаний досі на ВАТ «ІНТЕРПАЙП - НТЗ» старий спосіб (рис. 1) характеризується низькою ропускной здатністю преса 50 МН, на якому виконують такі операції [3]: остаточну осадку заготовки в технологічному кільці, центрування плаваючого кільця по осі преса, подачу під верхню обжимной плиту пуансона і другим ходом преса - розгонку центральній частині заготовки. Крім того, спосіб разгонки пуансоном [3] в ряді випадків призводить до асиметрії заготовок, оскільки складно забезпечити умови, за яких вісь пуансона, що подається під прес поворотним пристроєм, збігалася б з віссю технологічного кільця.

Рисунок 1 - Схема деформації колісних заготовок на лінії ВАТ «ІНТЕРПАЙП - НТЗ»

1 - ісходна заготівка;

2 - заготівка після осідання гладкими плитами (прес 20 МН);

3 - заготівка після осадки в технологічному кільці (прес 50 МН);

4 - заготівка після розгонки пуансоном (прес 50 МН);

5 - колісна заготівка після формування в штампах (прес 100 МН);

6 - чорнове колесо після прокатки на КПС;

7 - чорнове колесо після вигинання диска і калібрування (прес 35 МН);

8 - чорнове колесо після прошивки отвору в маточині (прес 35 МН).

Покладену на нижній штамп заготовку центрують по осі преса за допомогою нпевматіческого трьохважеля центрователя, який не завжди забезпечує збіг вертикальної осі симетрії заготовки з вертикальною віссю симетрії штампів (децентровка осі заготовки щодо осі штампів в умовах промислового виробництва коліс може досягати 5 мм і більше [5]). Внаслідок цього, навіть при подачі на формовку осесимметричной заготовки отримання стабільних розмірів обода колісної заготовки не гарантовано.

3.2 Пресо-прокатна лінія ВАТ «ВМЗ».

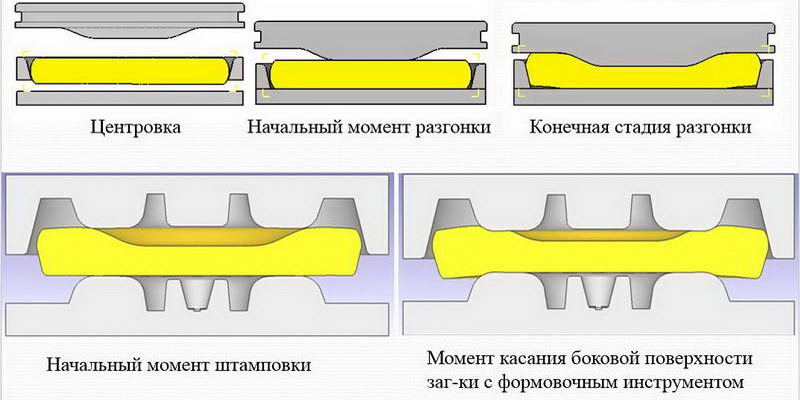

Найбільш ефективним можна вважати порівняно новий спосіб вироб-ництва колісних заготовок [6], що включає попередню осадку заготовки гладкими плитами на пресі 20 МН, остаточну осадку заготовки в нижньому технологічному кільці, поєднану з разгонкой центральній частині заготовки (осадку-розгонку) на пресі 50 МН, і штампування колісної заготовки з ободом, диском і ступицею на пресі 100 МН. На стадії попередньої осадки отримують стабільний діаметр по зовнішній боковій поверхні заготовки за рахунок забезпечення однакової висоти осаджених заготовок з мінімальним різновагом (до 15 кг). Після цього, перед виконанням операції остаточної осадки, заготівку центрують по її бічній поверхні в нижньому плаваючому технологічному кільці. Потім здійснюють остаточну осадку-розгонку заготовки з використанням верхньої плоскоконічной плити за один хід преса.

Даний спосіб зараз використовують на ВАТ «ВМЗ» (рисунок 2). Його ефективність полягає, перш за все, в істотному підвищенні продуктивності технологічного процесу.

Рисунок 2 – Сучасна схема деформування заготовок на пресах 50МН і 100МН, що використовується на ВАТ «ВМЗ»

4. Методика моделювання

У цій роботі виконана постановка задачі моделювання багатоперехідних процесу деформування заготовок коліс з наступною її реалізацією в системі DEFORM 3D. Моделювання виконано для нестаціонарного теплового режиму заготовки, тобто з урахуванням процесів теплообміну оброблюваного металу з навколишнім середовищем, як при деформації, так і під час междеформаціонних пауз, а також з урахуванням теплового ефекту пластичної деформації.[11]

Прийнята постійна температура навколишнього середовища і значення коефіцієнта. У даній роботі розглянута технологія виготовлення заготовок чорнових коліс ∅ 957 мм. Дані колеса виготовляють з колісною стали марки 2 (ГОСТ 10791-2004). Використовувані при моделюванні теплофізичні властивості колісної стали були взяті з бази даних DEFORM 3D для високовуглецевої сталі. При моделюванні для заготівлі використовували пластичну модель матеріалу. Для моделювання пресового інструменту була обрана жорстка недеформіруемие модель матеріалу. Поведінка матеріалу заготовки в процесі вирішення описувалося за допомогою діаграми «справжнє напруга - деформація». У комп'ютерній програмі напруження і деформації, використовувані в діаграмі «напруга-деформація», - це еквівалентні напруги або напруги по Мизесу.

При моделюванні використовувалася концепція напруги течії, відповідно до якої матеріал деформується пластично, а сума напруг визначається з покрокової суми деформацій по кривій течії. В якості моделі контактного тертя прийнята зсувна модель тертя.

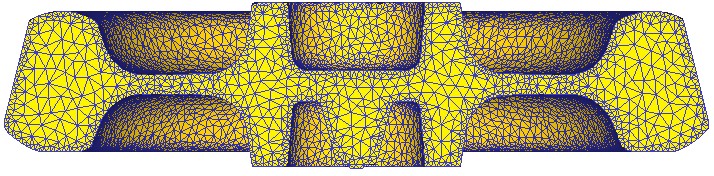

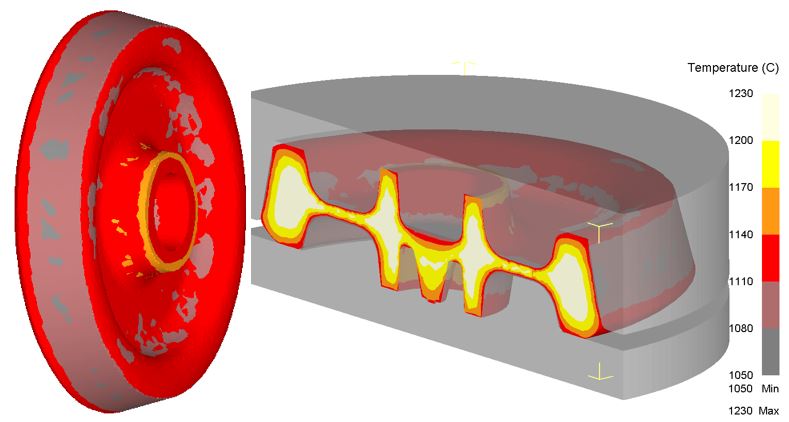

Значення фактора тертя вибрали для умов контактної взаємодії заготовки зі штампового оснащенням при наявності технологічного мастила (0,3). При моделюванні був використаний автоматичний режим генерації кінцево-елементної сітки[8]. При цьому досить коректно враховувалося умова непроникності металу заготовки крізь стінки інструменту. Використовувалася кінцево-елементна сітка з четирехузловимі тетраедрами, яка дозволила досить коректно описати складну геометрію заготовки (рисунок 3).

Рисунок 3 – кінцево-елементна модель заготовки залізничного колеса (після формувального преса силою 100 МН).

При моделюванні також був передбачений режим компенсації зміни обсягу заготівлі як при регенерації сітки, так і в процесі обчислень. В якості цільового був обраний обсяг вихідної заготовки, що задається в програму з файлом геометрії[11].

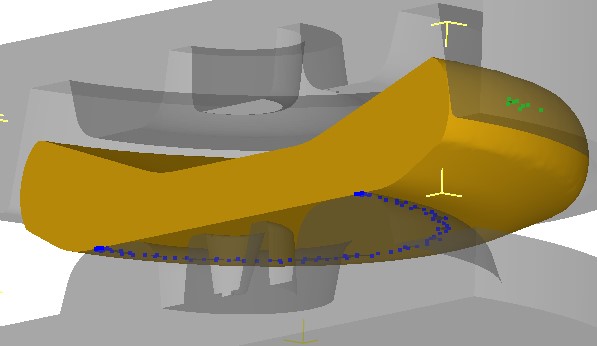

Рисунок 4 – Утворення початкового контакту заготовки зі штампами формувального преса 100МН.

Базуючись на вищевикладеному було вироблено математичне моделювання процесів осадки, разгонки і формовки. Вихідні дані для моделювання задавалися на основі фактичної експериментальної інформації по деформаційних, силовим і швидкісним параметрам штампування вищевказаних заготовок чорнових коліс ∅957 мм, отриманої в умовах їх промислового виробництва на прессопрокатной лінії ВАТ «ВМЗ». Температура пресової оснастки і валків прийнята постійною і рівною 300°С, температура видачі заготовок з печі - 1260°С.

Рисунок 5 - Температурний градієнт заготовки після формування.

Висновки.

Колісні заготовки з ободом, диском і маточиною, що надходять на прокатку залізничних коліс, як правило, отримують з вихідних циліндричних заготовок шляхом реалізації операцій осадки, разгонки і штампування на послідовно встановлених гідравлічних пресах різної силової здібності.

Ефективність технологій виробництва штампованно-катаних коліс значною мірою визначається точністю і стабільністю розмірів колісних заготовок [2].

Разом з тим, реалізація такої технології можлива тільки при наявності трьох пресів, встановлених перед колесопрокатного станом: осадового преса, заготовочного преса, формувального преса. Також має місце нераціональний розподіл величини деформації заготовки між осадовим і заготовочних пресами. Так, завантаження першого, осадового преса (в умовах, наприклад, ВАТ «Виксунський металургійний завод» (ВМЗ) силою 20 МН) близька до допустимої, а наступний, заготівельний прес (силою 50МН), на якому виконується, як правило, тільки операція разгонки, - недозавантажений.

Крім того, як показує практика, центровка осаджених і розігнаних заготовок на нижньому штампі формувального преса, виконувана механічним центрователем, не гарантує совпадання осі заготовки з віссю штампів і призводить до отримання асиметричних колісних заготовок.

Ця робота спрямована на визначення механізмів і розробку технологічних схем, які забезпечують підвищення точності і зменшення асиметрії штампованих колісних заготовок, а також раціональне завантаження використовуваних пресів.

Список джерел

- Виробництво залізничних коліс / [Г.А. Бібік, А.М. Іоффе, А.В. Свят і др.]. - М.: Металургія, 1982. - 232 с.

- Шифрін М.Ю. Резерви продуктивності і виходу придатного при прокатці коліс / Михайло Юлійович Шифрін. - М.: Металургія, 1989. - 144 с.

- Яковченко А.В. Проектування профілів і калібрувань залізничних коліс А.В. Яковченко, Н.І. Івлєва, Р.А. Голишко. - Донецьк: Донецький національний технічний університет, 2008. - 491с.

- Шляхи зниження витрати металу при виробництві суцільнокатаних коліс / А.В. Яковченко, Б.А. Перков, Д.В. Корж [и др.] / / Металургійна і гірничорудна промисловість. - 2002. - № 4. - С. 42-44.

- Данченко В.М. Вибір технологічної схеми багатоперехідних штампування заготовок залізничних коліс / В.М. Данченко, Х. Дия, А.В. Шрамко / / Металургійна і гірничорудна промисловість. - 2010. - № 1. - С. 58-61.

- Сучасне обладнання та способи порізки злитків на окремі заготовки залізничних коліс і бандажів / Є.І. Шифрін, А.В. Шрамко, В.Л. Мережко, Л.В. Голубєва / / Металургійна і гірничорудна промисловість. - 2004. - № 1. - С. 48-52.

- Снітко С.О. Аналіз силових і швидкісних параметрів прокатки коліс / С.А. Снітко / / Наукові праці ДонНТУ. Металургія: Зб. наук. пр. - Донецьк, 2008. - Вип. 10 (141). - С. 163 - 172.

- Снітко С.О., Кравченко А.В. Новий спосіб деформування заготовок залізничних коліс на пресах і його технологічні можливості / / Металургійна і гірничорудна промисловість. - 2011. - № 7. - С. 222 - 226.

- Яковченко А.В. Удосконалення технології штампування колісних заготовок / А.В. Яковченко, А.А. Пугач, С.А. Снітко, Н.І. Івлєва / / Вісник Приазовський державний технічного університету. Серія: Технічні науки / Маріуполь: ПДТУ, 2012. - № 1 (24). - С. 94 - 99.

- Снітко С. А. Механізм виправлення асиметрії при штампуванні колісних заготовок / С.А. Снітко, А.В. Яковченко / / Обробка матеріалів тиском: зб. науч. тр., Краматорськ: ДДМА, 2012. - Вип.4 (33). - с.95-99.

- Снітко С. А. Технологічні схеми і механізми, що забезпечують підвищення точності і стабільності розмірів штампованих колісних заготовок / С.А. Снітко / / Сталь. - 2013. - № 10. - С. 72 - 80.