Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель и задачи исследования, планируемые результаты

- 2. Ожидаемые научные результаты

- 3. Практическая ценность

- 4. Аналитический обзор

- 4.1 Надувной гидравлический пакер

- 4.2 Пакер ПГЭ-1 комплекта КСТ-1

- 4.3 Пакер ПДМ конструкции ВНИИБТ

- 5. Описание разработанного механизма

- Выводы

- Список источников

Введение

В процессе бурения скважин, цементирования обсадных колонн, испытания и освоения продуктивных горизонтов, а также их эксплуатации возникает необходимость постоянного или временного разобщения скважин на отдельные участки.

Наиболее прогрессивной является технология разобщения пластов и изоляции обсадных колонн с помощью пакерных устройств. Например, доведение тампонирующей смеси до зоны поглощения через бурильные трубы, на конце которых установлен пакер, на 40–60% сокращает затраты времени и в 1,5–2,0 раза уменьшает расход материалов по сравнению с ранее применявшейся технологией, которая осуществляется без применения пакерных устройств.

Применение пакеров в горном деле известно давно, но за последние годы в разведочном и эксплуатационном бурении скважин достигнуты заметные успехи как в области конструктивного решения и технологии применения пакеров, так и в области теоретических исследований их работоспособности.

На данный момент в геологоразведочном бурении используется три типа пакеров: механические, гидравлические, гидромеханические. В данной работе приведен мой проект усовершенствования гидромеханического пакера, основной целью которого является улучшение его технических характеристик [2].

1. Цель, задачи и объект исследования

Цель исследования: разработать техническое средство технологического тампонирования для условий геологоразведочного бурения.

Задачи исследования:

- Проанализировать современное состояние техники и технологии тампонирования скважин.

- Исследовать влияние конструктивных параметров гидромеханического пакера с поршневой камерой на процесс и технологию тампонирования.

- Разработать комплект конструкторской документации и технологию применения гидромеханического пакера с поршневой камерой.

Объект исследования: технологическое тампонирование геологоразведочных скважин.

Предмет исследования: конструктивные параметры гидромеханического пакера с поршневой камерой.

2. Ожидаемые научные результаты

Разработать методику расчета поршневой камеры пакера обеспечивающую надежную герметизацию затрубного пространства скважины.

3. Практическая ценность

- Ожидается повышение эффективности тампонажных работ за счет использования автономного обьема рабочей жидкости.

- Разработана методика расчета рабочих параметров гидромеханического пакера с поршневой камерой.

- Разработана конструкция гидромеханического пакера и технология его применения для технологического тампонирования.

4. Аналитический обзор

В данном разделе будут рассматриваться гидравлические пакеры, их характерной особенностью является то, что давление жидкости используется для привидения пакера в рабочее положение при котором уплотняющий элемент прижимается к стенкам скважины или обсадной колонны. Главным преимуществом гидравлических пакеров по отношению к механическим пакерам является способность функционировать при больших перепадах давлений жидкости и возможность изоляции затрубного пространства колонны при большой величине зазора. Это связано с особенностью их работы. Более того, чем больше перепад давления жидкости, тем сильнее прижимается уплотнительный элемент к обсадной колонне

4.1 Надувной гидравлический пакер.

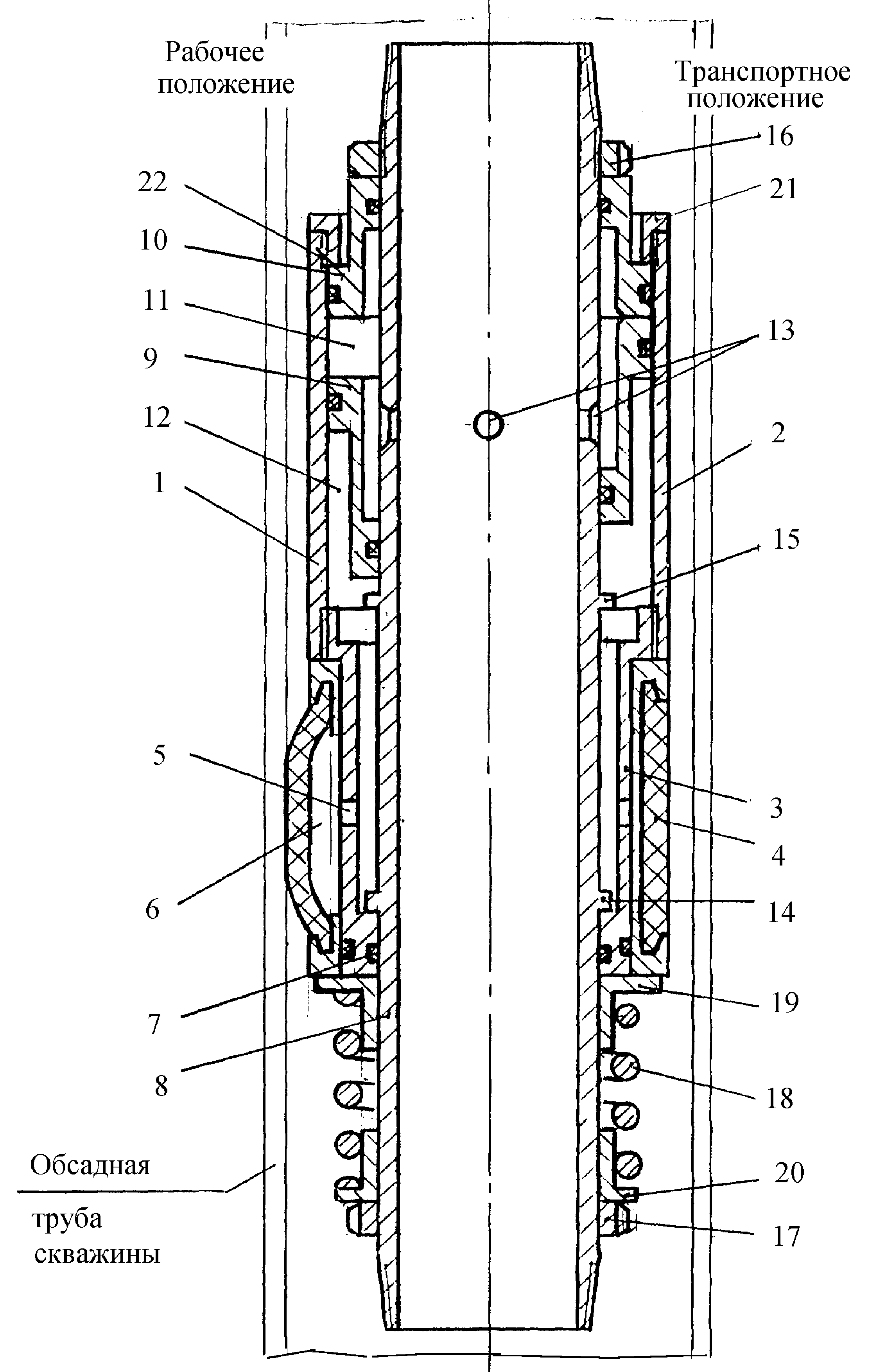

Изобретение относится к области нефтегазодобывающей промышленности и может быть использовано для разобщения ствола скважины. Обеспечивает расширение функциональных возможностей путем обеспечения многократного перевода пакера из транспортного положения в рабочее и обратно при спуске в скважину без его извлечения. Пакер, представлен на рис. 4.1., содержит корпус, закрепленный на нем уплотнительный элемент типа упруго расширяющегося рукава, соосно размещенный в корпусе полый ствол и основной поршень. Они образуют нагнетательную гидравлическую камеру. Между корпусом и стволом над основным поршнем установлен наружный поршень. Он образует с основным поршнем дополнительную полость. Эта полость через радиальные отверстия в стволе сообщается с внутритрубным пространством. Ствол имеет возможность осевого перемещения относительно корпуса и уплотнительного элемента. На стволе имеется буртик для упора в основной поршень. На стволе концентрично установлена пружина, упирающаяся в корпус. Нагнетательная камера заполнена чистой гидравлической жидкостью при сборке пакера. Дополнительная полость заполнена рабочей смесью скважины [5].

Пакерование должно производиться за счет создания избыточного гидравлического давления внутри спускаемых труб, а распакерование – за счет подъема труб. Поставленная цель достигается тем, что в известном гидравлическом пакере, включающем корпус, закрепленный на нем уплотнительный элемент типа упругорасширяющагося рукава, соосно размещенный в нем полый ствол, основной поршень, совместно образующие нагнетательную гидравлическую камеру, между корпусом и стволом над основным поршнем установлен дополнительный поршень, образующий с основным поршнем дополнительную полость, которая через радиальные отверстия в стволе сообщается с внутритрубным пространством, ствол имеет возможность осевого перемещения относительного элемента, а на стволе имеется буртик для упора в основной поршень и пружина, установленная концентрично стволу и упирающаяся в корпусе, при этом нагнетательная камера заполнена чистой гидравлической жидкостью при сборке пакера, а дополнительная полость заполняется рабочей смесью скважины при опускании пакера.

На свободном конце корпуса установлена гайка-ограничитель, а на наружном поршне имеется буртик, которым он упирается в гайку-ограничитель в процессе пакерования (при переводе из транспортного положения в рабочее).

Рисунок 4.1 – Надувной гидравлический пакер

Надувной гидравлический пакер состоит из корпуса 1, образованного из наружной гильзы 2 и втулки 3, уплотнительного элемента 4 в виде рукава, закрепленного на втулке 3. Втулка имеет радиальные окна 5 для подачи рабочей жидкости во внутреннюю полость 6 уплотнительного элемента, а также уплотнительное резиновое кольцо 7.

Внутри корпуса 1 соосно расположен полый ствол 8. Снаружи ствола, но внутри корпуса, концентрично размещены два поршня - основной 9 и наружный 10. Камера 11, образованная основным поршнем, корпусом и стволом, является нагнетательной. Полость 12, заключенная между двумя поршнями 9 и 10, является дополнительной, которая сообщается с внутритрубным пространством посредством радиальных отверстий 13 в стволе. Нагнетательная камера 11 заполнена чистой гидравлической жидкостью при сборке пакера, а дополнительная полость 12 заполняется рабочей смесью скважины при спуске пакера. На стволе 8 имеется два буртика: в буртик 14 снизу упирается корпус, буртик 15 предназначен для упора ствола в основной поршень 9. На обоих конусах ствола установлены стопорные элементы 16 и 17, например в виде гаек. Стопорный элемент 16 предназначен для ограничения перемещения наружного поршня 10 вверх, нижний элемент 17 – для поджатия пружины 18 на определенное усилие. Пружина 18 посредством центрующих шайб 19 и 20 концентрично размещена на стволе и упирается во втулку 3.

Как видно из чертежа, в статическом состоянии пакера корпус 1 совместно с уплотнительным элементом 4 зафиксирован на стволе 8 между его буртиком 14 и пружиной 18. При преодолении усилия пружины возможно одностороннее движение ствола относительно корпуса.

В примере конкретного исполнения усилие пружины изменяется от 80 до 150 кгс.

Под действием внутреннего давления корпус 1 с уплотнительным элементом 4 стремится сжать пружину 18 и опуститься вниз по стволу 8. Однако находящийся под этим же давлением наружный поршень 10 своим буртиком 22 упирается в гайку-ограничитель 21 и препятствует этому перемещению.

После кратковременной выдержки в течение 5...10 с избыточное давление в стволе снимается, но пакер остается в рабочем (раздутом) состоянии под гидростатическим давлением. Это происходит из-за дифференциальности площадей, на которые действует гидравлическое давление изнутри и снаружи уплотнительного элемента 4. Площадь уплотнительного элемента со стороны полости 6 во много раз больше конусообразной площади уплотнительного элемента со стороны межтрубного и затрубного пространства.

В процессе эксплуатации скважины при повышении избыточного давления внутри ствола или в межтрубном пространстве оно воздействует на основной поршень 9 непосредственно или через наружный поршень 10 и через них и через рабочую жидкость в камере 11 и полости 6 избыточное давление передается на уплотнительный элемент 4 изнутри. Вследствие этого уплотнительный элемент более плотно прижимается к обсадной трубе, повышается герметизация, а также пропорционально повышается усилие сопротивления сдвигу пакера под действием избыточного давления.

Для перевода пакера из рабочего в транспортное состояние избыточное давление внутри трубы и межтрубном пространстве снимается, при создании подъемного усилия на колонне внутренних труб ствол 8, сжимая пружину 18, перемещается вверх. При этом его буртик 15, выбрав зазор до основного поршня 9, начинает поднимать этот поршень. Вследствие чего увеличивается суммарный объем камеры 11 и полости 6, а давление в них уменьшается. Под действием гидростатического давления в межтрубном пространстве уплотнительный элемент 4 уменьшается в объеме до исходных (транспортных) размеров. При подъеме ствола в начальный момент распакеровки уплотнительный элемент прижат к обсадной трубе и вместе с корпусом 1 неподвижен до момента уменьшения объема и потери контакта уплотнительного элемента с обсадной трубой.

В примере конкретного исполнения пакера усилие распакерования равно массе труб, опущенных в скважину, на которых висит пакер, плюс усилие пружины 18–(90...150) кгс, а высота подъема труб при этом – (50...80) мм.

4.2 Пакер ПГЭ-1 комплекта КСТ-1.

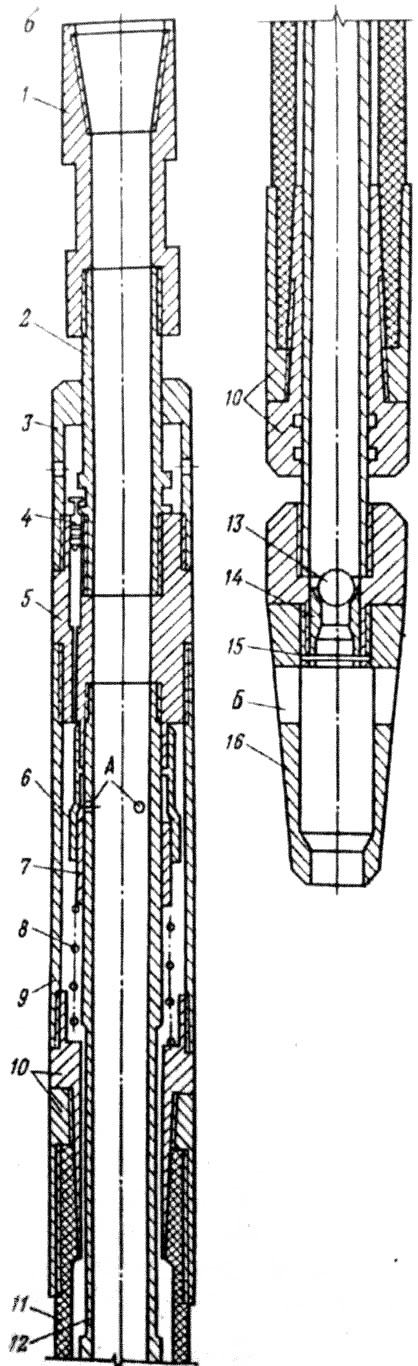

Пакер ПГЭ-1 комплекта КСТ-1, представлен на рис. 4.2. На стволе 12 расположены подпружиненный (пружина 8) запорный клапан 7 с седлом 6 и эластичный рукав 11 с верхней и нижней заделкой 10 в виде штуцера и муфты. Верхняя заделка 10 рукава жестко связана посредством кожуха 9 с переходником 5, который в свою очередь навинчен на ствол 12. В отверстие переходника вставлена пробка 4, контактирующая верхней частью с кольцевым выступом штока 2, который соедиен левой резьбой с переходником 5. Опора 3 с отверстиями ограничивает ход штока при вывинчивании из переходника. Для соединения с колонных бурильных труб имеется головка 1.

Рисунок 4.2 – Пакер ПГЭ-1 комплекта КСТ-1

Для регламентирования перепада давления в нижней части ствола имеется втулка 14, зафиксированная штифтом 15, и наконечник 16 с отверстиями для прохода жидкости.

Перед спуском в скважину полость, образованная эластичным рукавом и стволом, заполняется технической водой при отсоединенном кожухе 9. Затем пакер на бурильных трубах опускают в заданный интервал скважины, забрасывают шар 6, включают насос. Давление в колонне бурильных труб повышают до величины, меньшей, чем требуется для разрушения штифта 15 и выдерживают 3–5 мин. При этом запорный клапан 7 открывается, давление внутри рукава 11 повышается, что приводит к его деформации и перекрытию скважин.

При дальнейшем повышении давления штифт 15 разрушается, втулка 14 с шаром 13 перемещается вниз, открываются отверстия А, что вызывает резкий сброс давления. Запорный клапан 7 под воздействием пружины 8 и перепада давления закрывается, фиксируя эластичный рукав в деформируемом состоянии. Тампонирующая смесь через боковые отверстия Б нагнетается в скважину. Для освобождения пакера бурильные трубы вращают вправо на 8–10 оборотов. В результате шток 2 с левой резьбой вывинчивается из переходника 5 и открывает пробку 4. Давление в полости падает, рукав принимает транспортное положение и пакер извлекают на поверхность [1].

4.3 Пакер ПДМ конструкции ВНИИБТ

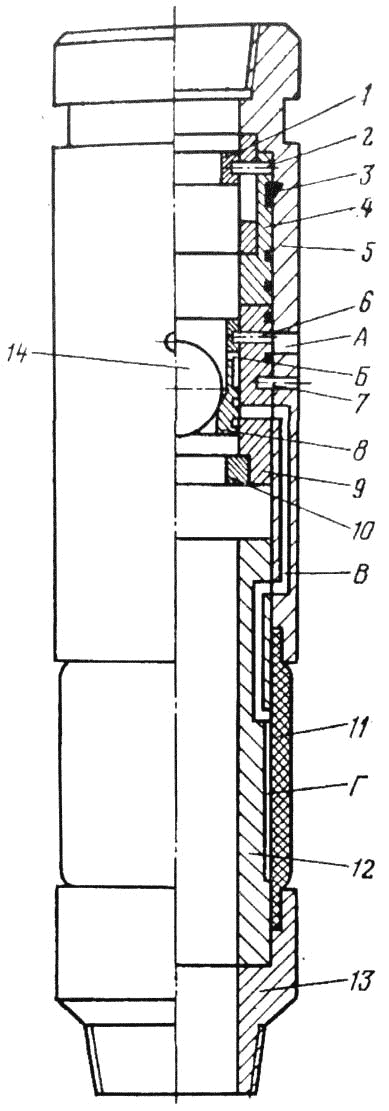

Пакер ПДМ конструкции ВНИИБТ (рис. 4.3) состоит из двух основных узлов: клапанного узла и рукавного уплотнителя.

В клапанный узел входят корпус 5 с цементировочными отверстиями А и впускными каналами В; верхняя втулка 4, удерживаемая на корпусе фиксатором 3, на которой с помощью винта 2 установлено кольцо 1; нижняя втулка 9 с впускными отверстиями, закрепленными на корпусе срезными элементами 7; внутренняя втулка 8 с впускными отверстиями Б, закрепленными на нижней втулке срезными штифтами 6; дюралюминиевая гайка 10, установленная на нижней втулке 9.

Рукавный уплотнитель включает корпус 12 с кольцевой полостью Г и резинотканевый уплотнительный элемент рукавного типа 11, жестко закрепленный на корпусе с помощью обжимных стаканов.

Пакер присоединяют к нижней части обсадной колонны с помощью переводника 13 и отпускают в скважину на обсадной колонне.

Рисунок 4.3 – Пакер ПДМ конструкции ВНИИБТ

При двухступенчатом цементировании пакер размещается между ступенями цементирования, а при манжетном – над продуктивным пластом. Цементирование первой ступени (ниже пакера) проводят через башмак обсадной колонны, цементирование второй ступени (выше пакера) – через цементировочные отверстия пакера с использованием верхней цементировочной пробки. Затрубное пространство пакеруют перед цементированием второй ступени путем раздувания уплотнительного элемента 11 пакера жидкостью из обсадной колонны. При манжетном цементировании скважины применяют верхнюю цементировочную пробку, а пакеровку осуществляют буровым раствором или начальной порцией тампонажного раствора.

Пакер срабатывает следующим образом. В заданный момент процесса цементирования через обсадную колонну сбрасывают шар 14, который садится на седло внутренней втулки 8 и перекрывает центральный канал пакера. При избыточном давлении 1,5–2,0 МПа, создаваемом над шаром 14, разрушается срезные штифты 6 и внутренняя втулка 8 перемещается вниз до упора в гайку 10, при этом впускные отверстия Б совмещаются с впускными каналами В, сообщающими полость Г рукавного уплотнителя с внутренней полостью обсадной колонны. Под действием создаваемого в обсадной колонне избыточного давления рабочая жидкость заканчивается под уплотнительный элемент, который раздувается и перекрывает затрубное пространство. При дальнейшем повышении давления до заданной величины 6–8 МПа срезные элементы 7 разрушаются, и нижняя втулка 9 вместе с внутренней втулкой 8 и шаром 14 перемещаются вниз до упора в корпус 12 рукавного уплотнителя пакера. При этом герметично перекрываются впускные каналы В и открываются цементировочные отверстия А, через которые скважина цементируется выше пакера. Цементировочные отверстия А перекрываются втулкой 4 в момент окончания процесса цементирования. Для этого используют цементировочную пробку, спускаемую в обсадную колонну вслед за цементным раствором. После посадки пробки на кольцо 1 над ней создают избыточное давление, при этом верхняя втулка 5 перемещается вниз до упора в нижнюю втулку 9, перекрывает цементировочные отверстия А и в этом положении жестко закрепляется фиксатором 3. По окончании времени ОЗЦ разбуривают цементировочную пробку кольца 1, шар 14, цементный стакан между ними, внутреннюю втулку 8 и гайку 10. Металлические детали пробки, шар и другие разбуриваемые детали пакера выполнены из алюминиевого сплава [1].

5. Описание разработанного механизма

Устройство разработанного гидромеханического пакера, представлено на рис. 5.1

Рисунок 5.1 – Пакер гидромеханического действия

Основными узлами устройства, изображенного на рис.3.1, являются шток-поршень 1 и корпус 2, к которому посредством присоединительных колец 3 и 4 крепится эластичная камера 5. Перед спуском межтрубное пространство 6 и полость эластичной камеры заполняются жидкостью (водой, нефтью). Перемещение штока относительно корпуса исключается установкой штифта 7. При постановке хвостовика пакера на забой скважины штифт 7 срезается под действием усилия, сообщаемого плавным нажатием колонны бурильных труб, и шток-поршень 1 получает возможность перемещаться вниз, выдавливая через отверстия 8 жидкость из полости 6 в эластичную камеру.

При этом происходит деформация эластичного элемента, герметизирующего призабойную зону. Снятие пакера осуществляется натяжением колонны бурильных труб.

Рисунок 5.2 – Принцип работы устройства

Рисунок анимирован. объем – 50 кб.; количество кадров –; 7; время задержки – 0,5с.; количество повторений – 7.

Выводы

Предложена новая схема пакера гидромеханического действия для технологического тампонирования геологоразведочных скважин. Результаты данного проекта указывают на техническую целесообразность использования данного механизма. Применение устройства позволяет в значительной мере сократить время на сам процесс тампонирования, за счет возможности быстрого монтирования механизма и спуска в скважину, а также качественного тампонирования зон осложнений.

Список источников

- И. А. Юшков Тампонажные смеси (Раздел дисциплины

Очисные агенты и тампонажные смеси

): Учебное пособие. – Донецк: ДонНТУ, 2008. – 73 с. - В. А. Аванесов Пакеры для проведения технологических операций и эксплуатации скважин: учебное пособие / В. А. Аванесов, Е. М. Москалева. – Ухта: УГТУ, 2008. – 91 с.

- В. И. Анурьев Справочник конструктора-машиностроителя: в 3-х т. Т.1. – 5-е изд., пераб. и доп. – М.: Машиностроение, 1978. – 728 с.

- Курсове та дипломне проектування бурових робіт: Навчальний посібник / О. І. Калініченко, О. С. Юшков, Л. М. Івачев та інші – Донецьк: ДонГТУ, 1998. – 153 с.

- Справочник по бурению скважин на уголь / Г. П. Новиков, О. К. Белкин, Л. К. Клюев и др. – М.: Недра, 1988.–256 с.

- Разработка теоретических основ и технических предложений по усовершенствованию основных процессов сооружения скважин в Донбассе: отчет по НИР / кафедра ТТГР ДонНТУ. Руководитель О. И. Калиниченко – тема Н25–95-Донецк, 2000.