Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Мета і завдання дослідження, плановані результати

- 2. Очікувані наукові результати

- 3. Практична цінність

- 4. Аналітичний огляд

- 4.1 Надувний гідравлічний пакер

- 4.2 Пакер ПГЕ-1 комплекту КСТ-1

- 4.3 Пакер ПДМ конструкції ВНИИБТ

- 5. Опис розробленого механізму

- Висновки

- Список джерел

Вступ

В процесі буріння свердловин, цементування обсадних колон, випробування і освоєння продуктивних горизонтів, а також їх експлуатації виникає необхідність постійного або тимчасового роз'єднання свердловин на окремі ділянки.

Найбільш прогресивною є технологія роз’єднання пластів та ізоляції обсадних колон за допомогою пакерних пристроїв. Наприклад, доведення тампонажної суміші до зони поглинання через бурильні труби, на кінці яких встановлено пакер, на 40–60% скорочує витрати часу і в 1,5–2,0 рази зменшує витрату матеріалів у порівнянні з раніше призначеними технологією, яка здійснюється без застосування пакерних пристроїв.

Застосування пакеров в гірничій справі відомо давно, але за останні роки в розвідувальному та експлуатаційному бурінні свердловин досягнуті помітні успіхи як в області конструктивного рішення і технології застосування пакеров, так і в області теоретичних досліджень їх працездатності.

На даний момент в геологорозвідувальному бурінні використовується три типи пакеров: механічні, гідравлічні, гідромеханічні. У даній роботі наведено мій проект удосконалення гідромеханічного пакера, основною метою якого є поліпшення його технічних характеристик [2].

1. Мета і завдання дослідження, плановані результати

Мета дослідження: розробити технічний засіб технологічного тампонування для умов геологорозвідувального буріння.

Завдання дослідження:

- Проаналізувати сучасний стан техніки і технології тампонування свердловин.

- Дослідити вплив конструктивних параметрів гідромеханічного пакера з поршневою камерою на процес і технологію тампонування.

- Розробити комплект конструкторської документації і технологію застосування гідромеханічного пакера з поршневою камерою.

Об’єкт дослідження: технологічне тампонування геологорозвідувальних свердловин.

Предмет дослідження: конструктивні параметри гідромеханічного пакера з поршневою камерою.

2. Очікувані наукові результати

Розробити методику розрахунку поршневої камери пакера, що забезпечує надійну герметизацію затрубного простору свердловини.

3. Практична цінність

- Очікується підвищення ефективності тампонажних робіт за рахунок використання автономного об’єму робочої рідини.

- Розроблено методику розрахунку робочих параметрів гідромеханічного пакера з поршневою камерою.

- Розроблено конструкцію гідромеханічного пакера і технологію його застосування для технологічного тампонування.

4. Аналітичний огляд

У даному розділі будуть розглядатися гідравлічні пакера, їх характерною особливістю є те, що тиск рідини використовується для приводу пакера в робоче положення при якому ущільнюючий елемент притискається до стінок свердловини або обсадної колони. Головною перевагою гідравлічних пакеров по відношенню до механічних є здатність функціонувати при великих перепадах тисків рідини і можливість ізоляції затрубного простору колони при великій величині зазору. Це пов’язано з особливістю їх роботи. Більш того, чим більше перепад тиску рідини, тим сильніше притискається ущільнюючий елемент до обсадної колони.

4.1 Надувний гідравлічний пакер.

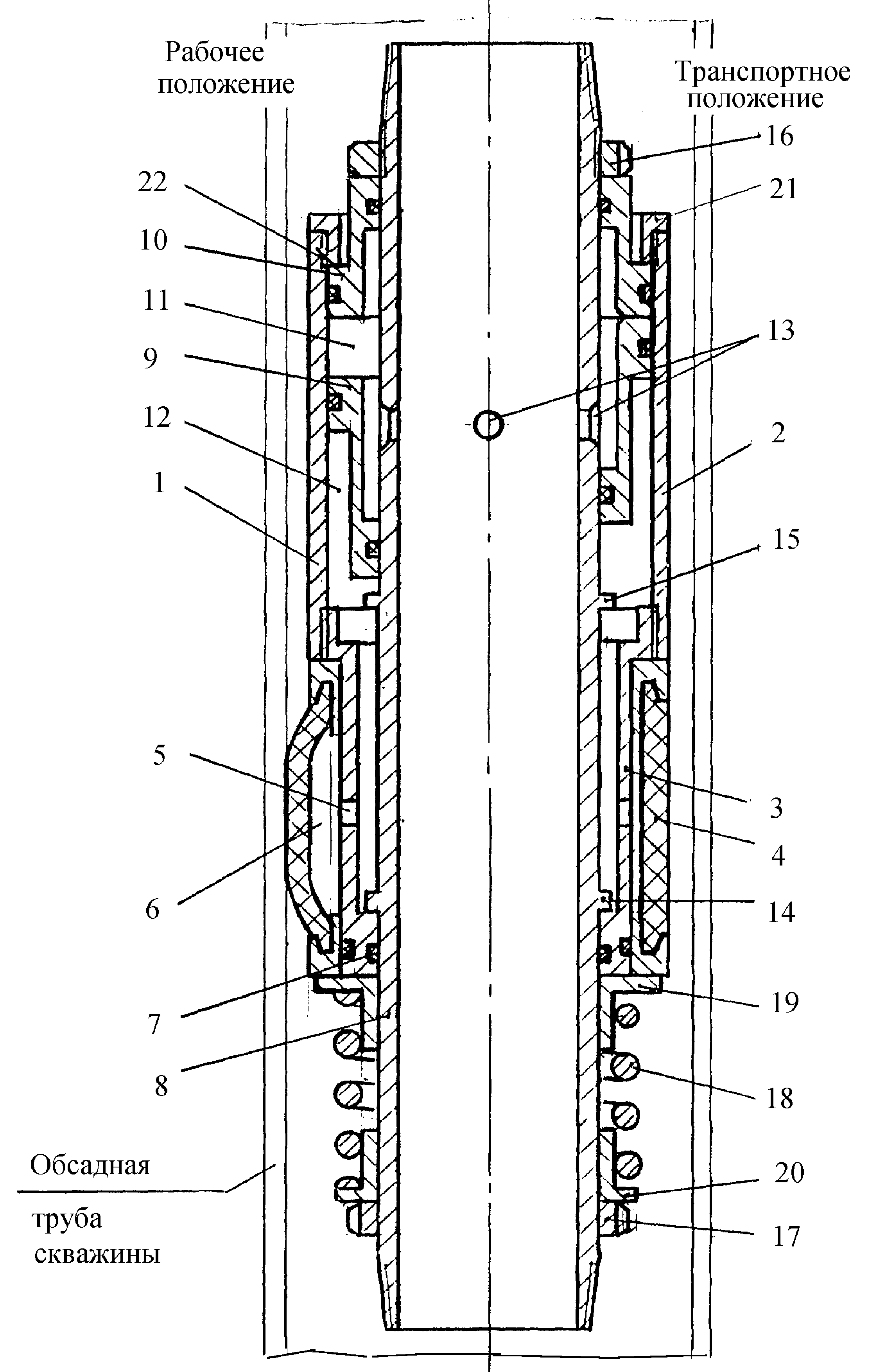

Винахід відноситься до області нафтогазовидобувної промисловості і може бути використано для роз’єднання стовбура свердловини. Забезпечує розширення функціональних можливостей шляхом забезпечення багаторазового перекладу пакера з транспортного положення в робоче і назад при спуску в свердловину без його вилучення. Пакер, наведено на рис. 4.1., містить корпус, закріплений на ньому ущільнювальний елемент типу рукава що пружно розширюється, співвісно розміщений в корпусі порожнистий стовбур і основний поршень. Вони утворюють нагнітальну гідравлічну камеру. Між корпусом і стовбуром над основним поршнем встановлений зовнішній поршень. Він утворює з основним поршнем додаткову порожнину. Ця порожнина через радіальні отвори в стовбурі повідомляється з внутрішньотрубним простором. Стовбур має можливість осьового переміщення відносно корпусу та елементу ущільнювача. На стовбурі є буртик для упору в основний поршень. На стовбурі концентрично встановлена пружина, що впирається в корпус. Нагнітальна камера заповнена чистою гідравлічної рідиною при складанні пакера. Додаткова порожнина заповнена робочою сумішшю свердловини [5].

Пакеровання повинно проводитися за рахунок створення надлишкового гідравлічного тиску всередині труб, а распакеровання – за рахунок підйому труб. Поставлена мета досягається тим, що у відомому гідравлічному пакері, що включає корпус, закріплений на ньому ущільнювальний елемент типу упругорасшірювального рукава, співвісно розміщений у ньому порожнистий стовбур, основний поршень, спільно утворюють нагнітальну гідравлічну камеру, між корпусом і стовбуром над основним поршнем встановлений додатковий поршень, утворює з основним поршнем додаткову порожнину, яка через радіальні отвори в стовбурі повідомляється з внутрішньотрубним простором, стовбур має можливість осьового переміщення відносного елемента, а на стовбурі є буртик для упору в основний поршень і пружина, встановлена концентрично стовбуру і упирається в корпусі, при цьому нагнітальна камера заповнена чистою гідравлічної рідиною при складанні пакера, а додаткова порожнина заповнюється робочою сумішшю свердловини при опусканні пакера.

На вільному кінці корпусу встановлена гайка-обмежувач, а на зовнішньому поршні є буртик, яким він впирається в гайку-обмежувач в процесі пакеровання (при переході з транспортного положення в робоче).

Рисунок 4.1 – Надувний гідравлічний пакер

Надувний гідравлічний пакер складається з корпусу 1, утвореного із зовнішньої гільзи 2 і втулки 3, елементу ущільнювача 4 у вигляді рукава, закріпленого на втулці 3. Втулка має радіальні вікна 5 для подачі робочої рідини у внутрішню порожнину 6 елементу ущільнювача, а також ущільнювальне гумове кільце 7.

Усередині корпусу 1 співвісно розташований порожнистий стовбур 8. Зовні стовбура, але всередині корпусу, концентрично розміщені два поршня - основний 9 і зовнішній 10. Камера 11, утворена основним поршнем, корпусом і стовбуром, є нагнетальною. Порожнина 12, укладена між двома поршнями 9 і 10, є додатковою, яка сполучається з внутрішньотрубним простором за допомогою радіальних отворів 13 в стовбурі. Нагнітальна камера 11 заповнена чистою гідравлічної рідиною при складанні пакера, а додаткова порожнину 12 заповнюється робочою сумішшю свердловини при спуску пакера. На стовбурі 8 є два буртика: в буртик 14 знизу впирається корпус, буртик 15 призначений для упору стовбура в основний поршень 9. На обох конусах стовбура встановлені стопорні елементи 16 і 17, наприклад у вигляді гайок. Стопорний елемент 16 призначений для обмеження переміщення зовнішнього поршня 10 вгору, нижній елемент 17 – для підтискання пружини 18 на певне зусилля. Пружина 18 за допомогою центруючих шайб 19 і 20 концентрично розміщена на стовбурі і впирається у втулку 3.

Як видно з креслення, в статичному стані пакера корпус 1 спільно з ущільнювальним елементом 4 зафіксований на стовбурі 8 між його буртиком 14 і пружиною 18. При подоланні зусилля пружини можливо односторонній рух стовбура відносно корпусу.

У прикладі конкретного виконання зусилля пружини змінюється від 80 до 150 кгс.

Під дією внутрішнього тиску корпус 1 з ущільнювальним елементом 4 прагне стиснути пружину 18 і опуститися вниз по стовбуру 8. Однак що знаходиться під цим же тиском зовнішній поршень 10 своїм буртиком 22 впирається в гайку-обмежувач 21 і перешкоджає цьому переміщенню.

Після короткочасної витримки протягом 5...10 с надлишковий тиск в стовбурі знімається, але пакер залишається в робочому (роздутому) стані під гідростатичним тиском. Це відбувається через диференціальну площу, на які діє гідравлічний тиск зсередини і зовні елементу ущільнювача 4. Площа елементу ущільнювача з боку порожнини 6 у багато разів більше конусоподібної площі елементу ущільнювача з боку межтрубного і затрубного простору.

В процесі експлуатації свердловини при підвищенні надлишкового тиску всередині стовбура або в міжтрубному просторі воно впливає на основний поршень 9 безпосередньо або через зовнішній поршень 10 і через них і через робочу рідину в камері 11 і порожнини 6 надлишковий тиск передається на ущільнювальний елемент 4 зсередини. Внаслідок цього ущільнювальний елемент більш щільно притискається до обсадної трубі, підвищується герметизація, а також пропорційно підвищується зусилля опору зсуву пакера під дією надлишкового тиску.

Для переходу пакера з робочого в транспортний стан надлишковий тиск всередині труби і міжтрубномупросторі знімається, при створенні підйомного зусилля на колоні внутрішніх труб стовбур 8, стискаючи пружину 18, переміщується вгору. При цьому його буртик 15, вибравши зазор до основного поршня 9, починає піднімати цей поршень. Внаслідок чого збільшується сумарний об’єм камери 11 і порожнини 6, а тиск в них зменшується. Під дією гідростатичного тиску в міжтрубному просторі ущільнювальний елемент 4 зменшується в об'ємі до вихідних (транспортних) розмірів. При підйомі стовбура в початковий момент распакеровкі ущільнювальний елемент притиснутий до обсадної трубі і разом з корпусом 1 нерухомий до моменту зменшення обсягу і втрати контакту елементу ущільнювача з обсадної трубою.

У прикладі конкретного виконання пакера зусилля распакерованія рівно масі труб, опущених в свердловину, на яких висить пакер, плюс зусилля пружини 18–(90...150) кгс, а висота підйому труб при цьому–(50...80) мм.

4.2 Пакер ПГЕ-1 комплекту КСТ-1.

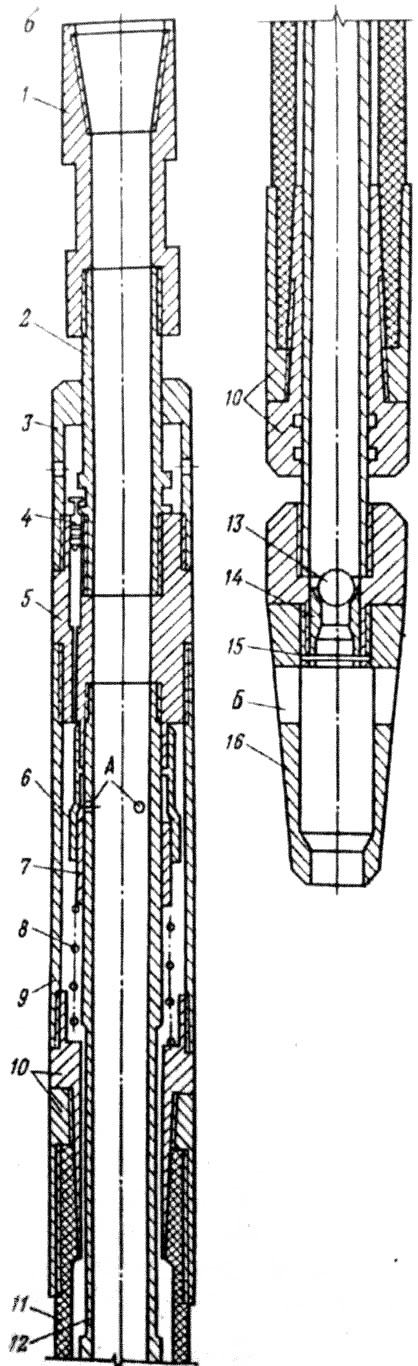

Пакер ПГЕ-1 комплекту КСТ-1, педставлен на рис. 4.2. На стовбурі 12 розташовані підпружинений (пружина 8) запірний клапан 7 з сідлом 6 і еластичний рукав 11 з верхньої та нижньої закладенням 10 у вигляді штуцера і муфти. Верхнє закладення 10 рукава жорстко пов’язано за допомогою кожуха 9 з перехідником 5, який в свою чергу нагвинчений на стовбур 12. В отвір перехідника вставлена пробка 4, що контактує верхньою частиною з кільцевим виступом штока 2, який з’єднаний лівою різьбою з перехідником 5. Опора 3 з отворами обмежує хід штока при вигвинчиванії з перехідника. Для з’єднання з колонних бурильних труб є головка.

Рисунок 4.2 – Пакер ПГЕ-1 комплекту КСТ-1

Для регламентування перепаду тиску в нижній частині ствола є втулка 14, зафіксована штифтом 15, і наконечник 16 з отворами для проходу рідини.

Перед спуском в свердловину порожнину, утворена еластичним рукавом і стволом, заповнюється технічною водою при від'єднаному кожусі 9. Потім пакер на бурильних трубах опускають в заданий інтервал свердловини, закидають кулю 6, включають насос. Тиск у колоні бурильних труб підвищують до величини, меншої, ніж потрібно для руйнування штифта 15 і витримують 3–5 хв. При цьому запірний клапан 7 відкривається, тиск усередині рукава 11 підвищується, що призводить до його деформації і перекриттю свердловин.

При подальшому підвищенні тиску штифт 15 руйнується, втулка 14 з кулею 13 переміщається вниз, відкриваються отвори А, що викликає різке скидання тиску. Запірний клапан 7 під впливом пружини 8 і перепаду тиску закривається, фіксуючи еластичний рукав. Тампонажна суміш через бічні отвори Б нагнітається в свердловину. Для звільнення пакера бурильні труби обертають вправо на 8–10 оборотів. В результаті шток 2 з лівою різьбою вигвинчується з перехідника 5 і відкриває пробку 4. Тиск у порожнині падає, рукав приймає транспортне положення і пакер витягують на поверхню [1].

4.3 Пакер ПДМ конструкції ВНИИБТ

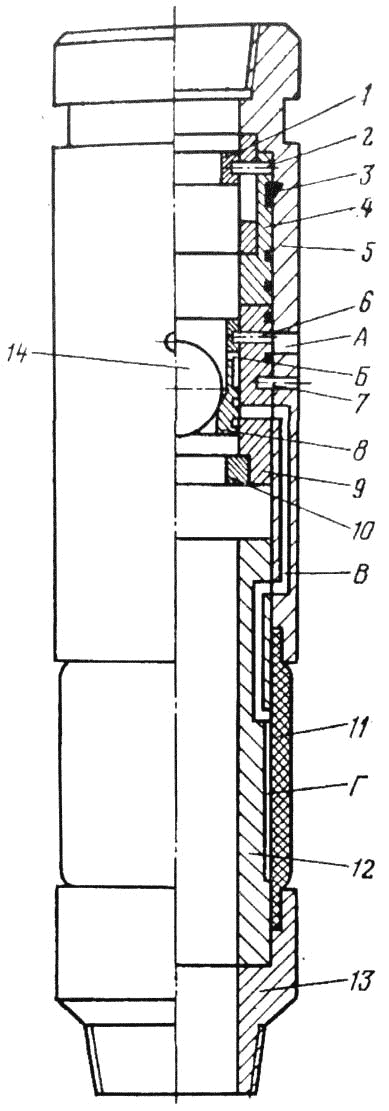

Пакер ПДМ конструкції ВНИИБТ (рис. 4.3) складається з двох основних вузлів: клапанного вузла та рукавного ущільнювача.

У клапанний вузол входять корпус 5 з отворами що цементують А і впускними каналами В; верхня втулка 4, утримувана на корпусі фіксатором 3, на якій за допомогою гвинта 2 встановлено кільце 1; нижня втулка 9 з впускними отворами, закріпленими на корпусі зрізними елементами 7; внутрішня втулка 8 з впускними отворами Б, закріпленими на нижній втулці зрізними штифтами 6; дюралюмінієва гайка 10, встановлена на нижній втулці 9.

Рукавний ущільнювач включає корпус 12 з кільцевою порожниною Г і гумотканинний ущільнювальний елемент рукавного типу 11, жорстко закріплений на корпусі за допомогою обтискних стаканів.

Пакер приєднують до нижньої частини обсадної колони за допомогою переводника 13 і відпускають у свердловину на обсадной колоні.

Рисунок 4.3 – Пакер ПДМ конструкции ВНИИБТ

При двоступінчатому цементуванні пакер розміщується між ступенями цементування, а при манжетном – над продуктивним пластом. Цементування першого ступеня (нижче пакера) проводять через башмак обсадної колони, цементування другого ступеня (вище пакера) – через цементувальні отвори пакера з використанням верхньої цементувальної пробки. Затрубний простір пакера перед цементуванням другого ступеня шляхом роздування елементу ущільнювача 11 пакера рідиною з обсадної колони. При манжетном цементуванні свердловини застосовують верхню цементувальну пробку, а пакеровку здійснюють буровим розчином або початковою порцією тампонажного розчину.

Пакер спрацьовує таким чином. У заданий момент процесу цементування через обсадну колону скидують кулю 14, яка сідає на сідло внутрішньої втулки 8 і перекриває центральний канал пакера. При надмірному тиску 1,5–2,0 МПа, створенному над кулею 14, руйнуються зрізні штифти 6 і внутрішня втулка 8 переміщується вниз до упору в гайку 10, при цьому впускні отвори Б суміщаються з впускними каналами В, що повідомляють порожнину Г рукавного ущільнювача з внутрішньою порожниною обсадної колони. Під дією створенному в обсадної колоні надлишкового тиску робоча рідина закачується під ущільнювальний елемент, який роздувається і перекриває затрубний простір. При подальшому підвищенні тиску до заданої величини 6 - 8 МПа зрізні елементи 7 руйнуються, і нижня втулка 9 разом з внутрішньою втулкою 8 і кулею 14 переміщаються вниз до упору в корпус 12 рукавного ущільнювача пакера. При цьому герметично перекриваються впускні канали В і відкриваються цементувальні отвори А, через які свердловина цементується вище пакера. Цементувальні отвори А перекриваються втулкою 4 в момент закінчення процесу цементування. Для цього використовують цементувальну пробку, спускається в обсадну колону слідом за цементним розчином. Після посадки пробки на кільце 1 над нею створюють надлишковий тиск, при цьому верхня втулка 5 переміщається вниз до упору в нижню втулку 9, перекриває цементувальні отвори А і в цьому положенні жорстко закріплюється фіксатором 3. По закінченні часу ОЗЦ разбурюють цементувальну пробку кільця 1, куля 14, цементний стакан між ними, внутрішню втулку 8 і гайку 10. Металеві деталі пробки, куля та інші деталі пакера виконані з алюмінієвого сплаву [1].

5. Опис розробленого механізму

Пристрій розробленого гідромеханічного пакера, представлено на рис. 5.1

Рисунок 5.1 – Пакер гідромеханічної дії

Основними вузлами пристрою, зображеного на рис.3.1, є шток-поршень 1 і корпус 2, до якого за допомогою приєднувальних кілець 3 і 4 кріпиться еластична камера 5. Перед спуском міжтрубний простір 6 і порожнину еластичною камери заповнюються рідиною (водою, нафтою). Переміщення штока щодо корпусу виключається установкою штифта 7. При постановці хвостовика пакера на забій свердловини штифт 7 зрізається під дією зусилля, що повідомляється плавним натисканням колони бурильних труб, і шток-поршень 1 отримує можливість переміщатися вниз, видавлюючи через отвори 8 рідину з порожнини 6 в еластичну камеру.

При цьому відбувається деформація еластичного елемента, герметизуючого привибійну зону. Зняття пакера здійснюється натягом колони бурильних труб.

Рисунок 5.2 – Принцип роботи пристрою

Рисунок анімований. обсяг – 50 кб.; кількість кадрів – 7; час затримки – 0,5с.; кількість повторень – 7.

Висновки

Запропоновано нову схему пакера гідромеханічної дії для технологічного тампонування геологорозвідувальних свердловин. Результати даного проекту вказують на технічну доцільність використання даного механізму. Застосування пристрою дозволяє значною мірою скоротити час на сам процес тампонування, за рахунок можливості швидкого монтування механізму і спуску в свердловину, а також якісного тампонування зон ускладнень.

Список джерел

- И. А. Юшков Тампонажные смеси (Раздел дисциплины

Очисные агенты и тампонажные смеси

): Учебное пособие. – Донецк: ДонНТУ, 2008. – 73 с. - В. А. Аванесов Пакеры для проведения технологических операций и эксплуатации скважин: учебное пособие / В. А. Аванесов, Е. М. Москалева. – Ухта: УГТУ, 2008. – 91 с.

- В. И. Анурьев Справочник конструктора-машиностроителя: в 3-х т. Т.1. – 5-е изд., пераб. и доп. – М.: Машиностроение, 1978. – 728 с.

- Курсове та дипломне проектування бурових робіт: Навчальний посібник / О. І. Калініченко, О. С. Юшков, Л. М. Івачев та інші – Донецьк: ДонГТУ, 1998. – 153 с.

- Справочник по бурению скважин на уголь / Г. П. Новиков, О. К. Белкин, Л. К. Клюев и др. – М.: Недра, 1988.–256 с.

- Разработка теоретических основ и технических предложений по усовершенствованию основных процессов сооружения скважин в Донбассе: отчет по НИР / кафедра ТТГР ДонНТУ. Руководитель О. И. Калиниченко – тема Н25–95-Донецк, 2000.