Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Мета і завдання магістерської роботи

- 2. Аналіз ефективності пускових вузлів ГБС

- 2.1. Схема ПБС з пусковими вузлами типу ВПУ-I і НПУ-I

- 2.2. Схема ПБС з пусковими вузлами типу ВПУ-II і НПУ-II

- 2.3. Схема ПБС з одноелементна виконанням запірного пристрою пускових вузлів

- 2.4. Схема ПБС з пусковими вузлами у вигляді складеного запірного пристрою

- 3. Завдання розробки нових пускових вузлів ГБС

- 4. Принципова схема запропонованих пускових вузлів

- Висновки

- Список джерел

Вступ

Освоєння мінеральних ресурсів морських родовищ викликано такими причинами як: нестача руд, обмеженість, або повна відсутність будь-яких промислових запасів корисних копалин на суші в межах країни, а також прагнення до незалежності від імпорту необхідної сировини.

Для освоєння морських родовищ необхідно пробурити велику кількість пошуково-розвідувальних і структурно-мапувальних свердловин на тверді корисні копалини та інженерно-геологічних свердловин для проектування та будівництва спеціальних споруд на море. Такі свердловини бурять на глибину до 50 м на невеликих площах акваторій. Важливою умовою при виконанні геологорозвідувальних завдань є найбільш швидке і рентабельне виконання робіт в складних метеорологічних і гідрологічних умовах моря. [1].

Рішенням цих завдань є впровадження легких технічних засобів (ЛТС), максимально адаптованих до штатного обладнанню економічних судів загальнотехнічного призначення. Що передбачає розвиток забортної бесколонной технологічної схеми буріння свердловин. А так же така схема передбачає повне виключення такого габаритного і енергоємного обладнання як: буровий верстат, бурова вишка, станції для приготування, зберігання та очищення бурового розчину і т. д.

Для України важливість розвитку зазначеної технологічної схеми, визначається наявністю достатнього кількості неспеціалізованих судів (морських буксирів, рятувальних суден і ін.), експлуатаційно-технічні можливості яких прийнятні для реалізації забортної технологічної схеми буріння, а також пріоритетом у створенні багатофункціональних гідроударних бурових снарядів (ГБС), продуктивність яких значно перевершує відомі зарубіжні аналоги. [6]

За даними [2] використання ЛТС при бурінні на шельфі забезпечує високий рівень збереження геологічного матеріалу (по глинистих породах 90...100%, по решті породам у т. ч. по пісках 88–95%), що є одним з найважливіших показників якості виконання інженерно-геологічних досліджень.

Технічні засоби, що застосовуються для забезпечення буріння свердловин до 50 м для більш повного використання резервів ГБС реалізують цикл буріння свердловини, який складається з послідовно повторюваних на її інтервалах двох способів руйнування порід:

- З відбором керна, за рахунок частотно-вдарного занурення бурового снаряда в донні опади на задану глибину;

- Без відбору керна, за рахунок розмиву порід або вдарно-гідромоніторного їх руйнування на раніше пройденому або заданому відрізку стовбура свердловини. [1].

Така схема дозволяє не закріплювати стінки свердловини обсадними трубами і тим самим скоротити час і витрати на проведення свердловини.

На сучасному етапі актуальність технічного забезпечення буріння свердловин глибиною до 50 м

зросла і значною мірою визначається виробничими планами вітчизняних спеціалізованих

підприємств ДАТ Чорноморнафтогаз

і ДГП Причорноморгеологія

, для яких намітилася тенденція зростання

обсягів буріння зумовлена ??перспективою виконання державних програм, спрямованих на вивчення

Українського сектора шельфу Чорного і акваторії Азовського морів.

Відповідно до програми Освоєння вуглеводневих ресурсів Українського сектора Чорного і Азовського морів

(1996 р.)

ДАТ Чорноморнафтогаз

передбачено продовження геологорозвідувальних робіт на перспективних ділянках вуглеводневих родовищ,

а також в районах відкритих і діючих газових родовищах Азовського і Чорного морів. Реалізація намічених проектів

передбачає проведення широкомасштабних робіт з буріння сотень свердловин глибиною 6–50 м,

з метою інженерного вивчення морського дна для отримання характеристик міцності грунтів, що складають основу для будівель спеціальних морських споруд [3, 4].

Виходячи з вищевикладеного, технічне забезпечення для буріння свердловин глибиною до 50 м, має високу актуальність та його вдосконалення має велике значення в освоєнні мінеральних і вуглеводневих ресурсів морських родовищ корисних копалин.

1. Мета і завдання магістерської роботи

Мета роботи полягає в розробці гідравлічної взаємозв’язку та обгрунтуванні параметрів пускових вузлів і гідродвигуна гідроударного бурового снаряда для підвищення ефективності комбінованого руйнування порід в технологічному циклі процесу многорейсовой проходки свердловин глибиною до 50 м.

Завдання досліджень:

– обгрунтування схеми пускових вузлів як утворюють елементів гідроударного бурового снаряда, забезпечують технологічну схему многорейсовой проходки свердловин в умовах морських акваторій;

– розробка методу інженерного розрахунку і визначення гідромеханічних характеристик верхнього пускового вузла, що забезпечують стійкий стан його утворюють елементів в режимі комбінованого руйнування порід на інтервалі буріння свердловини без відбору керна;

– експериментальні дослідження нижнього пускового вузла для вибору його параметрів і режимів управління при блокуванні і розблокування каналів пропуску рідини в керноприймальна трубу;

– розробка креслень на вдосконалений варіант гідроударного бурового снаряда для многорейсовой буріння свердловин в умовах морських акваторій.

Об’єкт досліджень – технологічні схеми і технічні засоби буріння свердловин глибиною до 50 м в умовах морських акваторій.

Предмет досліджень – параметри і робочі процеси пускових вузлів, забезпечують комбінований спосіб руйнування порід, при многорейсовой проходці свердловин гідроударними буровими снарядами.

2. Аналіз ефективності застосовуються пускових вузлів ГБС

Відповідно до принциповим призначенням пускові вузли у складі ГБС є контуром харчування гідроударної машини і одночасно виконують функції перемикача, з перекриттям робочих камер гідроударника і відкриттям каналів для вільного проходу рідини на вибій свердловини в режимі гідромоніторного руйнування опадів.

Відповідно до загальноприйнятих ознаками класифікації, запірні елементи пускових вузлів гідроударних бурових снарядів відносяться: за призначенням – до пускових; по конструкції – до пружинних; за характером роботи: клапан – до нормально відкритих; плунжерний золотник – до нормально закритих; за джерелом спрацьовування – від тиску набігаючого потоку рідини [1].

В даний час узагальнюючим критерієм розробки пускових пристроїв ПБС, є характер фіксованого положення пускових вузлів залежно від витрати рідини в гідросистемі (Q). З одного боку, ВПУ забезпечує надходження номінальної кількості води (Qном) тільки в гідроударних механізм. При цьому НПУ закриває надходження води в кернопріемную трубу і одночасно пропускає відпрацьовану в Гідроударник рідина в затрубний простір (робота в режимі відбору керна). З іншого боку (на фазі розмиву) – ВПУ виключає доступ збільшеної кількості води (Q1) в робочі камери гідроударника і одночасно НПУ направляє весь потік рідини (Q1>Qном) в керноприймальна трубу, і далі через кернорвателі-насадку на забій свердловини [4].

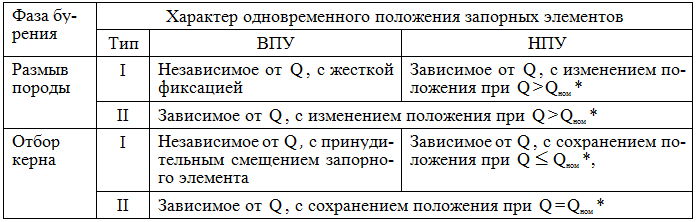

У цілому, за зазначеною ознакою можна реалізувати ряд комбінацій c різним забезпеченням положень елементів запірного пристрою пускових вузлів (табл. 1).

Таблиця 1 – Комбінації забезпечення положень застосовуваних розподільних (запірних) елементів пускових вузлів ПБС.

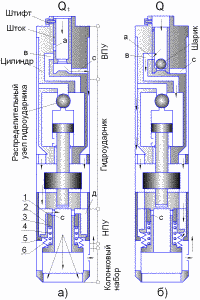

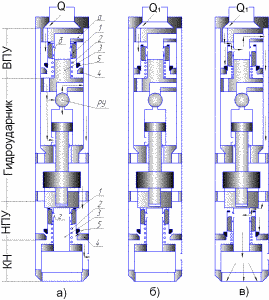

2.1. Схема ПБС з пусковими вузлами типу ВПУ-I і НПУ-I

Виконання пускових вузлів за першим варіантом (ВПУ I і НПУ I) використано в перших конструкціях установок УМБ-130 і УМБ-130М (рис. 1)

Рисунок 1 – Схема ПБС з пусковими вузлами типу ВПУ-I і НПУ-I.

НПУ-I з’єднується з нижньою ковадлом допомогою штока 1. Нижній щабель штока є ущільнювальної втулкою для внутрішньої (керноприймальна) труби колонкового набору. На штоку 1 концентрично встановлені плунжерний золотник 3 з пружиною 4, і клапан 2, що спирається на пружини 6. У корпусі НПУ-I виконано сідло 5.

У режимі бескернового проходки стовбура свердловини в нагнітальний трубопровід подається заданий витрата рідини Q1, відповідний умові розмиву опадів. Елементи ВПУ-I зберігають вихідне положення (Рис. 1, а). Рідина через порожнистий шток, канал (с) і міжтрубному просторі гідроударника направляється в камеру (д) НПУ-I, що призводить до посилення навантаження на клапан 2, який, долаючи опір пружин 6, зміщується вниз. Після посадки клапана 2 на сідло 5, силою тиску потоку в камері (д) переміщається поршень-золотник 3 з відкриттям бічних вікон (с) в штоку 1. У такому положенні елементів НПУ-I рідина надходить усередину керноприймальна труби колонкового набору, і далі на забій свердловини, забезпечуючи розмив породи [1].

Для переходу ПБС в режимі відбору керна (рис. 1, б), в нагнітальну лінію за допомогою живильника скидається пробка-кулька. Після посадки кульки в сідло штока в нагнітальному трубопроводі підвищується тиск, сила якого забезпечує зріз штифта. Шток опускається вниз, перекриваючи канал (с). Одночасно поєднуються вікно (в) і канал (а), через які рідина направляється в циліндр гідроударника (рис. 2, б). Відбувається запуск гідроударника з подальшим виведенням його на режим ефективної роботи шляхом збільшення подачі рідини до Qном [5].

Для добре розмивних інтервалів свердловини, де достатнім є разове спрацьовування

ВПУ при переході від розмиву порід на фазу пробоотбора, виконання ВПУ-I цілком виправдано

з точки зору забезпечення надійності блокування гідроударника на фазі розмиву. Одночасно ВПУ-I

забезпечує гарантоване нерегульоване переміщення і утримання штока в нижньому положенні з

поділом робочих камер гідроударника з затрубного простору на фазі буріння з відбором керна

незалежно від витрати рідини. В той же час, бескернового проходка інтервалів, складених глинистими

породами обумовлює необхідність переходу на нетехнологічний клюющій

спосіб буріння.

Вищенаведена схема передбачає ускладнення конструкції нагнітального шланга, для скидання кульки-пробки. Додаткові труднощі пов’язані з особливостями виконання технологічних операцій перезарядки ВПУ-I. Повернення елементів запірно-регулюючого пристрою ВПУ-I у вихідне положення (рис. 1, а), яке відповідає режиму розмиву опадів, можливо тільки після підйому установки з подальшим демонтажем нагнітального шланга і троса, від’єднанням від ПБС вантажного перехідника, витягом скинутого кульки і розміщенням його в камері живильника, переміщенням і шплинтовку штока в початковому положенні. За хронометражних даними, час на підготовку бурового снаряда до чергового спуску за рахунок збільшеної трудомісткості перезарядки ВПУ і живильника складає більше 20% у загальному обсязі підготовчо-заключних операцій [5].

Полегшення обв’язки насоса шляхом виключення живильника для скидання кульки, а також, виключення втрат часу на перезарядку ВПУ принципово вирішується при використанні комбінації пускових вузлів другого типу. Вузли ВПУ-II і НПУ-II структурно є елементами гідравлічної системи бурового снаряда і працюють в автоматичному режимі взводу з дистанційним включенням в потрібний режим роботи, за рахунок зміни подачі рідини в нагнітальну лінію.

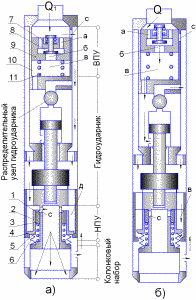

2.2. Схема ПБС з пусковими вузлами типу ВПУ-I і НПУ-I

Схема варіанти ПБС з комбінацією ВПУ та НПУ по типу II наведена на рис. 2. Вперше запропонована схема виконання пускових вузлів застосована в дослідному варіанті установки УМБ-130 [4].

Рисунок 2 – Схема заглибного бурового снаряда з пусковими вузлами типу ВПУ-II і НПУ-II.

При переході на головний операцію (буріння з нормативним відбором керна), розподільчі елементи пускових вузлів повинні зайняти вихідне положення, відповідне рис. 2, б. Ця операція забезпечується шляхом зниження витрат рідини, наслідком чого є зменшення сили тиску на елементи запірних пристроїв ВПУ-II і НПУ-II [1].

Для розглянутих схем відкритим залишається питання, пов’язане з доцільною необхідності заміни загального принципу забезпечення спрацьовування і взаємодії елементів пускових вузлів за рахунок розробки конструкцій із зменшеною кількістю елементів і їх настроювальних параметрів [1].

Особливістю технології проходки свердловини з відбором керна, залежно від геологічного розрізу, є те, що робочі параметри гідроударника на інтервалі буріння або форсуються, або зменшуються зміною подачі рідини в нагнітальний трубопровід. Тому, враховуючи наявність єдиної приводний лінії для пускових вузлів і гідроударника, процес підготовки ПБС до буріння обумовлює необхідність переналаштування, як ВПУ, так і НПУ на задану витрату рідини. Для запобігання мимовільного зміни положень пускових вузлів в процесі пробоотбора, необхідно забезпечувати діапазон витрат Q...1,5Qном більше, ніж Q1 [4]. Це співвідношення справедливо як для комбінації з пусковими вузлами типу I, так і з пусковими вузлами типу II.

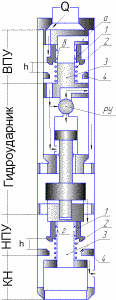

2.3. Схема ПБС з одноелементна виконанням запірного пристрою пускових вузлів

Для зменшення кількості елементів пускових вузлів, а так само зменшення часу збірки і настройки ПБС обгрунтованим з’явився вибір принципової схеми пускових вузлів з одноелементна запірним пристроєм (рис. 3).

Рисунок 3 – Схема ПБС з одноелементна виконанням запірного пристрою пускових вузлів.

Як показали проведені ДонНТУ лабораторні та дослідно-промислові дослідження, застосування одноелементної конструкції істотно спростило настроечние операції пускових вузлів, із забезпеченням можливості багаторазового зміни напрямку руху рідини в залежності від необхідного способу руйнування порід по інтервалу свердловини. В той же час, нерегульованість висоти розкриття щілини (h), пов’язана з умовою необхідного відкриття вікон штока, а також збільшена результуюча площа клапана (без можливості широкого інтервалу її зміні через обмеження до перетину каналів штока, пропускають через себе потік рідини) обумовлювали підвищені вимоги до силових параметрах зворотних пружин. Зазначений факт був також причиною підвищеної труднощі повернення клапана в вихідне положення, внаслідок значної величини сили тиску рідини, формується на його площі в напрямку дії набігаючого потоку рідини [1].

2.4. Схема ПБС з одноелементна виконанням запірного пристрою пускових вузлів

Зазначений у пункті 2.3 недолік з’явився причиною пошуку рішень, спрямованих на збільшення сили повернення запірно-регулюючої системи (ЗРС) пускових вузлів, насамперед, на фазі оперативного розблокування роботи гідроударника. В результаті, зберігши умова одноелементної настройки, запропонована принципова схема ЗРС у вигляді концентрично розміщених відносно один одного клапана 5 і плунжерного золотника 1 (рис. 4).

Рисунок 4 – Схема ПБС з пусковими вузлами у вигляді складеного запірного пристрою.

Початкове положення елементів пускових вузлів відзначено на рис. 4, а. Плунжерний золотник 1 і клапан 5 зусиллям пружини 2 утримуються у верхньому положенні. Через щілину між клапаном 5 сідлом 4 в робочу камеру гідроударника забезпечується подача рідини, відповідна номінальному значенню Q для його запуску та ефективної роботи. На цій фазі сила тиску рідини на площу запірного пристрою пускових вузлів компенсується силою попереднього натягу пружин 2.

Для блокування гідроударника на фазі реалізації розмиву породи, витрата рідини в гідросистемі збільшується до заданої величини, що призводить до зміщення системи «клапан-плунжерний золотник» до посадки клапана 5 на сідло 4 (рис. 5, б). Надалі має місце самостійний рух поршня-золотника з додатковим стисненням пружини 2, до повного відкриття вікон (б), виконаних в штоку 3 (рис. 5, в) [1].

Для повернення запірного пристрою в початкове положення, витрата рідини зменшується, що призводить до зниження зусилля, що діє на поршень-золотник, який пружиною прискорено переміститься вгору. При контакті золотника з наполегливими виступами клапана 5, останній, сприймаючи сумарна дія сили пружини і сили удару, спільно з плунжерним золотником повернеться у верхнє вихідне положення.

У такому виконанні пускових вузлів з’явилася можливість змінювати висоту щілини клапана незалежно від процесу відкриття вікон штока. У циклі відкриття вікон бере участь тільки підпружинений поршень-золотник, площа якого на етапі проектування може варіюватися зміною внутрішнього перерізу клапана. За рахунок зменшення робочої площі золотника з’являється можливість для зниження сили набігаючого на нього потоку. Крім того, при переміщенні золотника вгору має місце ударна взаємодія золотника і клапана, що істотно підвищує надійність виконання умови повернення ЗРС у вихідне положення [1].

Незважаючи на досягнуту результативність установки УМБ-130М її потенційні віз можности не реалізовані. Виявлені в процесі експлуатації установки недоліки обумовлені невирішеними взаємопов’язаними завданнями технологічного плану, а також інженерного та наукового характеру.

До технологічних можна віднести ряд завдань, пов’язаних з виконанням прийомів роботи безпосередньо

на фазі руйнування порід, насамперед при розмиванні прошарків і інтервалів щільних пісків і глинистих порід.

Так, при статичному положенні ПБС на вибої час розмиву 1 м щільних порід становило більше 1 години.

Збільшити швидкість розмиву вдавалося тільки після переходу на клюющій

спосіб буріння,

сутність якого полягала в періодичних поднятиях і скидання ПБС на забій з висоти 0,5–1 м з

подальшим вимиванням сформованого стовпчика керна з колонкової труби.

Причому, при проходці щільних глинистих порід продуктивність клюющій

способу різко знижувалася через

формуванні на вибої опорного потоку рідини, що приводить до зниження швидкості падаючого ПБС на забій свердловини.

Крім того, [1] спосіб проходки інтервалів свердловини поряд з не технологічністю виконання робіт

при позамежних навантаженнях на вантажопідйомну систему, нерідко був причиною ускладнень і аварійних

ситуацій в свердловині. Підйом і скидання ПБС неминуче призводило до обриву скоб, що закріплюють до троса

нагнітальний шланг. Це в кінцевому підсумку не тільки підвищувало трудомісткість вилучення шланга на палубу,

а й у ряді випадків, призводило до аварійного підйому донного підстави на шланговому джгуті,

утворювати нижче гирла свердловини [1].

До технологічних недоліків можна також віднести дедалі гірші умови очищення стовбура свердловини над буровим снарядом на фазі пробовідбору. В процесі буріння з відбором керна в свердловину прямував потік рідини, відповідний номінальному витраті для роботи гідроударного механізму, кількісно значно менше необхідної для ефективного розмиву та очищення стовбура свердловини. У цій ситуації над ПБС стовбур свердловини практично не формується і насичується розрідженим піском, який при короткочасному відключенні насоса в період зриву керна швидко осідає. Тому процес підйому ПБС, особливо при проходженні потужних ділянок піску, після закінчення рейса з відбором керна ускладнюється підвищеними зусиллями вилучення, і складними прихватами бурового снаряда [1].

В ході випробувань УМБ-130М проведених представниками ДонНТУ Істотні втрати часу обумовлювалися і недосконалістю конструкції гідродвигуна гідроударного механізму. Незахищеність гидродвигателя ПБС від попадання в нього абразивних частинок шламу в період спуску в свердловину і на фазі гідророзмиву порід у ряді випадків приводила до відмов запуску гідроударника, і, як наслідок, до не санкціонована підйому ПБС зі свердловини. Крім того, співвідношення параметрів гідродвигуна забезпечувало достатні частотносіловие характеристики при витратах рідини від 300 до 340 л/хв і тиску в системі 3,5–4 МПа, що нерідко, при енергетичної залежності від обмеженого суднового енергоджерела було не тільки гранично допустимим, але й неможливим [1].

Перераховані вище технологічні недоліки в загальному випадку усуваються прийняттям інженерних рішень, зокрема, модифікацією пускових вузлів ГБС.

Однією з найбільш важливих завдань розробки нових пускових вузлів ГБМ, є в отримання прогнозованих режимів управління і позитивних показників надійності ВПУ-II і НПУ-II з спрощеною схемою їх налаштування на режим спрацьовування ЗРС.

3. Завдання розробки нових пускових вузлів ГБС

За даними [1], при експлуатації ПБС-127 у складі установок УМБ-130 і УМБ-130М з борту СВ/ССН

Нафтогаз 68

на газових родовищах шельфу Чорного моря при бурінні свердловин із складним

геологічним розрізом виникали труднощі, зумовлені порушенням умови синхронного спрацьовування

ЗРС нижнього і верхнього пускових вузлів в діапазоні витрат рідини Q...Q1.

При закладених співвідношеннях параметрів двигуна гідроударного механізму ПБС-127, значення енергії удару (E) і частоти ударів (n) для руйнування, насамперед, зустрічаються по розрізу стовбура свердловини твердих порід, забезпечуються при збільшених витратах рідини.

У літературі [4] стверджується що, технологічно сприятливим з надійним контролем стану запірно-регулюючих систем ВПУ–II і НПУ-II є дотримання співвідношення Qср0,3Q. Для форсованих режимів роботи з прийнятим виконанням гидродвигателя ПБС-127, рекомендована величина передбачає необхідність виконання умови Qф>400 л/хв. Враховуючи обмеженість суднового енергозабезпечення, застосування такого рівня Qф, що є фактором збільшення потужності приводу насоса, є скрутною.

Тому сума завдань, пов’язаних з розробкою ВПУ, була доповнена питаннями параметричної оптимізації гідроударного механізму, для адаптації його приводу до характеристи-кам найбільш часто застосовуються бурових насосів, з дотриманням умов: Qср0,3 і Qф=300 л/хв.

Принциповий характер мають завдання, обумовлені необхідністю вдосконалення кінематики та прийняття вигідних конструкцій системи «ВПУ-гідроударних механізм-НПУ». При цьому гідроударних механізм, як найбільш вивчений і відпрацьований в плані вибору схеми, кінематики та конструкції вузол системи можна розглядати як базу, для розробки структури погружного бурового снаряда. Найменш вивченими і непідготовленими до експлуатації є пускові вузли бурового снаряда, які функціонально є утворюючими елементами для забезпечення самої схеми многорейсовой буріння свердловин.

В роботі [5], відзначена низька надійність управління пусковими вузлами, обумовлена, насамперед, недосконалістю їх конструкції і відсутністю обґрунтованих рекомендацій за вибором діапазону кордонів витрати рідини, необхідного для оперативного управління процесом спрацювання вузлів на фазах блокування або розблокування гідроударника. Як наслідок, не вилучалися випадки неконтрольованого спрацьовування, насамперед, нижнього пускового вузла на фазі відбору керна, особливо на ділянках проходки твердих грунтів, при підвищенні частотно-енергетичних параметрів гідроударника збільшенням подачі насоса. Це призводило до відкриття доступу рідини в керноприймальна трубу, що в свою чергу порушувало структуру керна, або повністю вимивало його з керноприймальна труби. Як наслідок, інженерно-геологічна завдання свердловиною не наважувалася.

Тому завдання розширення показників призначення установок передбачає розробку нових технічних пропозицій, спрямованих на більш повну реалізацію можливостей гідроударних бурових снарядів і обумовлюють принциповість наукових та інженерних задач, пов’язаних, насамперед, із забезпеченням підвищеної надійності пускових вузлів, як елемента, що визначає саму можливість многорейсовой буріння свердловин.

Найбільш актуальною стає завдання, пов’язана із створенням ВПУ та НПУ, що виключають необхідність застосування «клює» способу проходки інтервалів свердловини, і структурно є елементами бурового снаряда. У цьому відношенні перспективним можна вважати напрямок, пов’язаний з розробкою пускових вузлів з автоматичним режимом взводу при багаторазовому дистанційному способі включення їх в потрібний режим роботи. Спрацювання пускових вузлів на фазі відбору керна має відбуватися на збільшених витратах рідини, при одночасному зниженні навантаження на гідродвигун гідроударної машини без зниження подачі рідини в свердловину.

При досить високого ступеня надійності розроблених пускових вузлів бурового снаряда ГБС-127 і відносній простоті отримання обґрунтованих настроювальних характеристик для їх спрацьовування при блокування та розблокування гідроударника, технічна реалізація і технологія бескернового буріння щільних порід не є досконалою. У перспективі, слід розглядати розробки, вимагали не тільки нового підходу до вибору конструкції і схеми управління ЗРС пускових вузлів в структурі ГБС, але і докорінно змінити характер руйнування порід.

Аналіз проведених досліджень і практичні результати виконаних розробок приведених в [ 1 ] показали, що ефективною альтернативою бескернового проходки інтервалів свердловини може служити спосіб, заснований на використанні гідромоніторного ефекту в поєднанні з безперервними частотно-ударними навантаженнями на вибої, що формуються гідроударним механізмом.

Ці моменти ставлять завдання створення конструкції універсального пускового вузла, забезпечує постійну роботу гідроударника протягом усього циклу проходки свердловини з можливістю швидкого і ефективного розблокування механізму на етапі відбору керна. Перший досвід реалізації завдання отриманий при проектуванні бурового снаряда ГБС-108, розробленого на підставі технічного завдання ДГП «Причорноморгеологія».

4. Принципова схема запропонованих пускових вузлів

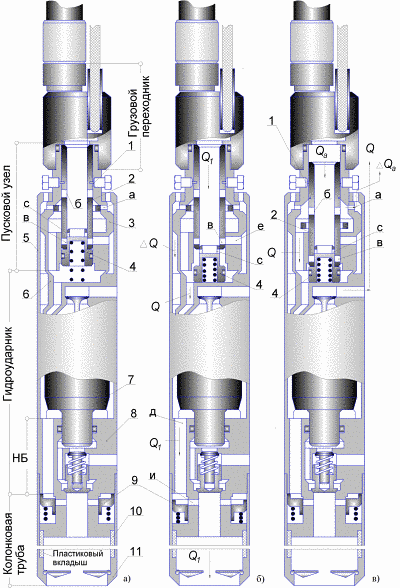

Розроблений снаряд ГБС-108 (рис.5) виконаний з одинарним колонковим набором довжиною 2,5–3 м і вільно розміщеним всередині нього пластиковим вкладишем 10, мають внутрішній діаметр не більше 88 мм.

Рисунок 5 – Принципова схема гідроударного бурового снаряда ГБС-108.

Конструкція і параметри двигуна гідроударника відповідають прийнятим для ГБС-127. Відмінною особливістю розробки є використання в структурі нового ГБС універсального пускового вузла (УПУ), що забезпечує постійне розблокували стан гідроударника з технічною можливістю бескернового проходки раніше пройденого або заданого ділянки свердловини за рахунок одночасно діючих гідромоніторних і частотно-силових навантажень, формуються на вибої свердловини при працюючій гідроударної машині.

УПУ розміщується в циліндрі розподільного перехідника 3 і структурно включає два взаємозалежних елементи: патрубок 2, з рознесеними по його довжині радіальними каналами (б) і (в), і підпружинений плунжерний золотник 4 з каліброваними отворами (с).

У режимі бескернового руйнування опадів патрубок зафіксований штифтами 1. Витрата рідини Qф встановлюється на рівні 300–320 л/хв. Набігаючим потоком плунжерний золотник 4 зміщується вниз (рис. 5, б). Через отвори (с) в робочі камери гідроударника спрямовується частина рідини Q, забезпечуючи його запуск і роботу. Одночасно, через звільнені отвори (в) і радіальні канали (е), частка рідини Qср=Q1–Q потрапляє в кільцевий зазор між корпусами 5 і 6, і далі, через канали (д) нижній ковадла 8, направляється в порожнину підпружиненого зворотного клапана 9. Гідравлічна сила набігаючого потоку переміщує клапан 9 вниз, відкриваючи вікна (і). Рідина в кількості Q1 надходить в керноприймальна трубу 10 і далі, через пелюстки-насадки черевика 11, на забій свердловини.

Для переходу на режим відбору керна подача рідини в гідросистему збільшується до Qа=380–400 л/хв для зрізу фіксують штифтів 1. Процес супроводжується зміщенням патрубка 2 вниз з подальшим блокуванням каналу (в) і отворів (с), відкриттям ділильних вікон (а), через які виконується скидання частини рідини Qа.ср=Qа–Q в свердловину.

За допомогою регулювального вентиля гідроударник виводиться на режим ефективного занурення колонкового набору в породу при номінальному або форсованому витраті Q, з підвищеною інтенсивністю потоку над ГБС, внаслідок дотримання умови Qа>Q.

Включення до складу ГБС-108 зворотного клапана 9, виключає можливість всмоктування рідини з порожнини бойка 7 при роботі насосного блоку, і запобігає потраплянню в порожнині гідроударного механізму піску і частинок шламу при спуску снаряда в свердловину. Принцип роботи пристрою зображений на малюнку 6.

Рисунок 6 - Принцип роботи пристрою

Рисунок анімований. обсяг – 91 Кб .; кількість кадрів – 5; час затримки – 0,4 с .; кількість повторень – нескінченно.

Висновки

Наведено і обгрунтовано схеми та параметри існуючих пускових вузлів гідроударних бурових снарядів для буріння в морських акваторіях.

У процесі виконання магістерської роботи розроблена змінена конструкція пускових вузлів, які забезпечують швидшу і раціональну проходку свердловин і відбір проб.

Найбільша вигода від нового рішення досягнута внаслідок виключення з циклу буріння клюющій

способу бескернового проходки ділянок щільних і твердих порід при більш раціональному

способі руйнуванні порід, у вигляді одночасно формуються на вибої свердловини гідромоніторних і

частотно-силових навантажень, при працюючому гідроударному механізмі.

Крім того, істотно підвищена надійність контролю спрацьовування пускового вузла при повному розблокуванні гідроударника на фазі відбору керна.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: Жовтень 2015. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список источников

- Калиниченко О. И, Хохуля А. В., Зыбинский П. В., Каракозов А. А. Установки для бесколонного бурения скважин на морских акваториях. – Донецк: «Світ книги», 2013. – 163 с.

- Новые возможности и продуктивность легких гидроударных установок для бурения инженерно–геологических скважин на морских акваториях // Калиниченко О. И., Хохуля А. В., Комарь П. Л., Тельбиш М. Ю., Мартыненко И. И. // Сб. научн. трудов. – Вып. 15. – Киев: ИСМ им. В. Н. Бакуля НАН Украины, 2012. – с. 120–125.

- Возний В. Р., Голубков С. В. Освоєння шельфу – нафтогазове майбутнє України. // Науковий вісник Івано-Франківського технічного університету нафти і газу 2(11). 2005. – с. 56–58.

- Калиниченко О. И., Зыбинский П. В., Каракозов А. А. Гидроударные буровые снаряды и установки для бурения скважин на шельфе. – Донецк:

Вебер

(Донецкое отделение), 2007. – 276 с. - Калиниченко О. И., Хохуля А. В. Основные проблемы и пути совершенствования техники и технологи многорейсового бурения скважин на морских акваториях // Науковий вісник. №7, Національного гірничого університету. Науково технічний журнал. Дніпропетровськ, 2009. С. 45–50.

- Фальков И. М., Бабич В. А., Хамидуллин Р. Г., Лисагор О. И. Современное состояние техники и технологии морского инженерно-геологического бурения // Труды ВНИИморгео. Обзор. – Рига, 1986. – 152 с.

- Калиниченко О. И., Каракозов А. А., Зыбинский П. В. Разработка погружных гидроударных снарядов для бурения подводных разведочных скважин со специализированных плавсредств // Сб. научн. трудов. – Вып.8. – Киев: ИСМ им. В. Н. Бакуля НАН Украины, 2005. – 180 с.