Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 4. Аналіз впливу вмісту кремнію в сталі на якість покриттів, отриманих методом гарячого цинкування

- Висновки

- Перелік посилань

Вступ

На сучасному етапі розвитку суспільства значно збільшилося виробництво матеріалів та обсяг промислових відходів, виснажуються природні джерела сировини. В якості одного з основних конструкційних матеріалів використовують метали. У той же час метал безперервно кородує.

Корозія — процес хімічного або електрохімічного руйнування металів під дією навколишнього середовища. Встановлено, що від корозії щорічно втрачається безповоротно близько 10 % вироблених металів, що відповідає річній продукції великого металургійного заводу. Це величезні матеріальні втрати і додаткове важке навантаження на навколишнє середовище.

Корозія призводить до простоїв виробництва через заміну обладнання, до втрат сировини і продукції, до енергетичних витрат на подолання додаткових опорів, викликаних зменшенням прохідних перетинів трубопроводів через відкладення іржі та інших продуктів корозії.

Найбільш ефективний шлях зниження рівня забруднення навколишнього середовища — вдосконалення технологічних процесів.

Відома велика кількість способів захисту сталевих конструкцій від корозії. Широкомасштабними дослідженнями показано, що досить високою стійкістю проти корозії та стирання володіють цинкові покриття. Шар цинку оберігає залізо від руйнування, внаслідок утворення на його поверхні захисної оксидної плівки, яка захищає метал від подальшої корозії. Цинкове покриття має гарний зовнішній вигляд і дозволяє збільшити термін служби металоконструкцій в 2–3 рази, надійно захищаючи їх від атмосферної, морської та інших видів корозії.

Однак адгезійна міцність даних покриттів, тобто умовна напруга, відповідна найбільшому навантаженню, що передує відділенню покриття від основи, може змінюватися під впливом різних факторів. Зокрема, нами була розглянута залежність порушення якості покриттів від вмісту в сталі кремнію.

1. Актуальність теми

Процес гарячого цинкування, крім того, що захищає вироби від іржі, покращує деякі характеристики. Серед них найочевидніші — естетичний зовнішній вигляд і більший опір зносу, що збільшує його межу витривалості по відношенню до хімічних і механічних впливів. Термін служби цинкового покриття товщиною 100 мкм становить в середньому 25–50 років, без витрат коштів на обстеження і підтримку захисних властивостей покриття.

Однак при низькій якості покриттів виникає необхідність виправлення дефектного покриття, іноді з повним видаленням останнього, з повторною підготовкою поверхні і повторним цинкуванням, що призводить до перевитрати цинку та інших матеріалів, різко знижує продуктивність і ефективність виробництва [1].

Дана магістерська робота присвячена актуальній науковій задачі підвищення адгезійної міцності захисних покриттів сталі, що наносяться методом гарячого цинкування. Це дозволить поліпшити корозійну стійкість металоконструкцій і продовжити термін їх експлуатації.

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є вивчення можливості підвищення адгезійної міцності покриттів, отриманих методом гарячого цинкування, за рахунок досягнення певного змісту кремнію в сталі.

Для досягнення даної мети були поставлені такі основні завдання:

- Оцінити вплив виробництва на стан навколишнього середовища.

- Вивчити процес нанесення захисних покриттів методом гарячого цинкування.

- Виділити фактори, що впливають на адгезійну міцність захисних покриттів.

- Визначити вміст кремнію в досліджуваних сталях.

- Проаналізувати вплив вмісту кремнію в сталі на якість покриттів, отриманих методом гарячого цинкування.

- Запропонувати оптимальні значення вмісту кремнію в низьколегованій конструкційній сталі.

Об’єктом дослідження є низьколегована конструкційна сталь, яку піддають гарячому цинкуванню.

Результатом роботи будуть рекомендації для отримання захисних покриттів металоконструкцій з підвищеними адгезійними властивостями методом гарячого цинкування.

3. Огляд досліджень та розробок

Дана проблематика з боку дослідників розглядається недостатньо уважно, незважаючи на наявні великі резерви, що носять проблемний характер.

Питанням підвищення ефективності і якості гарячого цинкування присвячені роботи вітчизняних та зарубіжних вчених і фахівців: О. А. Вальдмана, В. І. Лайнера, Р. Д. Лейкина, Е. В. Проскуріна, А. Г. Соголовського, Л. Н. Шелудякова, Г. А. Колобова, Т. Г. Булигіна, Е. М. Хунцарія, Д. Хорстмана, Е. Кендлера, І. Тейндла, Г. Ханселя [2–8].

Вплив кремнію на товщину цинкового покриття повністю не виявлено. Редекер, Ханкель і Фріє стверджують, що товщина покриття не збільшується з підвищенням кількості кремнію, навпаки, на спокійних сталях (що містять кремній) утворюється при однакових технологічних умовах більш тонке покриття, ніж на киплячих сталях [9].

Однак інші дослідники не приходять до такого висновку. Санделін вважає, що при короткочасному зануренні (менш 3 хв.) при 0,2–0,3 % Si утворюється покриття мінімальної товщини, а при 0,05–0,1 або при більш 0,3 Si — максимальної [10].

Інші дослідники поки не підтверджують цих даних. Необхідні подальші дослідження для визначення загальних закономірностей впливу вмісту кремнію в сталі на товщину цинкових покриттів, які будуть придатні для практичних цілей.

4. Аналіз впливу вмісту кремнію в сталі на якість покриттів, отриманих методом гарячого цинкування

У процесі нанесення захисного покриття методом гарячого цинкування відбувається поступова дифузія рідкого цинку в поверхню металоконструкцій. Дифузійне цинкове покриття, отримане в розплаві цинку, складається з декількох залізо-цинкових фаз, розташованих безпосередньо на основному металі, і шарі цинку [11].

Як видно з малюнка 1 мікроструктура цинкового покриття складається з чотирьох різних за твердістю шарів. Залізо-цинкові шари γ, δ та ζ міцніше, ніж вихідна сталь виробу, що дає цинковому покриттю хорошу здатність протистояти механічним пошкодженням.

Рисунок 2 — Мікроструктура цинкового покриття

(анімація: 6 кадрів, 5 циклів повторення, 195 кілобайт)

Починаючи від поверхні сталі, першим розташований Гамма-шар товщиною близько 1 мкм, що складається зі сплаву сталі і цинку, в якому останнього елемента близько 25 %. Наступним розташований Дельта-шар, що містить близько 10 % заліза, на якому розташовується Дзета-шар. У Дзета-шарі присутні 7 % заліза і можна бачити окремі кристали, орієнтовані по висоті. Ета-шар, що лежить зовні від нього, можна розглядати як майже чистий цинк, оскільки при температурі навколишнього середовища максимальний вміст заліза в ньому становить 0,008 %.

Для підвищення конструкційної міцності звичайної сталі вводять легуючі елементи. Розчиняючись у фериті, вони здатні зміцнити його. Твердість фериту найбільш сильно підвищують кремній, марганець і нікель [12].

Кремній, як супутній елемент в сталі, грає певну роль в гарячому цинкуванні сталевих виробів, оскільки він є складовою частиною основних видів звичайної конструкційної сталі. Кремній — необхідний у виробництві сталі елемент. Він видаляє з металу кисень, а також дещо підвищує його міцність і корозійну стійкість. Крім того, кремній, поряд з марганцем і алюмінієм є основним розкислювачем стали. Його додавання сприяє видаленню з розплавлених металів розчиненого в них кисню, який є шкідливою домішкою, погіршує механічні властивості металу. Кремній значно підвищує межу плинності і міцність стали, однак при його вмісті більше 1 % можливе зниження в’язкості, пластичності і підвищення порогу хладноломкості. Кремній структурно не виявляється, так як повністю розчинний у фериті, окрім тієї частини, яка у вигляді окису кремнію не встигла спливти в шлак і залишилася в металі у вигляді силікатних включень.

На практиці, в умовах ПрАТ Донецький завод високовольтних опор

, в процесі нанесення цинкових покриттів на основні конструкційні низьколеговані марки сталей 09Г2С, С345 і S355 було відзначено, що при однакових умовах цинкування, отримана адгезійна міцність різна. У деяких випадках спостерігалося порушення якості покриттів, вони ставали рихлими, зменшувався блиск, навіть відбувалося відшаровування.

У літературі подібні дефекти в сталевих конструкціях з високим вмістом кремнію пояснюються утворенням пухкого шару залізо-цинкового сплаву замість щільного. При цьому швидкість реакції в сталі може бути настільки великою, що шар чистого цинку повністю трансформується в сплав залізо–цинк, який може поширитися до поверхні покриття. В результаті таке покриття володіє надмірно низькою адгезію і при будь-яких навіть самих мінімальних деформаціях виробу відбувається його відшаровування і руйнування [13].

Тому, на нашу думку, при вхідному контролі, щоб уникнути порушення адгезійної міцності покриттів, необхідно здійснювати аналіз вмісту кремнію в зразках конструкційних матеріалів. Для цього нами була розроблена методика визначення вмісту кремнію в низьколегованих кремній-марганцевих сталях.

Лабораторний аналіз показав наступні результати:

- у досліджуваній сталі марки 09Г2С частка кремнію склала 0,79 % мас.;

- зразок сталі марки С345 містить 2,58 % мас. кремнію;

- вміст кремнію в зразку євро-сталі марки S355 знаходиться на рівні 1,55 % мас.

Отримані результати свідчать про підвищення вмісту кремнію в євро-сталі марки С345 і S355, в порівнянні з нормативними значеннями. І в цих же зразках при проведенні процесу гарячого цинкування спостерігалося погіршення зовнішнього вигляду виробу, порушення цинкового покриття, зниження адгезійної міцності.

Для контролю міцності зчеплення покриття застосовують такі методи [14]:

- метод нанесення сітки подряпин;

- метод крацевання (дряпання сталевими щітками);

- метод нагрівання до 180–200 oС;

- метод удару поворотним молотком масою 212,5 г.

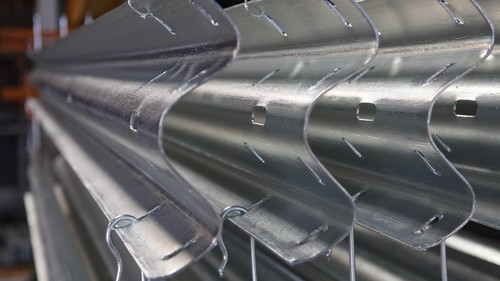

Контроль зовнішнього вигляду проводять на 100 % виробів. Поверхня цинкового покриття повинна бути гладкою, покриття має бути суцільним. Колір покриття — від сріблясто–блискучого до матового темно-сірого. Приклад якісного покриття представлений на рисунку 2. Товщина покриття повинна становити не менше 40 мкм і не більше 200 мкм. Товщину цинкового покриття вимірюють магнітним методом, а також металографічним або гравіметричним методами.

Рисунок 2 — Приклад якісного покриття

Висновки

На підставі виконаної роботи можна сформулювати такі основні висновки:

- Розглянуто та проаналізовано виробничі фактори, які обумовлюють якість покриття, що наноситься методом гарячого цинкування. Дані фактори являються основою якості майбутнього покриття, а також відносяться безпосередньо до технології гарячого цинкування.

- Вплив різних факторів на адгезію неможливо врахувати кількісно або повністю виключити, тому як самі результати вимірювань, так і тлумачення їх авторами різняться.

- За результатами дослідження було визначено, що вміст кремнію в сталі істотно впливає на якість покриттів, отриманих методом гарячого цинкування. Причому, з підвищенням масової частки кремнію спостерігається зниження адгезійної міцності захисних покриттів, отриманих методом гарячого цинкування. Найкращі показники міцності зчеплення покриттів були визначені при вмісті кремнію менше 1 %.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: травень 2017 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора після вказаної дати.

Перелік посилань

- Алексеев А. А. Организация эффективного технологического процесса горячего цинкования на судостроительных предприятиях путем внедрения ресурсосберегающих технологий: дис. на соиск. учен. степ. канд. техн. наук: 05.08.04: защищена 24.05.07 / Алексеев Александр Алексеевич. — Санкт-Петербург, 2007. — 127 с.

- Лайнер В. И. Защитные покрытия металлов: Учебное пособие для вузов. — М.: Металлургия, 1974. — 559 с.

- Переработка отходов ванны горячего цинкования / O. A. Вальдман, А. П. Домогатский, В. П. Антроковский, В. Н. Цейтлин // Сталь, 1995, № 5. — 83 с.

- Проскуркин Е. В., Попович В. А., Мороз А. Т. Цинкование: Справочник. — М.: Металлургия, 1988. — 528 с.

- Хунцария Э. М. Структура и защитные свойства цинковых покрытий в зависимости от технологии их нанесения на сталь. — М.: Альфа, 1993. — 132 с.

- Hansel G. // Thick and irregular galvanized coatings. Proc. 13 Int Galvanizing conf. London. 1982. Zinc Dev Association London. P. 21–23.

- Слендер С. Дж., Бойд У. К. Корозионная стойкость цинка: Справочник. — М.: Металлургия, 1976 (1996). — 200 с.

- Руководство по горячему цинкованию / Пер. с нем. Сцибровской Н. Б. и Огинского М.И. — М.: Металлургия, 1975. — 376 с.

- Редекер В., Фрие В. Влияние легирующих присадок на свойства цинковых покрытий // Черные металлы, 1964, № 12.

- Sandelin R. W. Wire Products, 1940. — 676 p.

- Рекомендации пользователям услуг цинкования ООО

Агрисовгаз

. - Хансен М., Андерко К. Структуры двойных сплавов. Т. II. — М.: Металлургиздат, 1962 (1992). — 607 с.

- Дефекты на горячеоцинкованных изделиях: Справочник. / Под ред. Хорстмана Д. Пер. с нем. Проскуркина Е. В., Коршмана И. Л. — М.: Металлургия, 1983. — 31 с.

- ГОСТ 9.307-89. Покрытия цинковые горячие. Общие требования и методы контроля. — М.: Изд-во стандартов, 1989. — 7 с.