Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 4. Анализ влияния содержания кремния в стали на качество покрытий, полученных методом горячего цинкования

- Выводы

- Список источников

Введение

На современном этапе развития общества значительно увеличилось производство материалов и объем промышленных отходов, истощаются естественные источники сырья. В качестве одного из основных конструкционных материалов используют металлы. В то же время металл непрерывно корродирует.

Коррозия — процесс химического или электрохимического разрушения металлов под действием окружающей среды. Установлено, что от коррозии ежегодно теряется безвозвратно около 10 % производимых металлов, что соответствует годовой продукции крупного металлургического завода. Это огромные материальные потери и дополнительная тяжелая нагрузка на окружающую среду.

Коррозия приводит к простоям производства из-за замены вышедшего из строя оборудования, к потерям сырья и продукции, к энергетическим затратам для преодоления дополнительных сопротивлений, вызванных уменьшением проходных сечений трубопроводов из-за отложения ржавчины и других продуктов коррозии.

Наиболее эффективный путь снижения уровня загрязнения окружающей среды — совершенствование технологических процессов.

Известно большое количество способов защиты стальных конструкций от коррозии. Широкомасштабными исследованиями показано, что достаточно высокой стойкостью против коррозии и истирания обладают цинковые покрытия. Слой цинка предохраняет железо от разрушения, вследствие образования на его поверхности защитной оксидной плёнки, которая защищает металл от дальнейшей коррозии. Цинковое покрытие имеет хороший внешний вид и позволяет увеличить срок службы металлоконструкций в 2–3 раза, надежно защищая их от атмосферной, морской и других видов коррозии.

Однако адгезионная прочность данных покрытий, то есть условное напряжение, соответствующее наибольшей нагрузке, предшествующей отделению покрытия от основы, может изменяться под воздействием различных факторов. В частности, нами была рассмотрена зависимость нарушения качества покрытий от содержания в стали кремния.

1. Актуальность темы

Процесс горячего цинкования, помимо того, что защищает изделие от ржавчины, улучшает некоторые его характеристики; среди них самые очевидные: эстетичный внешний вид и большее сопротивление износу, что увеличивает его предел выносливости по отношению к химическим и механическим воздействиям. Срок службы цинкового покрытия толщиной 100 мкм составляет в среднем 25–50 лет, без затрат средств на обследование и поддержание защитных свойств покрытия.

Однако при низком качестве покрытий возникает необходимость исправления дефектного покрытия, иногда с полным удалением последнего, с повторной подготовкой поверхности и повторным цинкованием, что приводит к перерасходу цинка и других материалов, резко снижает производительность и эффективность производства [1].

Данная магистерская работа посвящена актуальной научной задаче повышения адгезионной прочности защитных покрытий стали, наносимых методом горячего цинкования. Это позволит улучшить коррозионную стойкость металлоконструкций и продлить срок их эксплуатации.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является изучение возможности повышения адгезионной прочности покрытий, полученных методом горячего цинкования, за счет достижения определенного содержания кремния в стали.

Для достижения данной цели были поставлены следующие основные задачи:

- Оценить влияние производства на состояние окружающей среды.

- Изучить процесс нанесения защитных покрытий методом горячего цинкования.

- Выделить факторы, влияющие на адгезионную прочность защитных покрытий.

- Определить содержание кремния в исследуемых сталях.

- Проанализировать влияние содержания кремния в стали на качество покрытий, полученных методом горячего цинкования.

- Предложить оптимальные значения содержания кремния в низколегированной конструкционной стали.

Объектом исследования является низколегированная конструкционная сталь, подвергаемая горячему цинкованию.

Результатом работы будут являться рекомендации для получения защитных покрытий металлоконструкций с повышенными адгезионными свойствами методом горячего цинкования.

3. Обзор исследований и разработок

В настоящее время по рассматриваемой теме нет достаточного количества материала. И, несмотря на значительные проблемы, возникающие в процессе горячего цинкования, данная проблематика со стороны исследователей рассматривается недостаточно внимательно.

Вопросом повышения эффективности и качества горячего цинкования посвящены работы отечественных и зарубежных ученых и специалистов О. А. Вальдмана, В. И. Лайнер, Р. Д. Лейкина, Е. В. Проскурина, А. Г. Соголовской, Л. Н. Шелудякова, Г. А. Колобова, Т. Г. Булыгиной, Э. М. Хунцария, Д. Хорстмана, Е. Кендлера, И. Тейндла, Г. Хансела [2–8].

Влияние кремния на толщину цинкового покрытия полностью не выявлено. Редекер, Ханкель и Фрие утверждают, что толщина покрытия не увеличивается с повышением количества кремния, напротив, на спокойных сталях (содержащих кремний) образуется при одинаковых технологических условиях более тонкое покрытие, чем на кипящих сталях [9].

Однако другие исследователи не приходят к подобному выводу. Санделин считает, что при кратковременном погружении ( менее 3 мин) при 0,2–0,3 % Si образуется покрытие минимальной толщины, а при 0,05–0,1 или при более 0,3 Si — максимальной [10].

Другие исследователи пока не подтверждают этих данных. Необходимы дальнейшие исследования для определения общих закономерностей влияния содержания кремния в железе на толщину цинковых покрытий, которые будут пригодны для практических целей.

4. Анализ влияния содержания кремния в стали на качество покрытий, полученных методом горячего цинкования

В процессе нанесения защитного покрытия методом горячего цинкования происходит постепенная диффузия жидкого цинка в поверхность металлоконструкций. Диффузионное цинковое покрытие, полученное в расплаве цинка, состоит из нескольких железоцинковых фаз, расположенных непосредственно на основном металле, и слое цинка [11].

Как видно из рисунка 1, микроструктура цинкового покрытия состоит из четырех разных по твердости слоев. Железоцинковые слои γ, δ и ζ прочнее, чем исходная сталь изделия, что дает цинковому покрытию хорошую способность противостоять механическим повреждениям.

Рисунок 1 — Микроструктура цинкового покрытия

(анимация: 6 кадров, 5 циклов повторения, 194 килобайт)

Начиная от поверхности стали, первым расположен Гамма-слой толщиной около 1 мкм, состоящий из сплава стали и цинка, в котором последнего элемента около 25 %. Следующим расположен Дельта-слой, содержащий порядка 10 % железа, на котором располагается Дзета-слой. В Дзета-слое присутствует 7 % железа и можно видеть отдельные кристаллы, ориентированные по высоте. Слой, лежащий снаружи от него и называемый Эта-слой, можно рассматривать как почти чистый цинк, поскольку при температуре окружающей среды максимальное содержание железа в нем составляет 0,008 %.

Для повышения конструкционной прочности обычной стали вводят легирующие элементы. Растворяясь в феррите, они способны упрочнить его. Твердость феррита наиболее значительно повышают кремний, марганец и никель [12].

Кремний, как сопутствующий элемент в стали, играет определенную роль в горячем цинковании стальных изделий, поскольку он является составной частью основных видов обычной конструкционной стали. Кремний — необходимый в производстве стали элемент. Он удаляет из металла кислород, а также несколько повышает его прочность и коррозионную стойкость. Кроме того, кремний, наряду с марганцем и алюминием является основным раскислителем стали. Его добавление способствует удалению из расплавленных металлов растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Кремний значительно повышает предел текучести и прочность стали, однако при его содержании более 1 % возможно снижение вязкости, пластичности и повышение порога хладноломкости. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений.

На практике, в условиях ЧАО Донецкий завод высоковольтных опор

, в процессе нанесения цинковых покрытий на основные конструкционные низколегированные марки сталей 09Г2С, С345 и S355 было отмечено, что при одинаковых условиях цинкования полученная адгезионная прочность различна. В некоторых случаях наблюдалось нарушение качества покрытий, они становились рыхлыми, уменьшался блеск, даже происходило отслаивание.

В литературе подобные дефекты в стальных конструкциях с высоким содержанием кремния объясняются образованием рыхлого слоя железоцинкового сплава вместо плотного. При этом скорость реакции в стали может быть настолько большой, что слой чистого цинка полностью трансформируется в сплав железо-цинк, который может распространиться до поверхности покрытия. В результате такое покрытие обладает чрезмерно низкой адгезией и при любых даже самых минимальных деформациях изделия происходит отслаивание и разрушение покрытия [13].

Поэтому, по нашему мнению, при входном контроле во избежание нарушения адгезионной прочности покрытий необходимо осуществлять анализ содержания кремния в образцах поступающих конструкционных материалов. Для этого нами была изучена и опробована методика определения содержания кремния в низколегированных кремний-марганцевых сталях.

Лабораторный анализ показал следующие результаты:

- в исследуемой стали марки 09Г2С доля кремния составила 0,79 % масс.;

- образец стали марки С345 содержит 2,58 % масс. кремния;

- содержание кремния в образце евро-стали марки S355 находится на уровне 1,55 % масс;

Полученные результаты свидетельствуют о повышении содержания кремния в евро-стали марки С345 и S355, по сравнению с нормативными значениями. И в этих же образцах при проведении процесса горячего цинкования наблюдалось ухудшение внешнего вида изделия, нарушение цинкового покрытия, снижение адгезионной прочности.

Для контроля прочности сцепления покрытия применяют следующие методы [14]:

- метод нанесения сетки царапин;

- метод крацевания (царапания стальными щетками);

- метод нагрева до 180–200 oС;

- метод удара поворотным молотком массой 212,5 г.

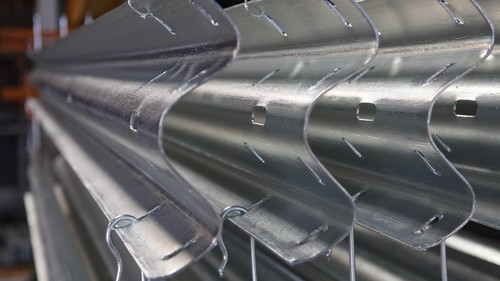

Контроль внешнего вида производят на 100 % изделий. Поверхность цинкового покрытия должна быть гладкой, покрытие должно быть сплошным. Цвет покрытия — от серебристо-блестящего до матового темно-серого. Пример качественного покрытия представлен на рисунке 2. Толщина покрытия должна составлять не менее 40 мкм и не более 200 мкм. Толщину цинкового покрытия измеряют магнитным методом, а также металлографическим или гравиметрическим методами.

Рисунок 2 — Пример качественного покрытия

Выводы

На основании выполненной работы можно сформулировать следующие основные выводы:

- Рассмотрены и проанализированы производственные факторы, влияющие на качество покрытия, наносимого методом горячего цинкования. Данные факторы закладывают качество будущего покрытия, а также относятся непосредственно к технологии горячего цинкования.

- Влияние различных факторов на адгезию невозможно учесть количественно или полностью исключить, поэтому как сами результаты измерений, так и истолкование их авторами различно.

- По результатам исследования было определено, что содержание кремния в стали оказывает существенное влияние на качество покрытий, полученных методом горячего цинкования. Причем, с повышением массовой доли кремния наблюдается понижение адгезионной прочности защитных покрытий, полученных методом горячего цинкования. Наилучшие показатели прочности сцепления покрытий были определены при содержании кремния менее 1 %.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2017 года. Полный текст работы и материалы по теме могут быть получены у автора после указанной даты.

Список источников

- Алексеев А. А. Организация эффективного технологического процесса горячего цинкования на судостроительных предприятиях путем внедрения ресурсосберегающих технологий: дис. на соиск. учен. степ. канд. техн. наук: 05.08.04: защищена 24.05.07 / Алексеев Александр Алексеевич. — Санкт-Петербург, 2007. — 127 с.

- Лайнер В. И. Защитные покрытия металлов: Учебное пособие для вузов. — М.: Металлургия, 1974. — 559 с.

- Переработка отходов ванны горячего цинкования / O. A. Вальдман, А. П. Домогатский, В. П. Антроковский, В. Н. Цейтлин // Сталь, 1995, № 5. — 83 с.

- Проскуркин Е. В., Попович В. А., Мороз А. Т. Цинкование: Справочник. — М.: Металлургия, 1988. — 528 с.

- Хунцария Э. М. Структура и защитные свойства цинковых покрытий в зависимости от технологии их нанесения на сталь. — М.: Альфа, 1993. — 132 с.

- Hansel G. // Thick and irregular galvanized coatings. Proc. 13 Int Galvanizing conf. London. 1982. Zinc Dev Association London. P. 21–23.

- Слендер С. Дж., Бойд У. К. Корозионная стойкость цинка: Справочник. — М.: Металлургия, 1976 (1996). — 200 с.

- Руководство по горячему цинкованию / Пер. с нем. Сцибровской Н. Б. и Огинского М. И. — М.: Металлургия, 1975. — 376 с.

- Редекер В., Фрие В. Влияние легирующих присадок на свойства цинковых покрытий // Черные металлы, 1964, № 12.

- Sandelin R. W. Wire Products, 1940. — 676 p.

- Рекомендации пользователям услуг цинкования ООО

Агрисовгаз

. - Хансен М., Андерко К. Структуры двойных сплавов. Т. II. — М.: Металлургиздат, 1962 (1992). — 607 с.

- Дефекты на горячеоцинкованных изделиях: Справочник. / Под ред. Хорстмана Д. Пер. с нем. Проскуркина Е. В., Коршмана И. Л. — М.: Металлургия, 1983. — 31 с.

- ГОСТ 9.307-89. Покрытия цинковые горячие. Общие требования и методы контроля. — М.: Изд-во стандартов, 1989. — 7 с.