Система автоматического управления процессом очистки метанола методом возгонки в агрегатах типа НДА

Содержание

- Введення

- 1. Мета і завдання розробки САУ

- 2. Aналіз об'єкта управління

- 2.1. Описание и общая характеристика объекта управления

- 2.2. Установка очищення метанолу як об'єкт управління

- 3. Cинтез системи автоматичного управлiння

- 3.1. Вибір типу і розробка структурної схеми САУ

- 3.2. Математична модель об'єкта управління

- 3.3. Моделювання системи управління і аналіз показників якості

- 4. Вибір комплексу технічних засобів

- 4.1. Вимоги до елементів САУ

- 4.2. Датчик температури

- 4.3. Регулятор

- 4.4. Ключ вибору робіт

- Висновки

- Перелік використаних джерел

Введення

Удосконалення управління по відношенню до раціональному плануванню роботи цехів є важливим практичним завданням діяльності метаноловому заводу. Рішення, яке може бути досягнуто за рахунок створення типових систем автоматичного контролю та управління окремими технологічними лініями з урахуванням постійно зростаючих вимог до якості продукції, що випускається.[1]

1. Мета і завдання розробки САУ

Мета роботи – підвищення виходу придатної продукції за рахунок розробки системи автоматичного керування установкою очищення метанолу типу НДА-П. Для досягнення поставленої мети необхідно вирішити такі завдання:

- Проаналізувати технологічний процес очищення метанолу, виявити його особливості та визначити змінні впливають на процес очищення метанолу в апараті.

- Провести огляд існуючих систем автоматичного управління та аналіз процесу як об'єкта управління.

- Отримати математичну модель і синтезувати регулятори для даного об'єкту управління. Провести моделювання розробленої системи.

- Розробити функціональну схему автоматизації та сформулювати вимоги до технічних засобів автоматизації.

2. Aналіз об'єкта управління

2.1. Описание и общая характеристика объекта управления

Винахід відноситься до області органічної хімії, а саме до технології виробництва метанолу прямим окисленням метансодержащего газу (природного газу).

Основна проблема створення малотоннажних установок для отримання метанолу полягає в тому, що всі існуючі на сьогодні методи прямого окислення метану в метанол киснем повітря здійснюють при низькій концентрації кисню у вихідній газовій суміші і, отже, на виході з реактора реакційна суміш буде збагачена метаном, азотом, окисом і двоокисом вуглецю і іншими елементами.[2]

Рециркуляція метану вимагає його відділення від реакційної суміші, що є досить складним. Тому вихід метанолу, в розрахунку на весь пропущений метан, залишається вкрай низьким, а рециркуляция метану практично неможливою, як і окислення всього метану за один прохід.[3]

Однак експериментальним шляхом можуть бути знайдені співвідношення параметрів робочого процесу та геометричних характеристик обігрівається реактора, при яких дана задача стає вирішуваною (весь надходить на вхід реактора метан окислюється за один прохід з отриманням прийнятного виходу метанолу та його вмістом в одержуваному оксідатi).

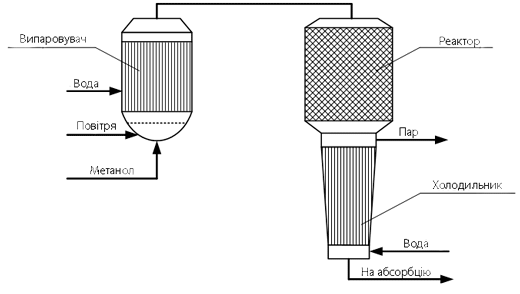

Технологічний процес, що розглядається в роботі, представлений трьома взаємопов'язаними об'єктами. У випарнику відбувається випаровування метанолу. Метанол, що містить 10-12% води, безперервно надходить у випарник, туди ж подається повітря, який барботують через шар водного метанолу і насичується його парами. Потім паровоздушная суміш йде в реактор. Паровоздушная суміш потрапляє в реактор, температура в якому 500-600°С. Реакційні гази відразу ж потрапляють в холодильник, де відбувається охолодження суміші і запобігає розпад продукту.

Рисунок 2.1 – Аналіз об'єкта управління

Метанол містить велику кількість різноманітних сполук, повне розділення яких звичайними способами ректифікації неможливо. Добре відокремлюються від метанолу лише легколетучие домішки: ацетальдегід, метілформіат, метилацетат, фуран, ацетон і ін., Що мають високий коефіцієнт ректифікації. Сполуки, що входять до складу метанолу-сирцю, утворюють подвійні, потрійні і ще більш складні азеотропні суміші, що ускладнює відділення їх від метанолу. З урахуванням цих особливостей для отримання товарного метанолу в ЦНІЛХІ були розроблені безперервнодіючі апарати НДА-I і НДА-П.

2.2 Установка очищення метанолу як об'єкт управління

Для вивчення установки як об'єкта регулювання та побудови основних технологічних залежностей за допомогою системи контролю і дистанційного керування визначаються зв'язку між технологічними величинами.

Одним з основних вимог, що пред'являються до процесу очищення, є стабілізація температури в реакторі.[5, 6]

Температура в реакторі залежить як від рівня води, що подається, так і від рівня метанолу. Витрата сировини контролюється дозаторами або вибором регулюючого вентиля з електроприводом.

У зв'язку з тим, що готується в апараті метанол надходить на випал в реактор, він повинен мати контрольовану вологість. Надлишковий вміст води в метанолі вимагає додаткових витрат палива на її випаровування в реакторі. Зміст вологи має бути таким, щоб забезпечити встановлений температурний режим достатньою кількістю продукту перегону, а також обійтися без перекачування зайвого рівня вологи.

Контрольованими параметрами в випарнику є: витрата метанолу, витрата повітря і тиск пара. За технологічними вимогами витрата метанолу повинен складати Fм = 3 м3/ч, витрата повітря Fв = 30 м3/год.

Контрольованими параметрами в реакторі є тиск пара, яка за технологічними вимогами має становити Рп = 0,5 МПа.

Регульованим параметром в випарнику є співвідношення витрат повітря-метанол, причому регулювання відбувається з корекцією за рівнем метанолу в випарнику. Рівень метанолу в випарнику складає L = 1м.

Регульованим параметром в реакторі є температура. Температура в реакторі регулюється зміною подачі води в холодильник. За технологічними вимогами температура в реакторі повинна знаходитися в діапазоні 40-50°С.

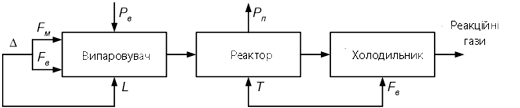

Рисунок 2.2 – Аналіз процесу очищення метанолу як об'єкта управління

Таким чином, системи автоматичного управління процесом очищення метанолу повинні забезпечувати стабілізацію технологічних параметрів - чистоти перегону, вологості і максимальної продуктивності.

Керуючими змінними виступають: витрата метанолу, витрата повітря, рівень метанолу, тиск повітря в випарнику, температура в реакторі і витрата води в холодильнику.

Возмущающими змінними виступають: температура реакційних газів і тиск пара в холодильнику.

3. Cинтез системи автоматичного управлiння

3.1. Вибір типу і розробка структурної схеми САУ

Система автоматичного керування установкою очищення метанолу типу НДА-П має підтримувати рівень в випарнику на заданому рівні (L = 1м) при автоматичному регулюванні співвідношення витрат (1: 3) повітря-метанол при дії збурюючих впливів, тому будемо використовувати структуру системи управління в якій реалізований принцип управління за відхиленням.

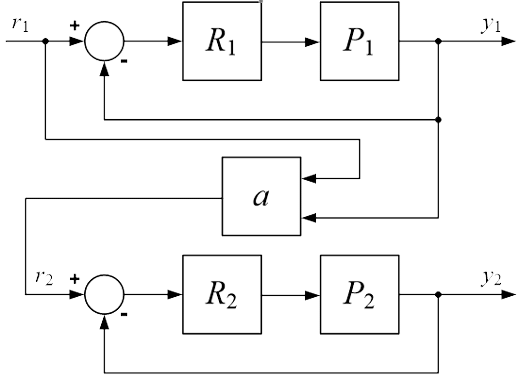

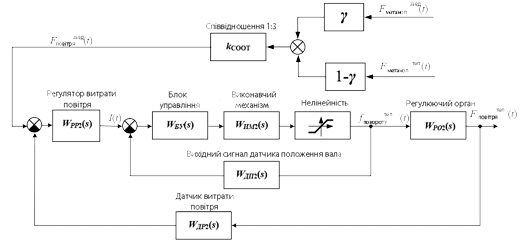

Завдання регулювання співвідношень витрати повітря і метанолу можна вирішити застосувавши структурну схему наведену на рис. 3.1.

Рисунок 3.1 – Регулятор співвідношень зі збільшеною швидкодією

Перший регулятор (витрати метанолу) підтримує вихідну величину y1 що дорівнює значенню уставки r1. Величина y1(t) = Fметанол(t) завжди змінюється з деякою затримкою щодо r1(t). Тому величина y2(t) = Fвоздух(t) буде відставати за часом від бажаного значення kсоотy1(t). Пом'якшити цю проблему дозволяє блок a, який має два входи і описується виразом:

r2(t)=kсоот[γr1(t)+(1-γ)y1(t)],

де γ – параметр, який визначає внесок r1(t) або y1(t) в величину r2(t).

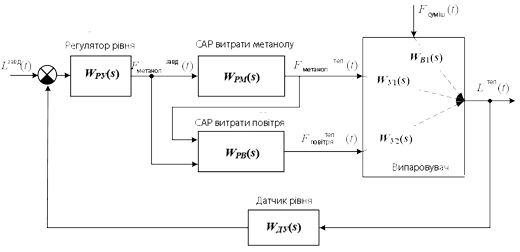

Таким чином структурна схема системи автоматичного управління рівнем пароповітряної суміші в випарнику установки типу НДА-П наведена на рис. 3.2-3.4.

Рисунок 3.2 – Структурна схема САУ рівнем пароповітряної суміші в випарнику установки типу НДА-П

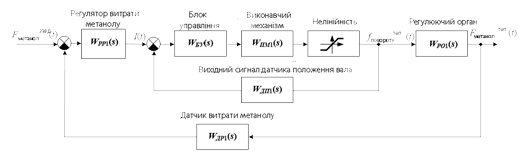

Рисунок 3.3 – Структурна схема САУ витрати метанолу

Рисунок 3.4 – Структурна схема САУ витрати повітря

Алгоритм роботи системи полягає у прагненні звести помилку управління до нуля. Регульований параметр, рівень пароповітряної суміші Lтеп порівнюється із заданим значенням Lзавд. На підставі різниці цих двох величин виробляється вплив формується регулятором рівня надходить на системи регулювання співвідношень витрати метанол-повітря

. Ісполнітелние механізми визначають кут повороту регулюючих органів, які в свою чергу, змінюють кількість речовин надходять у випарник.

Для порівняння фактичного значення регульованого параметра з його заданим значенням цей параметр подається з виходу об'єкта регулювання (за допомогою датчика рівня) на елемент порівняння, в результаті чого утворюється замкнутий контур передачі впливів. Регульований параметр через головну зворотній зв'язок подається на вхід регулятора зі знаком зворотним по відношенню до вхідного впливу, тому головна зворотній зв'язок вважається негативною.

3.2. Математична модель об'єкта управління

Отримаємо математичні моделі елементів системи автоматичного керування установкою очищення метанолу типу НДА-П.[4]

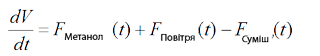

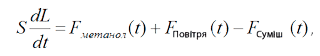

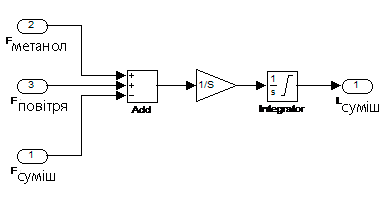

Випарник описується математичною моделлю, вхід якої – витрати метанолу Fметанол(t), повітря Fповiтря(t) і суміші Fсуміші(t) виходить з сіпарітеля, а вихід – рівень пароповітряної суміші L(t):

або

де V – обсяг випарника, м3;

S – площа поперечного перерізу випарника, м2.

Реалізуємо модель в пакеті Simulink (рис. 3.5).

Рисунок 3.5 – Структурна схема випарника в пакеті Simulink

3.3. Моделювання системи управління і аналіз показників якості

У результаті подачі на вхід об'єкта управління фіксованих значень рівня пароповітряної суміші L, кількості суміші Fсмесі виходить з випарника, одержані графіки перехідних процесів наведені на анимаціі (1 та 2 кадр).

Якість перехідного процесу за рівнем при постійних вхідних впливах відповідає вимогам:

- час регулювання – 280 с;

- статична помилка – 0 %;

- перерегулювання – 1 %.

Анимацiя – Перехiднi процеси (анимацiя складається з 5 кадрiв iз затримкою в 5 с между ними, кількість циклів повторення – 7)

Якість перехідного процесу за рівнем при змінній витраті суміші з випарника відповідає вимогам – відхилення від заданого значення при збільшенні витрати суміші на 3·10-4 м3/с становить 1 см, а при зменшенні на 6·10-4 м3/с – 10 см.

4. Вибір комплексу технічних засобів

4.1. Вимоги до елементів САУ

Сформулюємо вимоги до основних елементів системи автоматичного керування установкою очищення метанолу типу НДА-П.[7, 9]

4.2. Датчик температури

Термодатчик ZET 7021 TermoTR-485 і його різновиди мають наступні вихідні пристрої: термоперетворювач опору вимір температури відразу після подачі живлення і не вимагає спеціального технічного обслуговування. Всі необхідні настройки встановлюються при первинній і періодичної повірки і зберігаються в пам'яті вимірювального модуля.

Рисунок 4.1 – Зовнішній вигляд датчика температури

Установки призначені для роботи в закритих приміщеннях без агресивних середовищ при температурі навколишнього повітря від 5 до 50°С і верхньому значенні відносної вологості 80% при 35°С і більш низьких температурах без конденсації вологи. Вони є відновлюваними виробами і не створюють індустріальних радіоперешкод. З урахуванням вищесказаного інтелектуальний термодатчик ZET 7021 TermoTR-485 оптимальний варіант. На користь цього говорить і те, що він володіє уніфікованим вихідним сигналом можливістю підключення до ЕОМ. Датчик має малі розміри, на відміну від, КСП, КСД або КСМ, які безнадійно застаріли, отже, на їх місце сміливо можна ставити інтелектуальний термодатчик ZET 7021 TermoTR-485.

4.3. Регулятор

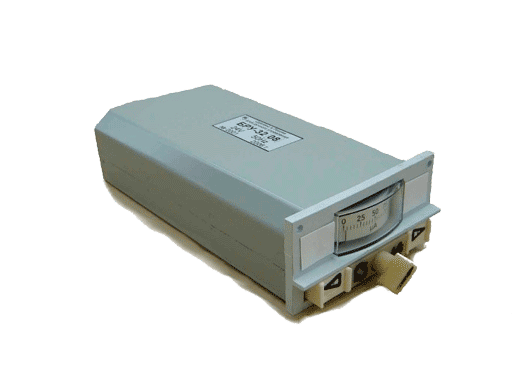

Як регулятор, що реалізує ПІД-закон регулювання, візьмемо Ремиконт Р-130

, який входить до складу всіх трьох АСР. Ремиконт

Р-130 – регулюючий мікропроцесорний контролер.

Рисунок 4.2 – Зовнішній вигляд регулятора

Вибір цього контролера обумовлений тим, що Ремиконт

Р-130 являє собою компактний мікропроцесорний контролер, який має 28 каналів вводу/виводу і оснащений інтерфейсним каналом цифровий послідовної зв'язку. На лицьовій панелі контролера розташовані органи оперативного управління, за допомогою яких реалізують велику кількість оперативних команд. Ремиконт

Р-130 реалізує функції одноконтурного, каскадного, програмного, супервизорного і багатозв'язного регулювання, а також логіко-програмне управління з подальшим використанням команд і алгебри логіки, що забезпечує високий рівень регулювання.

4.4. Ключ вибору робіт

Як ключ вибору роду робіт ми вибираємо БРУ-32. Блок типу БРУ-32 виконує такі функції: дистанційне перемикання з автоматичного режиму управління на ручний і навпаки, кнопкове управління виконавчими пристроями більше-менше

, світлова індикація вихідного сигналу регулюючого пристрою більше-менше

з імпульсним вхідним сигналом, визначення положення регулюючого органу.

Рисунок 4.3 – Блок ручного керування

Висновки

Для досягнення поставленої мети вирішені наступні завдання:

- Проаналізувати технологічний процес очищення метанолу, виявити його особливості та визначити змінні, що впливають на процес очищення метанолу в апараті.

- Провести огляд існуючих систем автоматичного управління та аналіз процесу як об'єкта управління.

- Отримати математичну модель і синтезувати регулятори для даного об'єкту управління. Провести моделювання розробленої системи.

- Розробити функціональну схему автоматизації та сформулювати вимоги до технічних засобів автоматизації.

Складена структурна схема системи управління установкою очищення метанолу типу НДА-П. Отримано математичні моделі елементів САУ на підставі даних каталогів і технічних паспортів засобів автоматизації, які входять до складу системи. Використовуючи наведену структурну схему і математичні моделі, розроблена імітаційна модель системи управління в пакеті MATLAB & SIMULINK.

Проаналізувавши отримані графіки можна зробити висновок, що розроблена система є стійкою і показники якості перехідних процесів задовольняють вимогам замовника.

Розроблено функціональну схему з урахуванням складу і структури функціональних вузлів системи. Проведено вибір необхідних засобів автоматизації.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: травень 2016 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік використаних джерел

- Голубятников В. А., Шувалов В. В. Автоматизация производственных процессов в химической промышленности. М., 1985.

- Емельянов А. И., Капник О. В. Проектирование систем автоматизации технологических процессов: Справочное пособие по содержанию и оформлению проектов. – 3-е изд., перераб. и доп. – М.: Энергоатомиздат, 1983. – С. 400.

- Клюев А. С. и др. Проектирование систем автоматизации технологических процесссов: Справочное пособие /Клюев А. С., Глазов Б. В., Дубровский А. Х.; Под. Ред. А. С. Клюева. – М.: Энергия, 1980. – C. 512.

- Олссон Г. Цифровые системы автоматизации и управления / Г. Олссон, Д. Пиани. – СПб: Невский Диалект, 2001. – C. 557.

- Проектирование систем контроля и автоматического регулирования металлургических процессов. Учеб. Пособие для вузов/Глинков Г. М., Маковский В. А., Лотман С. Л., Шапировский М. Р. 2-е изд., перераб. и доп.: – М.: Металлургия, 1986. – C. 352.

- Проектирование систем автоматизации технологических процессов/ Сост.: Т. В. Лопатина, И. И. Лапаев; КИЦМ. – Красноярск, 1988. – C. 36.

- Промышленные приборы и средства автоматизации: Справочник / В. Я. Баранов, Т. Х. Безновская, В. А. Бек и др.; Под общ. ред. В.&ndsp;В. Черенкова. Л.: Машиностроение. Ленингр. отд-ние. 1987. – C. 847.

- СТП ГАЦМиЗ 7-99 Текстовые документы в учебном процессе. Общие требования к оформлению.

- Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. – М.: Лаборатория базовых знаний, 2001. – C. 616.