Дослідження і розробка системи автоматичного управління технологічним процесом сушіння гранульованих сумішей

Змiст

- Вступ

- 1. Аналiз стану питання автоматизації

- 1.1. Аналіз процесу сушіння як об'єкта управління

- 1.2. Модель матеріальних потоків печі КС

- 2. Аналіз існуючих САУ

- 3. Сінтез САУ

- 3.1. Вибір типу САУ

- 3.2. Математична модель об'єкта управління та елементів

- Висновки

- Перелiк посилань

Вступ

Видалення вологи з твердих і пастоподібних матеріалів дозволяє здешевити транспортування, надати їм необхідні властивості, а також зменшити корозію апаратури і трубопроводів при зберіганні або подальшій обробці цих матеріалів.

Вологу можна видаляти з матеріалів механічними способами (віджиманням, відстоюванням, фільтруванням, центрифугуванням). Однак більш повне зневоднення досягається шляхом випаровування вологи і відведення утворюються пари, тобто з допомогою теплового сушіння. [1]

Основним параметром, що визначає процес сушіння, є кінцева вологість продукту. Однак в даний час промислових вологомірів, що працюють в потоці, мало, тому для правильного ведення процесу сушіння в якості регульованих використовуються непрямі параметри: температура сушильного агента, що виходить з сушарки, температура висушеного продукту; регулюючим впливом є кількість підводиться тепла.

1. Аналiз стану питання автоматизації

1.1. Аналіз процесу сушіння як об'єкта управління

Сушарки широко поширені в хімічній і суміжних галузях промисловості, оскільки в апаратах такого типу можна висушувати зернисті, пастоподібні і рідкі матеріали. Процес протікає з великою швидкістю, з%їм вологи з 1 м2 газорозподільної решітки в залежності від розміру часток матеріалу і температурного режиму сушіння становить 500-2000 кг/(м2·год). Можливість сушки злипаються, пастоподібних і рідких матеріалів пояснюється тим, що киплячий (зважений, псевдожіженний) шар є як би РЕТУР

попередньо підсушеного продукту.

В установках зі зваженим шаром можна одночасно проводити кілька процесів, наприклад сушку і випалення, сушку і гранулювання, сушіння і подрібнення. [3]

Періодично діючі сушильні установки призначені для сушіння сипучих і пастоподібних матеріалів у малотоннажних виробництвах хімічної та хіміко-фармацевтичної промисловості.

Сушарка має камеру, яка встановлена на візку, що дозволяє робити завантаження вологого і вивантаження висушеного матеріалу поза межами установки. Після завантаження камера вкочується в нижню частину сушильної зони, за допомогою важелів піднімається і з'єднується з фільтром, розташованим у верхній частині сушильної зони. Фільтр являє собою каркас із системи концентричних кілець, на які натягнутий конус з склотканини (площа поверхні 20 м2). Фільтр періодично струшується з частотою вібрацій 2800. Вібратор укладений в кожух з піддувом чистого повітря або азоту. До сушильної зоні примикає зона з допоміжним обладнанням – вентилятором, паровими калориферами і калориферами для високотемпературного теплоносія.

Сушарки такого типу можуть бути забезпечені пристроями для пастоподібних матеріалів, що розсипаються в процесі сушіння.

Прикладом сушарки напівнеперервної дії, що забезпечує безперервність процесу по транспорту твердої фази при періодичної сушінні, може служити сушарка з обертовими перегородками. У цих апаратах досягається рівномірна сушка, проте застосовувати їх можна тільки в малотоннажних виробництвах.

При сушінні грудкують матеріалів, а також термочутливих продуктів гідродинамічний режим в прірешеточной зоні повинен бути досить активним, застійні зони повинні бути відсутніми. Такий режим забезпечується в апаратах з шаром розширюється перетину – фонтануючим. Ці апарати легко масштабуються шляхом паралельного з'єднання відповідної кількості жолобів. Відмінність полягає в тому, що в апараті з вихровим шаром теплоносій підводиться в шар тангенциально, решітка беспровальную, а в апараті з фонтануючим шаром введення теплоносія здійснюється знизу.

Сушарки зі зваженим шаром успішно використовуються для сушіння суспензій і розчинів, причому висушений продукт може бути отриманий або в гранульованому вигляді, або у вигляді порошку.

При отриманні висушеного матеріалу у вигляді гранул процес зазвичай проводять в шарі, що висушується з розвантаженням продукту з шару, а при необхідності отримання порівняно тонкодисперсного матеріалу і в тих випадках, коли висушуються термочутливих і в'язкі матеріали рекомендується сушка з використанням інертних частинок (фторопластових, фарфорових й ін.). Слід мати на увазі, що в останньому випадку процес більш стійкий, оскільки маса шару, що складається майже виключно з інертних частинок, в процесі сушіння не змінюється.

1.2. Модель матеріальних потоків печі КС

При розробці автоматизованої системи управління сушки в печі киплячого шару, найважливішим етапом синтезу системи є аналіз процесу, як об'єкта управління, тобто визначення вхідних і вихідних змінних, знаходження математичних залежностей між вхідними та вихідними змінними описують поведінку об'єкта регулювання.

При малих швидкостях сипучий шар, є фільтруючий шар і його обсяг не змінюється, він залишається нерухомим. Зі збільшенням швидкості потоку повітря, збагаченого киснем, опір шару зростає, внаслідок тертя газової суміші об поверхню сировини і при проходженні газових струменів по каналах різного перетину, що утворюються між частинками концентрату. При досягненні певної швидкості газового потоку, званої мінімально критичної, якісно і об'ємно змінюється сипучий шар концентрату і переходить в псевдозріджений стан, набуває властивостей рідини вище перераховані. [4]

Таким чином, для процесу сушіння в печі КС, можна виділити вхідні матеріальні змінні, властивості яких змінюються в даному процесі.

Для даного процесу цими особливостями є:

- тиск теплоносія перфорованим листом, кПа;

- температура теплоносія, °С;

- температура на матеріалі в СВК, °С;

- температура газів, що відходять, °С;

- витрата теплоносія, м3/час;

- витрата газів, що відходять, м3/час.

Таке виділення вхідних змінних, що характеризують стан вхідного потоку по концентрату обумовлено наступними причинами – витрата концентрату впливає на весь режим роботи печі киплячого шару, на її продуктивність, на тепловий баланс і т.д.

Стан вхідного матеріального потоку по повітрю буде характеризуватися такими вхідними змінними: витратою дуття, концентрації кисню в газовій фазі, тиском в повітряної коробці.

Особливість управління процесом сушіння полягає в тому, що вологість одержуваного продукту традиційно визначається не безпосередньо, а опосередковано, за температурою відхідних з печі газів. Це обумовлено відсутністю датчика, що вимірює вміст всередині кристалічної води. Функціональна схема процесу сушіння в печі, що відображає основні інформаційні змінні печі з точки зору розгляду її як об'єкта управління, наведена на анимацii.

Анимацiя – Схема аналізу процесу сушіння в камері як об'єкта управління (анимацiя складається з 5 кадрiв з проміжком в 1 с, кількість циклів повторення – 7)

З безлічі факторів, що впливають на температуру газів, що відходять, можна виділити подачу газу в піч і швидкість завантаження печі. Швидкість завантаження концентрату в піч є обуренням, а подача газу – керуючим впливом. Варіація вологості концентрату, що подається в піч, є неконтрольованим обуренням. Такий вибір вхідних впливів для температури продиктований тим, що передбачається необмежене подача газу в піч в будь-який час доби, і газ може бути поданий в кількості, достатній для її повного завантаження. Це дозволить при оперативному управлінні камерою подавати на неї стільки концентрату, скільки виробляють попередні стадії технологічного процесу.

Аналіз продуктивності печі вимагає врахування ситуації, коли постачальник газу, в залежності від часу доби, обмежує його подачу деякими рівнями, менше максимальної продуктивності печі або подача газу з деяких причин нестабільна. Таким чином, необхідно розробити систему автоматичного управління піччю, що враховує взаємні перехресні впливу локальних каналів управління температури і продуктивності друг на друга з урахуванням технологічних обмежень на продуктивність камери сушки, а також конструктивні обмеження на виконавчі механізми.

2. Аналіз існуючих САУ

На практиці здійснюють два способи регулювання температури шару: зміною завантаження вологого матеріалу і зміною витрати сушильного агента.

При використанні першого способу може автоматично збільшитися продуктивність сушарки (в разі зменшення початкової вологості матеріалу). Однак в цьому випадку між сушаркою і попереднім технологічним апаратом повинен бути поміщений проміжний бункер, що небажано, а часто і просто неприпустимо (через тенденцію вологого матеріалу до свободообразованію і зависання в бункері). Схема автоматичного управління роботою такої сушарки включає в себе вузли регулювання співвідношення витрат палива і первинного повітря, температури сушильного агента на вході в сушарку, витрати сушильного агента, температури киплячого шару, рівня киплячого шару і розрідження в сушарці.

При використанні другого способу регулювання температури шару регулюючий вплив вноситься зміною витрати палива, температура сушильного агента на вході в сушарку регулюється зміною витрати вторинного повітря.

Ці способи мають ряд суттєвих недоліків, а саме:

- недостатньо висока якість готового продукту;

- тривалість проведення процесу сушіння;

- велика інерційність системи, тобто низька точність і надійність управління процесом сушіння.

3. Сінтез САУ

3.1. Вибір типу САУ

Керована величина визначена технологією – це температура відхідних з печі газів. З безлічі, що впливають на температуру факторів обрані два найзначніших: подачу газу в піч і швидкість завантаження печі. Швидкість завантаження концентрату печі прийнята за обурення, а подача газу за керуючу величину. Будемо вважати варіацію вологості подається в піч концентрату неконтрольованим возмущающим фактором. Такий вибір продиктований тим, що подача газу здійснюється в кількості, достатній для її повного завантаження. Це дозволить при оперативному управлінні піччю подавати на неї стільки концентрату, скільки виробляють попередні стадії технологічного процесу. [5]

Поряд зі швидкістю завантаження концентрату, як збурень слід розглядати і ряд інших, менш значущих, але відчутних своїм впливом на процес випалу чинників, перш за все варіацій вологості вихідного концентрату, а також метеоумов. Але якщо побудувати САР стабілізації температури за принципом замкнутої САР з керуванням за відхиленням, то, навіть не контролюючи ці величини, САР буде компенсувати їх вплив. І її в основному досить. Тим більше що керовану величину, тобто температуру відхідних з печі газів, порівняно не важко вимірювати в процесі управління. Загальна структурна схема САР з керуванням за відхиленням добре відома і широко застосовується в промисловості.

В якості виконавчого механізму в схемі обраний двигун постійного струму (ДПТ) з редуктором, тоді в сталому режимі двигун буде весь час підрулювати

заслінкою подачу газу. Така система управління безперервна [2]. Виконавчий механізм такого роду порівняно дорогий, але для такого серйозного об'єкта, як обпалювальна піч він може бути застосований, оскільки його вартість не порівнянна з вартістю печі. Цей механізм нелінійний, дозволяє відкривати заслінку тільки в допустимих межах.

З метою економії витрат на газ пропонується вибрати двоконтурну САУ, що реалізує підлегле регулювання. Остаточна структура САУ представлятиме два контури. Зовнішній – регулятор температури газів, що відходять, коригувальний завдання на витрату теплоносія в співвідношенні витрат газ-повітря, так, що Fгаз=γ(Т)·Fвоз.

3.2. Математична модель об'єкта управління та елементів

Для побудови лінійної динамічної моделі об'єкта управління досить мати його репрезентативні розгінні характеристики, як по керуючої величиною, так і за обурює. Ці характеристики знімаються окремо шляхом ступінчастої зміни на малі відсотки від номінальних величин впливів об'єкта, який функціонує в номінальному режимі і вимірювання змін керованої величини з плином часу.

Проаналізуємо наявні технологічні дані. Час прогріву порожній

печі, при збільшенні подачі теплоносія з 7000 куб.м/год до приблизно 10000 куб.м/год, становить 400 сек. А при зміні подачі теплоносія з 8000 до 10000 куб.м/год при дедалі більшого подачі концентрату, складовою спочатку 1 т/год (що за технологією є мінімальною величиною завантаження, коли температура газів, що відходять становить 60 °С), характерний час зміни температури становить приблизно 100 сек .

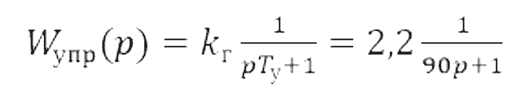

Піч може бути наближено промоделювати в динаміці апериодическим ланкою. І постійна часу його повинна скласти третю частину характерного часу зміни температури. Має сенс вважати об'єкт управління більш інерційним. Дійсно, якщо в реальності піч буде мати меншу інерційність, то це трохи погіршить показники якості усталеного режиму, що можна виправити при налагоджувальних роботах, але САР буде застрахована від втрати стійкості і це для такого серйозного об'єкта важливо. Отже, вважаємо піч по каналу управління (подача газу – температура газів, що відходять) аперіодичною ланкою з постійною часу, що дорівнює 90 сек.

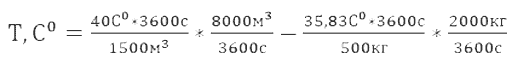

Коефіцієнти посилення динамічних ланок можуть бути отримані шляхом ділення кінцевого збільшення температури газів, що відходять на величину малого збільшення подачі газу або швидкості подачі концентрату, для коефіцієнтів підсилення ланки з управління і по обуренню відповідно. А саме для номінального режиму з параметрами з подачі теплоенергії 8000 куб.м/год і подачі концентрату 2 т/рiк:

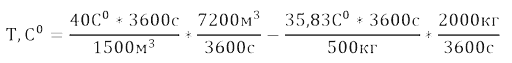

T, C° = ΔFтепл·Kупр-ΔFтепл·Kвозм

або

Лінеаризоване динамічна характеристика печі, що працює в номінальному режимі, по каналу управління, задається функцією передачі:

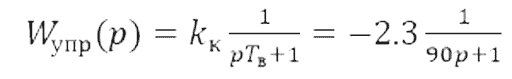

Вираз для передавальної функції печі по обуренню можна записати у вигляді:

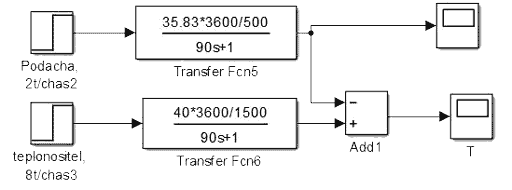

Схема моделювання об'єкта управління по температурі газів, що відходять приведена на рис. 3.1.

Рисунок 3.1 - Структурная схема линейной модели обжиговой печи

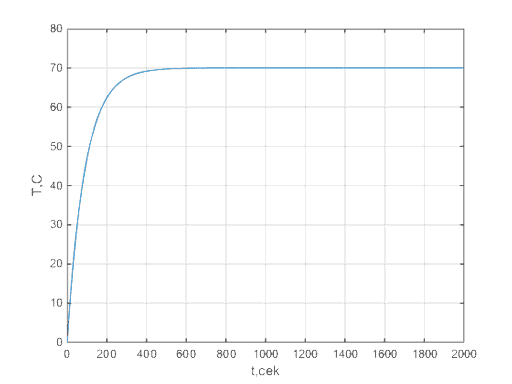

Промоделюємо дану схему. Перехідна характеристика ОУ, тобто температури газів, що відходять представлена на рис. 3.2.

Рисунок 3.2 - Перехідна характеристика температури газів, що відходять на виході з печі КС

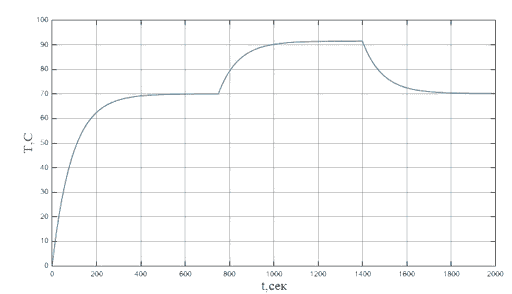

На рис. 3.3 приведена перехідна характеристика температури при зменшенні подачі концентрату з 2 т/год до 1,5 т/год в момент часу 750 c. На графіку видно, що що температура газів, що відходять збільшилася до 90 °С. У момент часу 1400 с подача керуючого впливу - витрати теплоносія зменшена на 800м3/год, щоб компенсувати зменшення подачі концентрату, повернувши тим самим температуру на необхідний рівень в 70 °С. Тобто

Таким чином, даний графік, що відображає поведінку в динаміці ОУ, доводить спроможність моделі, яка буде використана в САУ.

Рисунок 3.3 - Перехідна характеристика температури газів, що відходять на виході з печі КС

Также не маловажна реакция системы на возмущения и его компенсация. В качестве воздействия выступает подача сырья в печь КС. Система должна качественно реагировать на это возмущение и также качественно предотвращать выход системы из заданных параметров. [6]

Висновки

Отримана лінійна динамічна модель процесу сушіння в печі КС, що є інерційним об'єктом, а також математична модель виконавчого механізму, що враховує технологічні реальні обмеження по каналу управління і обурення на вхідні і вихідні сигнали.

Результати моделювання доводять працездатність САР і можливість застосування розроблених систем в умовах сушіння в печах КС. Основні показники якості регулювання відповідають ТЗ:

- апериодичний характер перехідного процесу з допустимим перерегулюванням 15%;

- час встановлення (регулювання) 15 хв;

- час відпрацювання зовнішнього збурення 8 хв.

- Беспалов А. В., Харитонов Н. И. Системы управления химико-технологическими процессами. Учебное пособие для вузов. – М.:Академкнига, 2007 – C. 690.

- Беспалов А. В., Харитонов Н. И. Задачник по системам управления химико-технологическими процессами. Учебное пособие для вузов. – М.:Академкнига, 2007 – C. 690.

- Дорф Р., Бишоп Р. Современные системы управления. – М.: Лаборатория Базовых Знаний. – 2002 – C. 832.

- Лукас В. А. Теория управления техническими системами. Учебный курс для вузов. Екатеринбург: Издательство УГГГА, 2002. – C. 675.

- Филлипс Ч., Харбор Р. Системы управления с обратной связью. – М.: Лаборатория Базовых Знаний, 2001 – C. 616.

- Денисенко В. ПИД – регуляторы: принципы построения и модификации. Статья, C. 8