Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Исследование кинетики истощения порошковой смеси для диффузионного цинкования

- Выводы

- Список источников

Введение

Цинкование является наиболее распространенным защитным покрытием на сталях. Это объясняется сравнительной дешевизной материала и технологий нанесения, а также удовлетворительной стойкостью покрытия.

Наибольшее применение находят технологии горячего и гальванического цинкования. Первым способом обрабатывают, в основном, прокат, элементы металлоконструкций: лист, профили. Гальванически цинкуют широкую номенклатуру метизных изделий, детали электрооборудования и прочие мелкие изделия.

Недостатками перечисленных технологий являются высокие капитальные затраты, наличие вредных факторов, оказывающих заметное воздействие на окружающую среду и ухудшающих условия труда.

В этой связи обращает на себя внимание технология термодиффузионного цинкования. Она имеет следующие преимущества: низкие капитальные затраты; безвредные исходные вещества и отсутствие токсичных отходов; высокие механические и коррозионные свойства.

Термодиффузионное покрытие характеризуется высоким комплексом свойств. Это обусловлено диффузионной природой покрытия, отсутствием пор, высокой прочностью сцепления и твердостью. Эти особенности в совокупности с фазовым составом обеспечивают повышенную коррозионную стойкость покрытия.

Наиболее распространенной является технология диффузионного цинкования в порошковых смесях. При этом существует два подхода к формированию составов порошковых смесей. Согласно традиционному подходу, смесь содержит определенное количество цинкового порошка и, по мере использования, обновляется свежей [2]. Согласно технологиям, применяемым некоторыми современными производителями, (см., например, [2]) смесь применяется однократно и содержит такое количество цинка, которое необходимо для покрытия заданной поверхности.

1. Актуальность темы

Актуальной задачей является добиться состава порошковой смеси, которую можно использовать для цинкования, без заметного ухудшения качества цинкового слоя

2. Цель и задачи исследования, планируемые результаты

Целью исследования является изучение кинетики обеднения порошковой смеси для диффузионного цинкования.

3. Исследование кинетики истощения порошковой смеси для диффузионного цинкования

Обработку пластинчатых образцов из стали Ст 3 выполняли в герметичном контейнере. Использовали смесь, состоящую из 50% цинкового порошка, 49% песка и 1% хлористого аммония. Температура обработки составляла 450-470 °С. Длительность – 3 часа.

В каждом опыте обрабатывали одинаковое количество образцов с одинаковым расстоянием между ними и стенками контейнера. После каждого опыта смесь тщательно перемешивали для усреднения состава.

Первые образцы имели характерный светло-серый цвет. Начиная с седьмого опыта, происходит потемнение поверхности и налипание тонкой легко удаляющейся корки. Далее наблюдали появление пятнистой окраски поверхности Визуально отмечалось снижение шероховатости поверхности.

Начиная с пятнадцатого опыта, начинали появляться темные участки, усилилась неоднородность окраски поверхности. По мере увеличения опытов количество темных участков и неоднородность окраски возрастала. В последних двух опытах наблюдали появления цветов побежалости, что говорит о небольшой толщине оцинкованного слоя. При охлаждении воздух неизбежно подсасывается в контейнер. При этом тонкие, с малым содержимым цинка, слои окрашиваются в характерные для железа цвета побежалости.

Диффузное цинковое покрытие состоит из обычных фазовых слоев: δ1-фазы, которая часто имеет столбчатое строение и содержит трещины, появившиеся при изготовлении шлифа и Г-фазу.

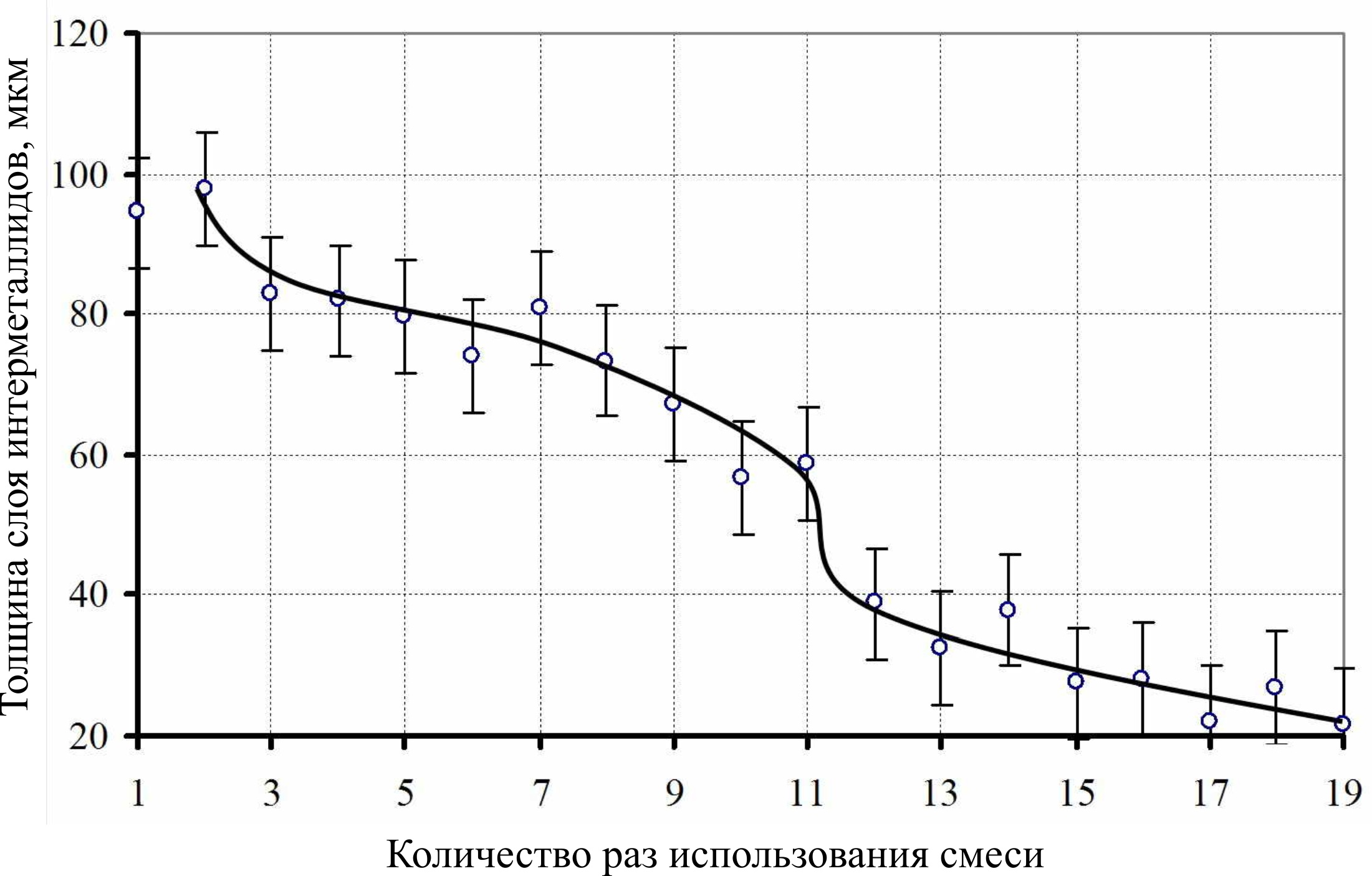

По мере увеличения количества опытов происходит снижения толщины оцинкованного слоя (рис. 1). При этом происходит изменение относительной толщины фаз. Микроструктура первых образцов представлена преимущественно δ1 - фазой и тонким слоем Г-фазы. По мере увеличения кратности использования смеси в структуре появился новый слой, примыкающий к Г-фазе, который судя по его морфологии является δ1к-фазой. Также, с увеличением числа опытов растет толщина слоя Г-фазы.

Рисунок 1 – Зависимость толщины слоя интерметаллидов от числа использования порошковой смеси

В последних двух опытах структура слоя двухфазная и представленная светлыми и темными кристаллами, которые чередуются, темные кристаллы образуют или включения, или темные кристаллы, растущие от подложки к поверхности. Возможно, темная структурная составляющая является Г-фазой.

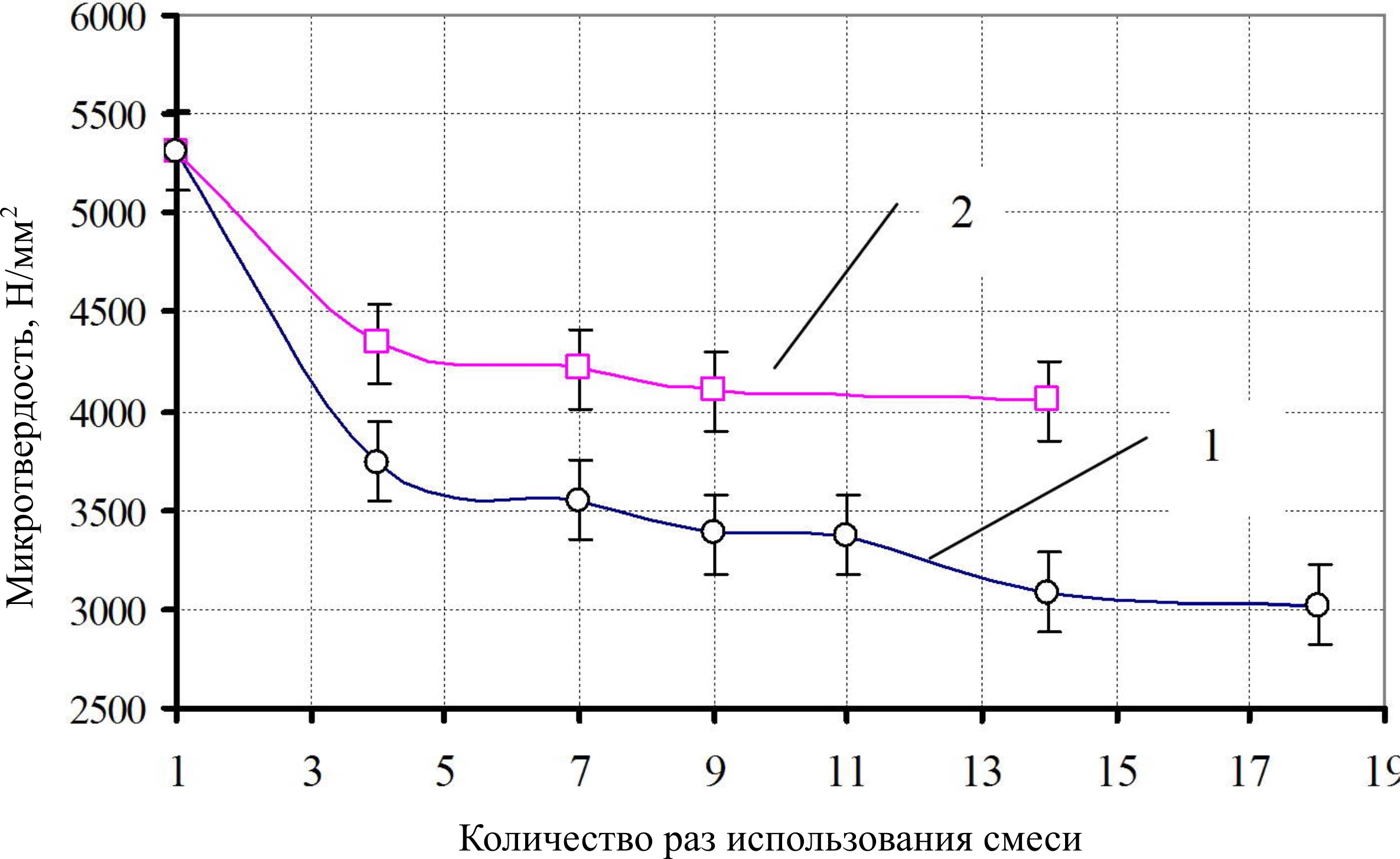

Влияние кратности использования смеси на содержание цинка в интерметаллидах оценивали по микротвердости, которую измеряли в верхней и нижней части слоя, на расстоянии 1/3 и 2/3 толщины (рис.2). При этом микротвердость отдельно δ1к- фазы измерять не удалось. Микротвердость δ1- фазы с увеличением числа опытов снижается.

Рисунок 2 – Зависимость микротвердости слоя интерметаллидов от кратности использования смеси

1 – на расстоянии 1/3 толщины

2 – на расстоянии 2/3 толщины

По направлению от поверхности к сердцевине микротвердость слоя δ1- фазы снижается примерно на 20%. Это может быть связано с тем, что δ1- фаза имеет переменный состав и на поверхности содержание Zn выше.

Выводы

Таким образом, смесь с исходным содержанием цинка 50% можно использовать без заметного ухудшения качества слоя до 15 раз. Эти результаты, в целом, подтверждают данные опубликованные в литературных источниках, которые также говорят о возможности использования одной и той же смеси в течение 10-15 опытов [1].

Список источников

- Проскуркин Е.В. Цинкование / Е.В. Проскуркин, В.А. Попович, А.Т. Мороз. – М.: Металлургия, 1988. – 528 с

- Описание технологии ДИСТЕК / DISTeK thermal diffusion technology & equipment. – Режим доступа: http://www.distekgroup.com/distek-ru/htm/process.htm/. – Дата доступа: 12.04.2016. - DiSTeK Technology.