Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Дослідження кінетики виснаження порошкової суміші для дифузійного цинкування

- Висновки

- Перелік посилань

Вступ

Цинкування є найбільш поширеним захисним покриттям на сталях. Це пояснюється відносною дешевизною матеріалу і технологій нанесення, а також задовільною стійкістю покриття.

Найбільше застосування знаходять технології гарячого і гальванічного цинкування. Першим способом обробляють, в основному, прокат, елементи металоконструкцій: лист, профілі. Гальванічно цинкують широку номенклатуру виробів метизів, деталі електроустаткування та інші дрібні вироби.

Недоліками перерахованих технологій є високі капітальні витрати, наявність шкідливих факторів, що помітний вплив на навколишнє середовище і погіршують умови праці.

У зв'язку з цим звертає на себе увагу технологія термодиффузионного цинкування. Вона має такі переваги: низькі капітальні витрати; нешкідливі вихідні речовини і відсутність токсичних відходів; високі механічні і корозійні властивості.

Термодифузійне покриття характеризується високим комплексом властивостей. Це обумовлено дифузійної природою покриття, відсутністю пір, високою міцністю зчеплення і твердістю. Ці особливості в сукупності з фазовим складом забезпечують підвищену корозійну стійкість покриття.

Найбільш поширеною є технологія дифузійного цинкування в порошкових сумішах. При цьому існує два підходи до формування складів порошкових сумішей. Згідно з традиційним підходом, суміш містить певну кількість цинкового порошку і, в міру використання, оновлюється свіжої[2]. Згідно технологіям, застосовуваним деякими сучасними виробниками,(див., Наприклад, [2]) суміш застосовується одноразово і містить таку кількість цинку, який необхідний для покриття заданої поверхні.

1. Актуальність теми

Актуальним завданням є домогтися складу порошкової суміші, яку можна використовувати для цинкування, без помітного погіршення якості цинкового шару

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є вивчення кінетики збідніння порошкової суміші для дифузійного цинкування.

3. Дослідження кінетики виснаження порошкової суміші для дифузійного цинкування

Обробку пластинчастих зразків зі сталі Ст 3 виконували в герметичному контейнері. Використовували суміш, що складається з 50% цинкового порошку, 49% піску і 1% хлористого амонію. Температура обробки становила 450-470°С. Тривалість - 3 години.

У кожному досвіді обробляли однакову кількість зразків з однаковим відстанню між ними і стінками контейнера. Після кожного досвіду суміш ретельно перемішували для усереднення складу.

Перші зразки мали характерний світло-сірий колір. Починаючи з сьомого досвіду, відбувається потемніння поверхні і налипання тонкої легко віддаляється кірки. Далі спостерігали появу плямистої забарвлення поверхні Візуально відзначалося зниження шорсткості поверхні.

Починаючи з п'ятнадцятого досвіду, починали з'являтися темні ділянки, посилилася неоднорідність забарвлення поверхні. У міру збільшення дослідів кількість темних ділянок і неоднорідність забарвлення зростала. В останніх двох дослідах спостерігали появи кольорів мінливості, що говорить про невелику товщині оцинкованого шару. При охолодженні повітря неминуче підсмоктується в контейнер. При цьому тонкі, з малим вмістом цинку, шари фарбуються в характерні для заліза кольори мінливості.

Дифузне цинкове покриття складається зі звичайних фазових шарів: δ1 - фази, яка часто має стовпчасті будова і містить тріщини, що з'явилися при виготовленні шліфа і Г - фазу.

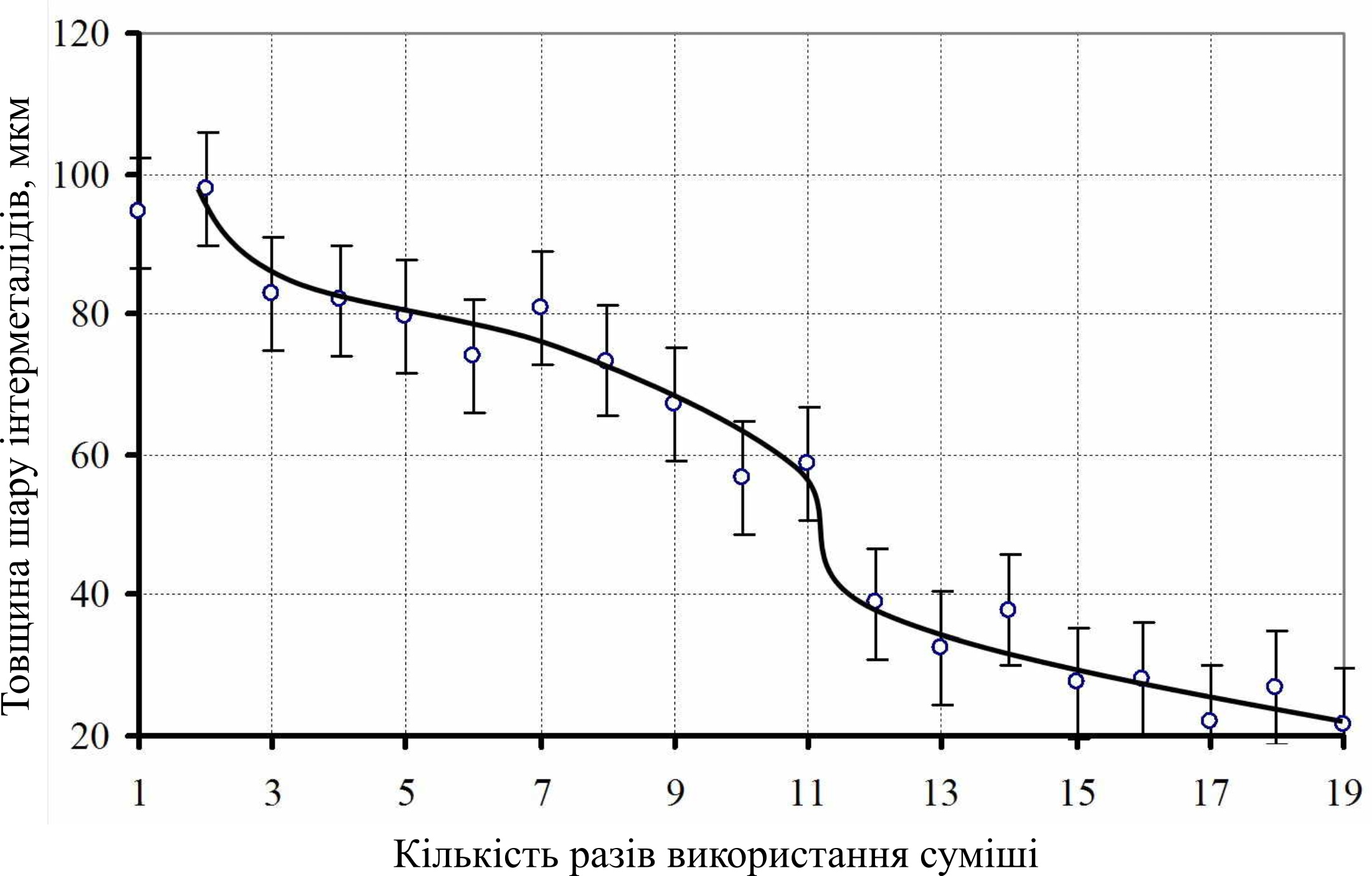

У міру збільшення кількості дослідів відбувається зниження товщини оцинкованого шару (рис.1). При цьому відбувається зміна відносної товщини фаз. Мікроструктура перших зразків представлена переважно δ1 - фазою і тонким шаром Г - фази. У міру збільшення кратності використання суміші в структурі з'явився новий шар, що примикає до Г - фазі, який судячи з його морфології є δ1к - фазою. Також, зі збільшенням числа дослідів зростає товщина шару Г - фази.

Рисунок 1 – Залежність товщини шару интерметаллидов від числа використання порошкової суміші

В останніх двох дослідах структура шару двухфазная і представлена світлими і темними кристалами, які чергуються, темні кристали утворюють або включення, або темні кристали, що ростуть від підкладки до поверхні. Можливо, темна структурна складова є Г - фазою.

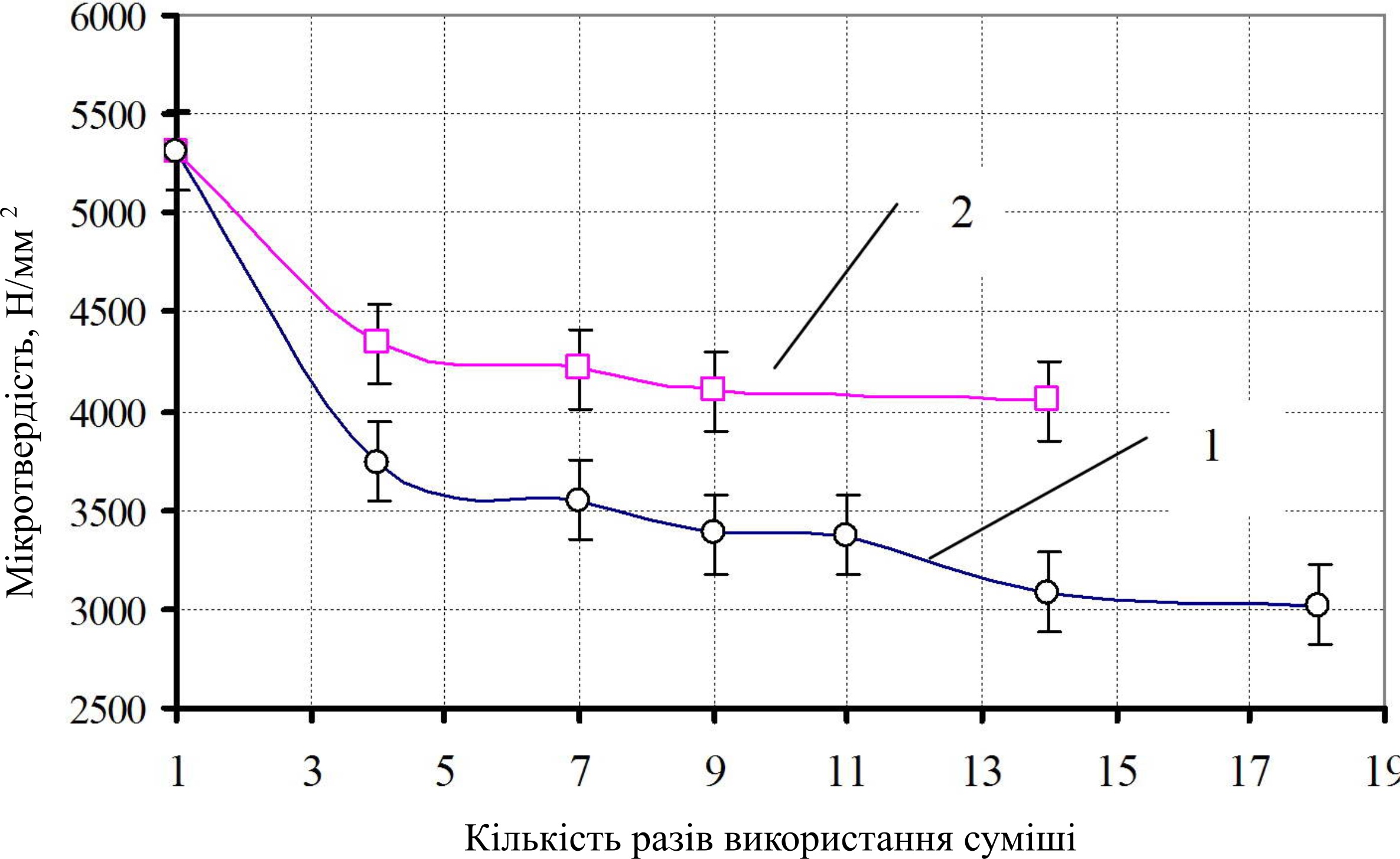

Вплив кратності використання суміші на вміст цинку в інтерметалідах оцінювали по мікротвердості, яку вимірювали у верхній і нижній частині шару, на відстані 1/3 і 2/3 товщини (рис.2). При цьому мікротвердість окремо δ1к- фази вимірювати не вдалося. Мікротвердість δ1- фази зі збільшенням числа дослідів знижується.

Рисунок 2 – Залежність мікротвердості шару интерметаллидов від кратності використання суміші

1 – на відстані 1/3 товщини

2 – на відстані 2/3 товщини

У напрямку від поверхні до серцевини мікротвердість шару δ1- фази знижується приблизно на 20%. Це може бути пов'язано з тим, що δ1- фаза має змінний склад і на поверхні вміст Zn вище.

Висновки

Таким чином, суміш з вихідним вмістом цинку 50% можна використовувати без помітного погіршення якості шару до 15 разів. Ці результати, в цілому, підтверджують дані опубліковані в літературних джерелах, які також говорять про можливість використання однієї і тієї ж суміші протягом 10-15 дослідів [1].

Перелік посилань

- Проскуркин Е.В. Цинкование / Е.В. Проскуркин, В.А. Попович, А.Т. Мороз. – М.: Металлургия, 1988. – 528 с

- Описание технологии ДИСТЕК / DISTeK thermal diffusion technology & equipment. – Режим доступа: http://www.distekgroup.com/distek-ru/htm/process.htm/. – Дата доступа: 12.04.2016. - DiSTeK Technology.