Реферат за темою випускної роботи

Ця версія роботи э не закінченою. Орієнтовна дата завершення досліджень за цією темою &ndash червень 2018 року. За кінцевим варіантом дисертації можете звертатися за електронною адресою Pashons26@gmail.com.

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 4. Фізико-хімичні основи процесу переробки ПЕТ

- 5. Експериментальна частина

- Висновки

- Перелік посилань

Вступ

Гідрофобізація – процес надання будь-яким речовинам або поверхням водовідштовхувальних властивостей. Ця якість дозволяє захистити поверхні від забруднень рідкої природи, збільшити їх термін служби і захистити від корозії. Зниження вологопоглинання виключає виникнення тріщин від замерзання вологи всередині будівельних конструкцій, а також гниття і набухання деревини.

З точки зору сипучих матеріалів зменшення гігроскопічності піску виключає їх злежування, освіту твердих грудок з дрібних частинок. Злипання частинок в шматки робить сипучі матеріали непридатними до використання. Гідрофобізація збільшує терміни зберігання сумішей.

Стандартними гидрофобизаторами для вогнегасних порошкових складів є аеросил АМ-1-300, біла сажа, кремнійорганічні рідини, які займають 3-5% від загальної маси порошку. Однак у даній роботі пропонується розглянути можливість использвания як гидрофобизаторов продукти переробки поліетилентерефталату.

1. Актуальність дослідження та його перспективи

Актуальність даного дослідження має подвійне обгрунтування. З одного боку, переробка поліетилентерефталату (ПЕТ), який становить більшу частину твердих побутових відходів (ТПВ) [1], в основному, пластикові пляшки і пакети, є важливим питанням сучасності через його повільного розкладання в навколишньому середовищі. Щорічно мільйони тварин в дикій середовищі вмирає через те, що потрапляють в пастки

з пластикових пляшок або з'їдають пластикові деталі [2]. Величезні земельні території відведені під звалища сміття, але їх вже виявляється недостатньо. Таким чином гостро встає питання переробки ТПВ і використанні так званого вторинного

пластика або продуктів його розпаду.

Друга сторона питання – гідрофобізація. Технологія гідрофобізації матеріалів в даний час застосовується вкрай широко. Зменшення гігроскопічності грає важливу роль в поліпшенні властивостей матеріалів як в побуті, так і на виробництві.

У продажу є спреї для текстилю та інших поверхонь, які надають речам водовідштовхувальні властивості, що допомагає захистити їх від рідких забруднень. Велика частина продукції лакофарбової промисловості також містить гідрофобізуючі агенти, так що при покритті деревини ними виключається її гниття, забезпечує стабільність розмірів і рівність поверхні (через відсутність набухання). Цементи, замішані з гідрофобізуючим агентом, також виходять більш міцними, вони не будуть вбирати вологу навіть при тому, що є пористим матеріалом. Таким чином споруди з гідрофобних матеріалів будуть довше залишатися надійними, усувається небезпека утворення тріщин в зимовий період часу через замерзання вологи всередині конструкцій.

Також важливу роль відіграє зменшення гігроскопічності сипучих матеріалів. Гідрофобний порошок має значно меншу гігроскопічність в порівнянні з необробленим аналогом, що дозволяє зменшити в ньому вміст вологи і схильність до поглинання вологи, виключає утворення грудок при зберіганні. Їх застосування може бути вкрай широке:

- В меліорації створюють прошарок з гідрофобного піску під родючим шаром грунту, щоб зменшити витрату води на полив полів і вимивання мінеральних речовин з верхнього шару грунту.

- В будівництві пісок використовують як прошарок для тепло- і гідроізоляції між поверхами, а цю функцію він може виконувати тільки в сухому вигляді.

- Дрібнодисперсні матеріали можуть зберігатися без спеціальних умов без сорбції вологи, злежування і втрати плинності, що дозволяє продовжити їх термін зберігання, спростити умови складування без шкоди подальшим технологічним процесам з використанням матеріалу.

В кожному випадку необхідно звертати увагу на різні властивості гідрофобізаторів, тому що крім виконання своєї основної функції він не повинен впливати на решті процес або погіршувати властивості матеріалу: наприклад, гідрофобний цемент не повинен ставати менш міцним, ніж вихідний, випаровування лаків і фарб не повинні стає токсичними, пісок, який використовується в меліорації, не повинен сприяти попаданню в культури шкідливих речовин, спрей, який використовується для захисту від забруднення тканин не повинен викликати роздратування на шкірі людини. Усі гідрофобізатори повинні швидко і легко розкладатися на нешкідливі компоненти в умовах навколишнього середовища.

З цієї точки зору особливий інтерес представляє процес гідрофобізації вогнегасних порошків. Застосування до них спеціального агента вимагає особливого розгляду його властивостей, а саме відсутність небезпечних реакцій на високу температуру (горіння, вибуховості) і можливості застосування до дрібнодисперсним частинкам. Гідрофобізатор може поліпшити вогнегасні здібності порошку не тільки захищаючи його від злежування, а й забираючи більше тепла в реакції горіння в тому випадку, якщо гідрофобизатор буде розкладатися при нагріванні з поглинанням великої кількості тепла [3].

2. Цілі та задачі дослідження

Ціллю даної роботи є визначення можливості використання продуктів термічної переробки поліетилентерефталату в якості гідрофобізатора для сипучих матеріалів, зокрема вогнегасних порошків, а також виявлення оптимальної технології застосування гідрофобізатора.

Об'єкт дослідження: дрібнодисперсні суміши.

Предмет дослідження: гідрофобні властивості дрібнодісперсних сумішей.

3. Перегляд досліджень та розробок з даного питання

На кафедрі хімічної технології палива факультету екології та хімічної технології ДонНТУ активно ведеться дослідницька діяльність з питань варіантів використання продуктів переробки пластикових пляшок. Магістром Грачовим І.О. детально розглянуті способи термоліза ТПВ на основі джерела [4]. Докладні експериментальні дані по декільком методам термічної переробки в лабораторних умовах наведені магістром Суркової А.О. [5]. Було проведено піроліз ПЕТ при температурах від 600 до 1000°С і визначений вихід летючих речовин для кожної з кінцевих температур, а також в якості альтернативи лужний гідроліз. Порівняно, хімічна переробка ПЕТ краще, так як не вимагає високих температур, використання реактивів дає більший простір для управління виходом продуктів реакції. При розщепленні пластика на олігомери і мономери шляхом проведення зворотної реакції його поліконденсації можливе повторне використання сировини для формування нового вироби з ПЕТ. Однак слід зазначити, що так званий вторинний пластик

не придатний для використання в якості тари для продуктів харчування, тому ідеальна картина постійної маси пластика, що знаходиться в циклі переробки та репродукції, є неможливою.

4. Фізико-хімічні основи процесу переробки ПЕТ

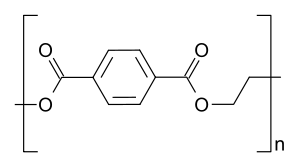

Поліетилентерефталат – полімер, мономер якого містить ароматичне ядро і карбонільну групу (мал. 1). При нагріванні відбувається деполимеризация. За отриманими в результаті лабораторних досліджень можна сказати, що в результаті процесів деструкції утворюється синтез газ, терефталевая і бензойна кислоти і голоядерние з'єднання. Відбуваються розриви аліфатичних С—С зв'язків, С—О зв'язків з виділенням CO і Н2, а завдяки наявності в середовищі піролізу водню відбувається розрив С=О зв'язку з утворенням гідроксильної групи.

Малюнок 1 – Структурна формула поліетилентерефталату

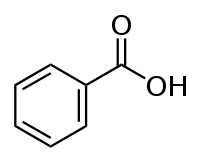

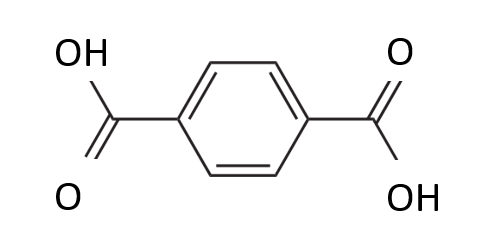

Таким чином деполимеризация ПЕТ з відривом двох пара-заступників призводить до утворення пеку, голоядерних ароматичних і поліароматичних сполук, деполимеризация і відрив одного із заступників бензольного кільця з насиченням воднем С=О зв'язку призводить до утворення бензойної кислоти (мал. 2), а насичення воднем двох пара-заступників по С=О зв'язку – до утворення терефталевої кислоти (мал. 3).

Малюнок 2 – Структурна формула бензойної кислоти

Лабораторні дослідження показали, що вихід твердих і рідких продуктів піролізу до газоподібним відноситься як 1:1. Проводився процес піролізу з швидким нагріванням, що дає підвищений вихід газоподібних продуктів, в стаціонарному режимі газу виділяється набагато менше. Нагрівання вівся до 600°С.

Малюнок 3 – Структурна формула терефталевої кислоти

Експиреметальна частина

При отриманні продуктів переробки ПЕТ були використані обидва методи, запропоновані Суркової А.О.

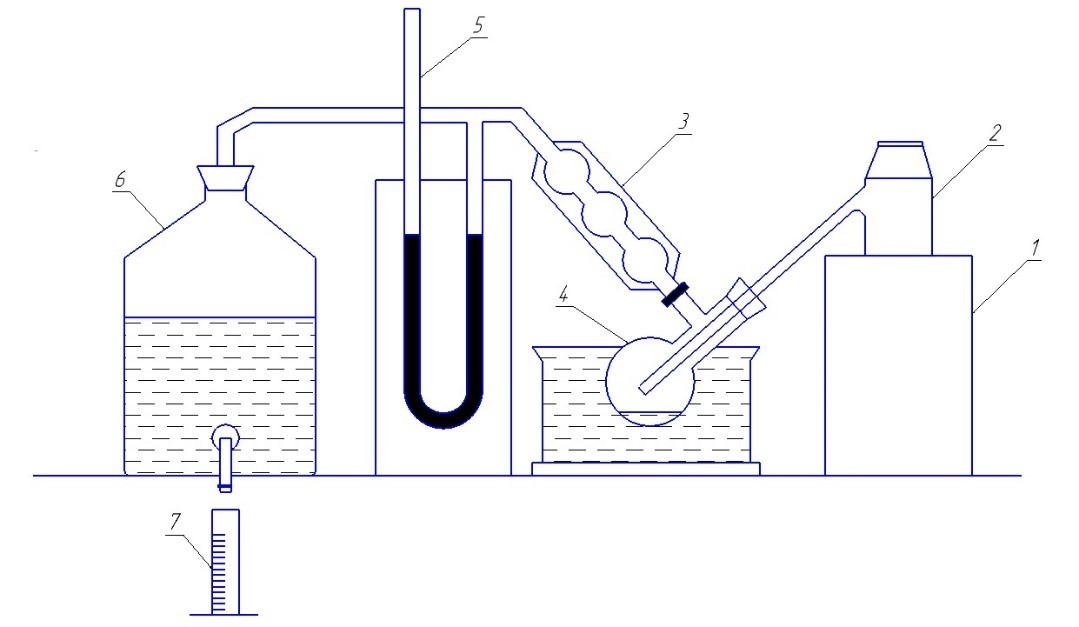

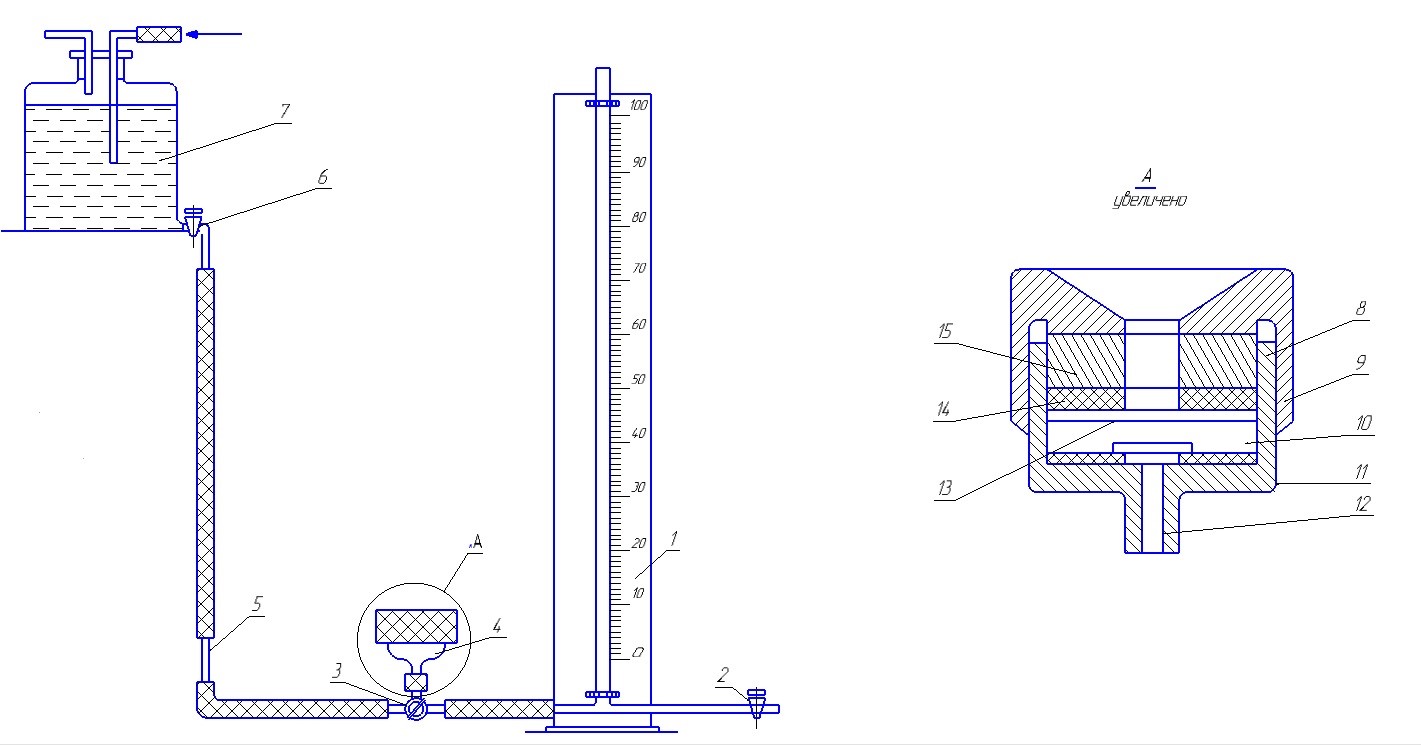

Для вивчення процесу термічної деструкції ПЕТ нами була зібрана установка, представлена на мал. 4. Термічну деструкцію поліетилентерефталату проводили при температурі 400°С з уловлюванням продуктів розкладання.

1 – електропіч; – реторта; 3 – холодильник; 4 – колба Вюрца; 5 – манометр; 6 – газосборнік; 7 – мірний циліндр

Малюнок 4 – Лабораторна установка напівкоксування ПЕТ

Для отримання сировини для гідрофобізації вогнегасних порошків був використаний метод низькотемпературного лужного гідролізу ПЕТ. Взято 24 г подрібненого до розмірів 5 на 5 мм пластика з попередньо очищених ПЕТ пляшок і відповідно до стехіометричного співвідношення з надлишком для збільшення виходу продукту 38 г NaOH. Для кращого перемішування реакційної суміші додана вода. Установка складається з плоскодонної колби, підігрівача реакційної суміші, зворотного водяного холодильника. Початком реакції вважаємо момент закипання реакційної суміші. Через 15 хвилин від початку кипіння в колбі виступає піна. Білий осад і буде шуканим продуктом. Реакція обмежується освітою на твердих частинках ПЕТ продукту, що ускладнює дифузію лугу до поверхні пластика.

За розчинністю в рідинах різної природи, щільності і виду полум'я при горінні було визначено, що в продуктах знаходяться бензойна і терефталієва кислоти. Обидві ці кислоти є поверхнево активними речовинами катіонного типу, а значить можуть надавати гідрофобні властивості матеріалів.

Для проведення досліджень в якості стенду для оцінки гідрофобних властивостей порошкових матеріалів, як прототип, використовували установку, представлену в ДОСТ 14839.13-2013 (мал. 5) [5].

1 – барометрична трубка; 2 – спусковий кран; 3 – триходовий кран; 4 – збірка; 5 – капілярна трубка; 6 – регулювальний кран; 7 – напірний посудину; 8 – корпус; 9 – кришка-гайка; 10 – випробний речовина; 11 – обмежувач; 12 – патрубок; 13 – гуртки фільтрувального паперу; 14 – гумові ущільнюючі кільця; 15 – металеве притискне кільце

Малюнок 5 – Схема приладу для визначення ступіні змочування порошків

Для більш наочного представлення результатів експериментів запропоновано в якості критерію змочуваності використовувати час, необхідний для повного заповнення пір в порошковому матеріалі. Досліджуваний матеріал, висушений при кімнатній температурі до повітряно-сухого стану, просівали через сита з сіткою з кольорового металу з номінальним розміром сторін осередків від 1,0 мм до 0,08 мм.

Для нанесення водовідштовхувальним плівки на частинки порошку до досліджуваного матеріалу певної фракції в кількості 100 г доливали 35 мл розчину гідрофобізатора в бензолі, відстоювали протягом 30 хвилин. Потім досліджуваний матеріал розкладали тонким шаром на підкладці і сушили при кімнатній температурі протягом доби до повітряно-сухого стану. Перед випробуванням досліджуваний матеріал ретельно перемішували.

Для аналізу відбирали пробу певної фракції в кількості 30 г. Пробу поміщали в підготовлену збірку. Постійну швидкість підйому води (константа гідродинамічного приладу) підтримували рівною 20 см/хв. Час змочування визначалося від моменту подачі води в збірку з напірного судини до моменту появи вологого плями на поверхні гуртка фільтрувального паперу, який покриває шар досліджуваного матеріалу [6]. Для кожного зразка проводили три паралельних визначення, за результатами яких обчислювали середнє арифметичне, округлюються до 1 с.

Для проведення подальших досліджень нами були обрані найбільш значущі фактори, що впливають на швидкість заповнення пір в порошковому матеріалі:

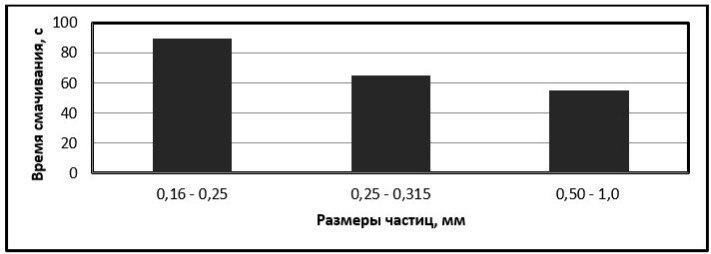

Для досліджень залежності гідрофобних властивостей матеріалу від його дисперсності (див. мал.6) використовували діоксид кремнію фракцій 1,0 - 0,5 мм, 0,315-0,250 мм, менше 0,250 мм.

Малюнок 6 – Залежність часу змочування піску від дисперсності

Як видно з діаграми, змочуваність залежить від розміру часток досліджуваного матеріалу. Чим більше частки, тим легше вода проникає в пори матеріалу.

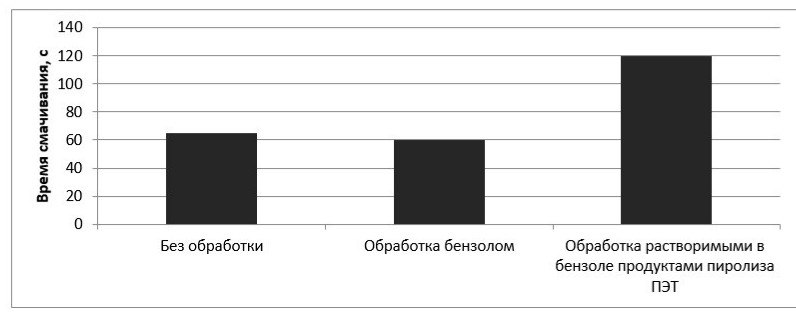

Подальші дослідження проводили з метою визначення впливу гідрофобних добавок на змочуваність порошкових матеріалів. Як було сказано раніше, в якості гідрофобних добавок ми використовували отримані в результаті піролізу поліетилентерефталату бензойну і терефталеву кислоти.

Для нанесення на частки дисперсного матеріалу наноплівок гідрофобізатора, останній розчиняли в бензолі і отриманим розчином обробляли дисперсний матеріал з наступним сушінням на повітрі (у витяжній шафі) при кімнатній температурі.

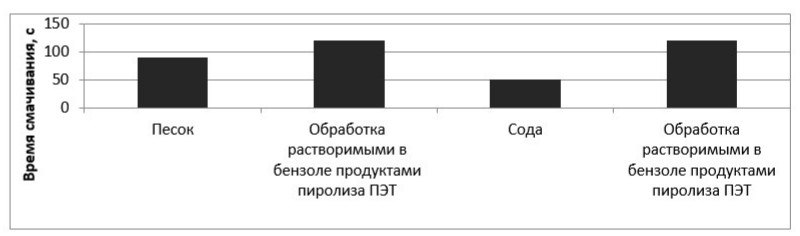

Провели дві серії експериментів з діоксидом кремнію фракції менше 0,250 мм. У першому експерименті діоксид кремнію обробили чистим бензолом (контрольна проба), а в другому – розчином гідрофобізатора в бензолі. Результати експерименту представлені на діаграмах (мал. 7 - 8).

Малюнок – 7 Залежність часу змочування піску від природи гідрофобізатора

Малюнок 8 – Залежність часу змочування від природи матеріалу

Як видно з представлених на малюнках результатів, нанесення гідрофобізатора збільшує час, необхідний для повного промокання порошкового матеріалу відповідно до ДОСТ 14839.13-2013 майже в два рази. Незначне зменшення часу повного промокання порошкового матеріалу після обробки чистим бензолом можна пояснити вимиванням жирів з поверхні зазначеного матеріалу.

Висновки

Результати проведених досліджень дозволяють зробити наступні висновки. Змочуваність залежить від розміру часток досліджуваного матеріалу. Чим більше частки, тим легше вода проникає в пори матеріалу. Нанесення на поверхню частинок сипучого матеріалу наноплівки гідрофобізатора значно збільшує час, необхідний для повного промокання порошкового матеріалу. Показана можливість використання в якості гідрофобізатора продуктів піролізу поліетилентерефталату - бензойну і терефталеву кислоти.

Подальші дослідження планується проводити, використовуючи для гідрофобізації існуючі вогнегасні порошкові склади, також перспективні новорозроблені.

Перелік посилань

- Маракулина А.Н. Рентабельность переработки ПЭТ бутылок / А.Н. Маракулина // Уральская горная школа – регионам, сборник докладов Международной научно-практической конференции. – Екатеринбург: Изд-во УГГУ, 2017. – с.626.

- Лунёва О.В. Основной источник загрязнения окружающей природной среды – отходы / О.В. Лунёва // Вести Автомобильно-дорожного института, 2011. – №1(12). – с. 181-187.

- Бобрышева С.Н., Боднарук В.Б., Кашлач Л.О., Горовых О.Г. Технологические особенности обеспечения гидрофобности огнетушащих порошков. // Чрезвычайные ситуации: образование и наука, 2008. – №2(3). – С.24-33.

- Дмитрук А. Ф. Исследование термодеструкции отходов растительного и синтетического происхождения / А. Ф. Дмитрук, Т. В. Крюк, Л. Ф. Пикула, В. Ю. Портнянский // [Электронный архив ДонНТУ]. – Режим доступа: http://ea.donntu.ru:8080/jspui/handle/123456789/3287

- Суркова А.О., Грачев И.О., Чернова О.А. Разработка технологии переработки отходов полиэтилентерефталата / А. О. Суркова, И. О. Грачев, О. А. Чернова // Охрана окружающей среды и рациональное использование природных ресурсов. Материалы X Международной научной конференции аспирантов и студентов. – Донецк, ДонНТУ – 2016.

- ГОСТ 14839.13-2013 Вещества взрывчатые промышленные. Методы определения водоустойчивости. – М. Стандартинформ. 2014. – 13 с.

- ГОСТ 26952-2009 Порошки огнетушащие. Общие технические требования и методы испытаний. – М. Стандартинформ, 2009. – 14 с.

- ГОСТ 4.107-83 Система показателей качества продукции. Порошки огнетушащие. Номенклатура показателей. – 7 с.

- Баратов, А. Н. Огнетушащие порошковые составы / А.Н. Баратов, Л.П. Вогман // – М.: Стройиздат, 1982. – 72 с.

- Абдурагимов, И. М. Физико-химические основы развития и тушения пожаров / И. М. Абдурагимов, В. Ю. Говоров, В. Е. Макаров – М.: Высшая инженерная пожарно-техническая школа МВД СССР, 1980. – 255 с.