Реферат по теме выпускной работы

Данная работа является не законченной. Планируемое время завершения - июнь 2018. За окончательным вариантом диссертации обращайтесь по электронному адрессу автора.

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 4. Физико-химические основы процесса переработки ПЭТ

- 5. Экспериментальная часть

- Выводы

- Список источников

Введение

Гидрофобизация – процесс придания каким-либо веществам или поверхностям водоотталкивающих свойств. Это качество позволяет защитить поверхности от загрязнений жидкой природы, увеличить их срок службы и защитить от коррозии. Снижение влагопоглощения исключает возникновение трещин от замерзания влаги внутри строительных конструкций, а также гниение и набухание древесины.

С точки зрения сыпучих материалов уменьшение гигроскопичности песка исключает их слеживание, образование твёрдых комков из мелких частиц. Слипание частиц в куски делает сыпучие материалы непригодными к использованию. Гидрофобизация увеличивает сроки хранения смесей.

Стандартными гидрофобизаторами для огнетушащих порошковых составов являются аэросил АМ-1-300, белая сажа, кремнийорганические жидкости, которые занимают 3-5% от общей массы порошка. Однако в данной работе предлагается рассмотреть возможность использвания в качестве гидрофобизаторов продукты переработки полиэтилентерефталата.

1. Актуальность темы

Актуальность данного исследования имеет двойственное обоснование. С одной стороны, переработка полиэтилентерефталата (ПЭТ), который составляет огромную часть твёрдых бытовых отходов (ТБО) [1], в основном, пластиковые бутылки и пакеты, является важным вопросом современности из-за его медленного разложения в окружающей среде. Ежегодно миллионы животных в дикой среде умирает из-за того, что попадают в ловушки

из пластиковых бутылок или съедают пластиковые детали [2]. Огромные земельные территории отведены под свалки мусора, но их уже оказывается недостаточно. Таким образом остро встаёт вопрос о переработке ТБО и использовании так называемого вторичного

пластика или продуктов его распада.

Вторая сторона вопроса – гидрофобизация. Технология гидрофобизации материалов в настоящее время применяется крайне широко. Уменьшение гигроскопичности играет важную роль в улучшении свойств материалов как в быту, так и на производстве.

В продаже имеются спреи для текстиля и других поверхностей, которые придают вещам водоотталкивающие свойства, что помогает защитить их от загрязнений различной жидкообразной природы. Большая часть продукции лакокрасочной промышленности также содержит гидрофобизирующие агенты, так что при покрытии древесины ими исключается её гниение, обеспечивает стабильность размеров и ровность поверхности (ввиду отсутствия набухания). Цементы, замешанные с гидрофобизирующим агентом, также получаются более прочными, они не будут впитывать влагу даже при том, что являются пористым материалом. Таким образом постройки из гидрофобных материалов будут дольше оставаться надёжными, устраняется опасность трещинообразования в зимний период времени из-за замерзания влаги внутри конструкций.

Также важную роль играет уменьшение гигроскопичности сыпучих материалов. Гидрофобный порошок обладает значительно меньшей гигроскопичностью по сравнению с необработанным аналогом, что позволяет уменьшить в нём содержание влаги и склонность к влагополлощению, исключает образование комков при хранении. Их применение может быть крайне широко:

- B мелиорации создают прослойку из гидрофобного песка под плодородным слоем почвы, чтобы уменьшить расход воды на полив полей и вымывание минеральных веществ из верхнего слоя почвы.

- B строительстве песок используют как тепло- и гидроизолирующую прослойку между этажамиа эту функцию он может выполнять только в сухом виде;

- В мелкодисперсные материалы могут храниться без специальных условий без сорбции влаги, слёживания и потери текучести, что позволяет продлить их срок хранения, упростить условия складирования без ущерба дальнейшим технологическим процессам с использованием материала.

В каждом случае необходимо обращать внимание на различные свойства гидрофобизаторов, так как помимо выполнения своей основной функции он не должен влиять на остальной процесс или ухудшать свойства материала: например, гидрофобный цемент не должен становиться менее прочным, чем исходный, испарения лаков и красок не должны становится токсичными, песок, используемый в мелиорации, не должен способствовать попаданию в культуры вредных веществ, спрей, используемый для защиты от загрязнения тканей не должен вызывать раздражение на коже человека. Все гидрофобизаторы должны быстро и легко разлагаться на безвредные компоненты в условиях окружающей среды.

С этой точки зрения особый интерес представляет процесс гидрофобизации огнетушащих порошков. Применение к ним специального агента требует особого рассмотрения его свойств, а именно отсутствие опасных реакций на высокую температуру (горение, взрываемость) и возможности применения к мелкодисперсным частицам. Гидрофобизатор может улучшить огнетушащую способность порошка не только защищая его от слеживания, а и забирая больше тепла в реакции горения в том случае, если гидрофобизатор будет разлагаться при нагревании с поглощением большого количества тепла [3].

2. Цель и задачи исследования

Целью данной работы является определение возможности использования продуктов термической переработки полиэтилентерефталата в качестве гидрофобизатора для сыпучих материалов, в частности огнетушащих порошков, а также выявление оптимальной технологии применения гидрофобизатора.

Объект исследования: мелкодисперсные смеси.

Предмет исследования: гидрофобные свойства мелкодисперсных систем.

В рамках магистерской работы планируется получение актуальных научных результатов по влагостойскости различных мелкодисперсных смесей в зависимости от их обработки гидрофобизаторами в разном процентном соотношении.

3. Обзор исследований и разработок

На кафедре химической технологии топлива факультета экологии и химической технологии ДонНТУ активно ведётся исследовательская деятельность по вопросам вариантов использования продуктов переработки пластиковых бутылок. Магистром Грачёвым И.О. подробно рассмотрены способы термолиза ТБО на основе источника [4]. Подробные экспериментальные данные по нескольким методам термической переработки в лабораторных условиях приведены магистром Сурковой А.О. [5]. Был проведен пиролиз ПЭТ при температурах от 600 до 1000°С и определён выход летучих веществ для каждой из конечных температур, а также в качестве альтернативы щелочной гидролиз. Сравнительно, химическая переработка ПЭТ предпочтительнее, так как не требует высоких температур, использование реактивов даёт большее пространство для управления выходом продуктов реакции. При расщеплении пластика на олигомеры и мономеры путём проведения обратной реакции его поликонденсации возможно повторное использование сырья для формирования нового изделия из ПЭТ. Однако следует отметить, что так называемый вторичный пластик

не пригоден для использования в качестве тары для продуктов питания, поэтому идеальная картина постоянной массы пластика, находящейся в цикле переработки и репродукции, является невозможной.

4. Физико-химические основы процесса переработки ПЭТ

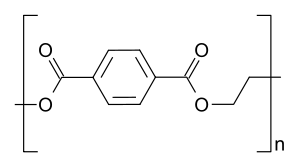

Полиэтилентерефталат &ndash полимер, мономер которого содержит ароматическое ядро и карбонильную группу (рис. 1). При нагреве происходит деполимеризация. По полученным в результате лабораторных исследований можно сказать, что в результате процессов деструкции образуется синтез газ, терефталевая и бензойная кислоты и голоядерные соединения. Происходят разрывы алифатических С—С связей, С—О связей с выделением CO и Н2, а благодаря наличию в среде пиролиза водорода происходит разрыв С=О связи с образованием гидроксильной группы.

Рисунок 1 – Структурная формула полиэтилентерефталата

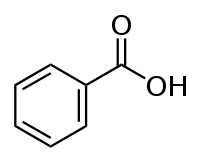

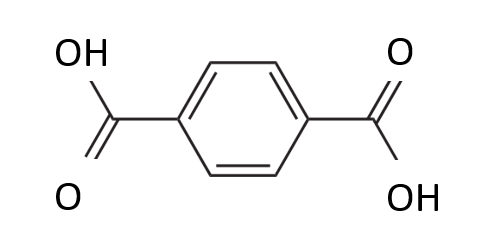

Таким образом деполимеризация ПЭТ с отрывом двух пара-заместителей приводит к образования пека, голоядерных ароматических и полиароматических соединений, деполимеризация и отрыв одного из заместителей бензольного кольца с насыщением водородом С=О связи приводит к образованию бензойной кислоты (рис. 2), а насыщение водородом двух пара-заместителей по С=О связи – к образованию терефталевой кислоты (рис. 3).

Рисунок 2 – Структурная формула бензойной кислоты

Лабораторные исследования показали, что выход твёрдых и жидких продуктов пиролиза к газообразным относится как 1:1. Проводился процесс пиролиза с быстрым нагревом, что даёт повышенный выход газообразных продуктов, в стационарном режиме газа выделяется намного меньше. Нагрев вёлся до 600°С.

Рисунок 3 – Структурная формула терефталиевой кислоты

Экспериментальная часть

При получении продуктов переработки ПЭТ были использованы оба метода, предложенные Сурковой А.О.

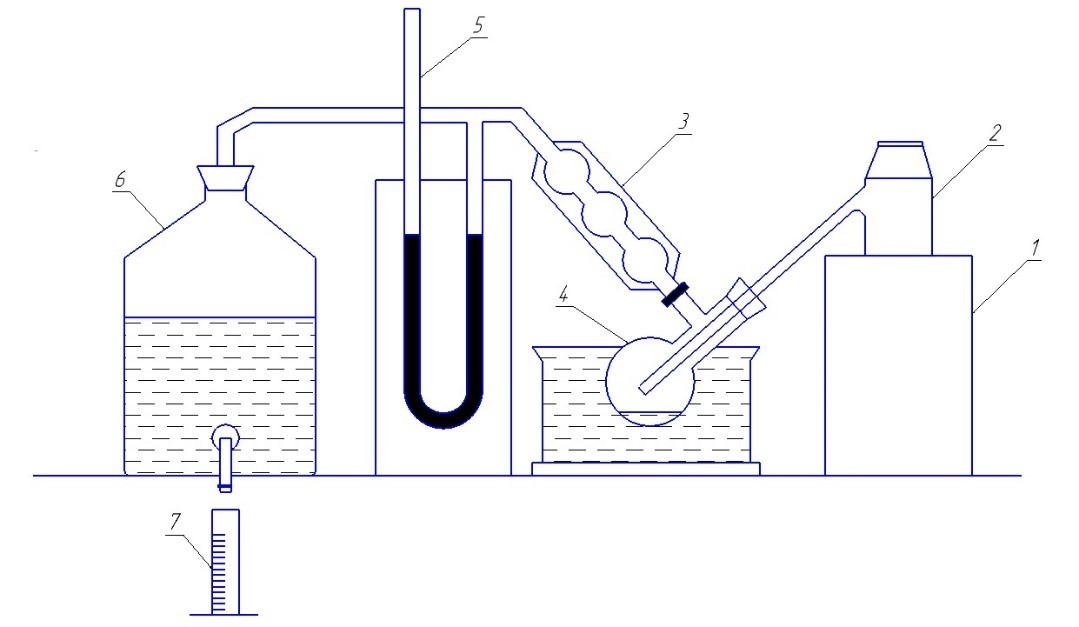

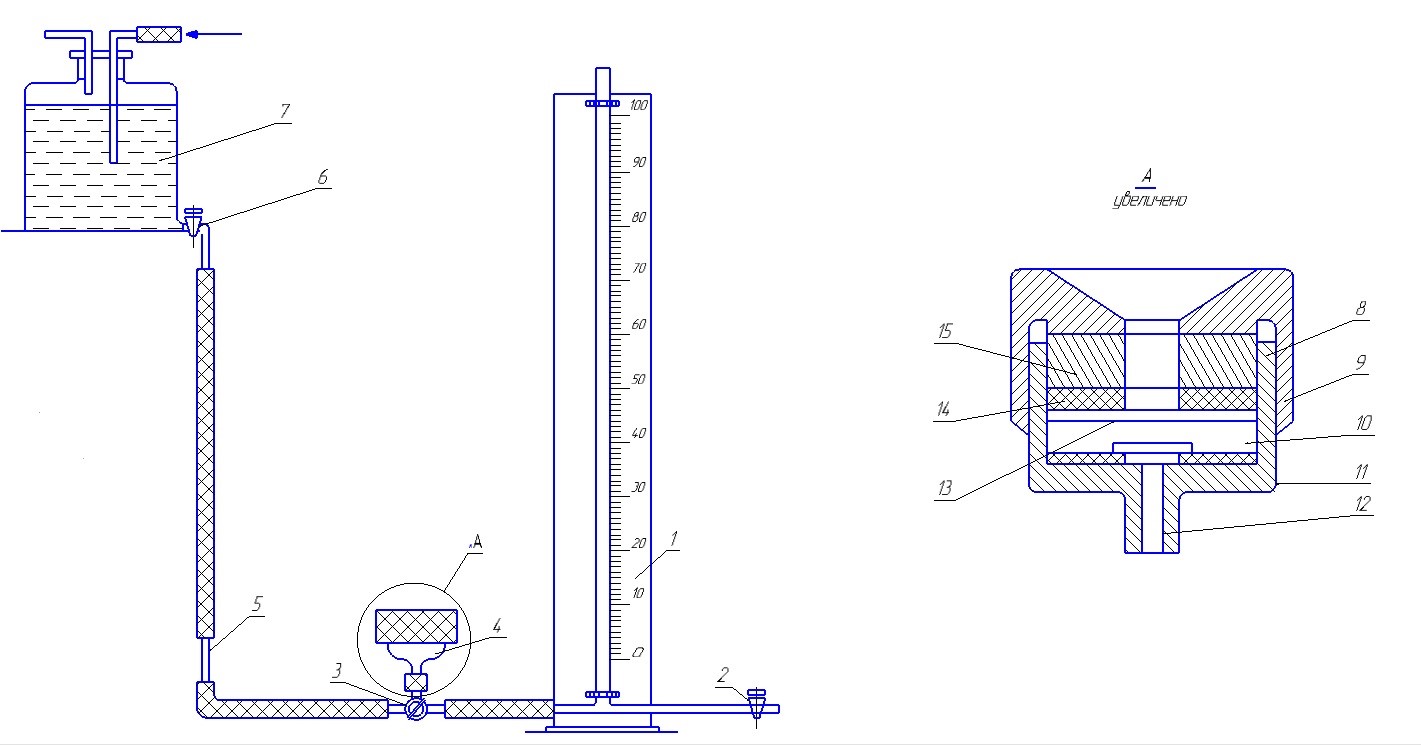

Для изучения процесса термической деструкции ПЭТ нами была собрана установка, представленная на рис. 4. Термическую деструкцию полиэтилентерефталата проводили при температуре 400°С с улавливанием продуктов разложения.

1 – электропечь; 2 – реторта; 3 – холодильник; 4 – колба Вюрца; 5 – манометр; 6 – газосборник; 7 – мерный цилиндр

Рисунок 4 – Структурная формула полукоксования ПЭТ

Для получения сырья для гидрофобизации огнетушащих порошков был использован метод низкотемпературного щелочного гидролиза ПЭТ. Взято 24 г измельченного до размеров 5 на 5 мм пластика из предварительно очищенных ПЭТ бутылок и по стехиометрическому соотношению с избытком для увеличения выхода продукта 38 г NaOH. Для лучшего перемешивания реакционной смеси добавлена вода. Установка состоит из плоскодонной колбы, подогревателя реакционной смеси, обратного водяного холодильника. Началом реакции считаем момент закипания реакционной смеси. Спустя 15 минут от начала кипения в колбе выступает пена. Белый осадок и будет искомым продуктом. Реакция ограничивается образованием на твёрдых частицах ПЭТ продукта, что затрудняет диффузию щёлочи к поверхности пластика.

По растворимости в жидкостях разной природы, плотности и виду пламени при горении было определено, что в продуктах находятся бензойная и терефталевая кислоты. Обе эти кислоты являются поверхностно активными веществами катионного типа, а значит могут придавать гидрофобные свойства материалам.

Для проведения исследований в качестве стенда для оценки гидрофобных свойств порошковых материалов, в качестве прототипа, использовали установку, представленную в ГОСТ 14839.13-2013 (рис. 5) [5].

1 – барометрическая трубка; 2 – спусковой кран; 3 – трехходовый кран; 4 – сборка; 5 – капиллярная трубка; 6 – регулировочный кран; 7 – напорный сосуд; 8 – корпус; 9 – крышка-гайка; 10 – испытуемое вещество; 11 – ограничитель; 12 – патрубок; 13 – кружки фильтровальной бумаги; 14 – резиновые уплотняющие кольца; 15 – металлическое прижимное кольцо

Рисунок 5 – Схема прибора для определения смачиваемости порошков

Для более наглядного представления результатов экспериментов предложено в качестве критерия смачиваемости использовать время, необходимое для полного заполнения пор в порошковом материале. Исследуемый материал, высушенный при комнатной температуре до воздушно-сухого состояния, просеивали через сита с сеткой из цветного металла с номинальным размером сторон ячеек от 1,0 мм до 0,08 мм.

Для нанесения водоотталкивающей пленки на частицы порошка к исследуемому материалу определённой фракции в количестве 100 г приливали 35 мл раствора гидрофобизатора в бензоле, отстаивали в течение 30 минут. Затем исследуемый материал раскладывали тонким слоем на подложке и сушили при комнатной температуре в течение суток до воздушно-сухого состояния. Перед испытанием исследуемый материал тщательно перемешивали.

Для анализа отбирали пробу определённой фракции в количестве 30 г. Пробу помещали в подготовленную сборку. Постоянную скорость подъёма воды (константа гидродинамического прибора) поддерживали равной 20 см/мин. Время смачивания определялось от момента подачи воды в сборку из напорного сосуда до момента появления влажного пятна на поверхности кружка фильтровальной бумаги, покрывающего слой исследуемого материала [6]. Для каждого образца проводили три параллельных определения, по результатам которых вычисляли среднее арифметическое, округляемое до 1 с.

Для проведения дальнейших исследований нами были выбраны наиболее значимые факторы, влияющие на скорость заполнения пор в порошковом материале:

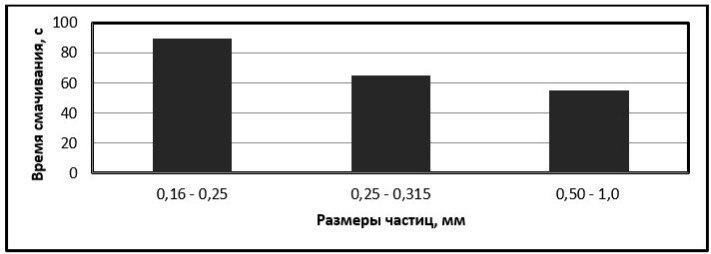

Для исследований зависимости гидрофобных свойств материала от его дисперсности (см. рис.6) использовали диоксид кремния фракций 1,0 – 0,5 мм, 0,315–0,250 мм, меньше 0,250 мм.

Рисунок 6 – Зависимость времени смачивания песка от дисперсности

Как видно из диаграммы смачиваемость зависит от размера частиц исследуемого материала. Чем крупнее частицы, тем легче вода проникает в поры материала.

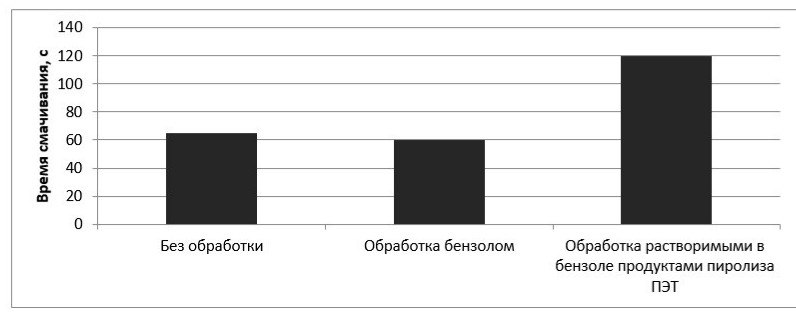

Дальнейшие исследования проводили с целью определения влияния гидрофобных добавок на смачиваемость порошковых материалов. Как было сказано ранее, в качестве гидрофобных добавок мы использовали полученные в результате пиролиза полиэтилентерефталата бензойную и терефталевую кислоты.

Для нанесения на частицы дисперсного материала нанопленок гидрофобизатора, последний растворяли в бензоле и полученным раствором обрабатывали дисперсный материал с последующей сушкой на воздухе (в вытяжном шкафу) при комнатной температуре.

Провели две серии экспериментов с диоксидом кремния фракции меньше 0,250 мм. В первом эксперименте диоксид кремния обработали чистым бензолом (контрольная проба), а во втором – раствором гидрофобизатора в бензоле. Результаты эксперимента представлены на диаграммах (рис. 7 – 8).

Рисунок 7 – Зависимость времени смачивания песка от природы гидрофобизатора

Рисунок 8 – Зависимость времени смачивания от природы материала

Как видно из представленных на рисунках результатов, нанесение гидрофобизатора увеличивает время, необходимое для полного промокания порошкового материала в соответствии с ГОСТ 14839.13-2013 почти в два раза. Незначительное уменьшение времени полного промокания порошкового материала после обработки чистым бензолом можно объяснить вымыванием жиров с поверхности указанного материала.

Выводы

Результаты проведенных исследований позволяют сделать следующие выводы. Смачиваемость зависит от размера частиц исследуемого материала. Чем крупнее частицы, тем легче вода проникает в поры материала. Нанесение на поверхность частиц сыпучего материала нанопленки гидрофобизатора значительно увеличивает время, необходимое для полного промокания порошкового материала. Показана возможность использования в качестве гидрофобизатора продуктов пиролиза полиэтилентерефталата – бензойную и терефталевую кислоты.

Дальнейшие исследования планируется проводить, используя для гидрофобизации существующие огнегасящие порошковые составы с уменьшеным количеством гидрофобизирующего агента.

Список источников

- Маракулина А.Н. Рентабельность переработки ПЭТ бутылок / А.Н. Маракулина // Уральская горная школа – регионам, сборник докладов Международной научно-практической конференции. – Екатеринбург: Изд-во УГГУ, 2017. – с.626.

- Лунёва О.В. Основной источник загрязнения окружающей природной среды – отходы / О.В. Лунёва // Вести Автомобильно-дорожного института, 2011. – №1(12). – с. 181-187.

- Бобрышева С.Н., Боднарук В.Б., Кашлач Л.О., Горовых О.Г. Технологические особенности обеспечения гидрофобности огнетушащих порошков. // Чрезвычайные ситуации: образование и наука, 2008. – №2(3). – С.24-33.

- Дмитрук А. Ф. Исследование термодеструкции отходов растительного и синтетического происхождения / А. Ф. Дмитрук, Т. В. Крюк, Л. Ф. Пикула, В. Ю. Портнянский // [Электронный архив ДонНТУ]. – Режим доступа: http://ea.donntu.ru:8080/jspui/handle/123456789/3287

- Суркова А.О., Грачев И.О., Чернова О.А. Разработка технологии переработки отходов полиэтилентерефталата / А. О. Суркова, И. О. Грачев, О. А. Чернова // Охрана окружающей среды и рациональное использование природных ресурсов. Материалы X Международной научной конференции аспирантов и студентов. – Донецк, ДонНТУ – 2016.

- ГОСТ 14839.13-2013 Вещества взрывчатые промышленные. Методы определения водоустойчивости. – М. Стандартинформ. 2014. – 13 с.

- ГОСТ 26952-2009 Порошки огнетушащие. Общие технические требования и методы испытаний. – М. Стандартинформ, 2009. – 14 с.

- ГОСТ 4.107-83 Система показателей качества продукции. Порошки огнетушащие. Номенклатура показателей. – 7 с.

- Баратов, А. Н. Огнетушащие порошковые составы / А.Н. Баратов, Л.П. Вогман // – М.: Стройиздат, 1982. – 72 с.

- Абдурагимов, И. М. Физико-химические основы развития и тушения пожаров / И. М. Абдурагимов, В. Ю. Говоров, В. Е. Макаров – М.: Высшая инженерная пожарно-техническая школа МВД СССР, 1980. – 255 с.