Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований по теме

- 4. Основная часть

- Выводы

- Список источников

Введение

В настоящее время практически отсутствуют исследования потоков жидкости как средства для эвакуации и транспортирования и силового воздействия на сыпучие материалы.

Проанализируем существующие способы теоретического описания силы гидромеханического воздействия с параметрами системы подачи СОЖ в зону резания.

В связи с этим представляется актуальным с единых теоретических позиций рассмотреть и установить основные закономерности гидромеханического воздействия струй жидкости на различные сыпучие материалы – металлическую и неметаллическую стружку, разрушенный уголь, руды различных металлов и т.д. и на этой основе разработать методику определения основных параметров устройств, предназначенных для гидромеханического воздействия на сыпучие материалы.

1. Актуальность темы

Интенсификация процессов механической обработки металлов, внедрение высокопроизводительного оборудования, автоматизированных процессов, широкое исследование конструкционных материалов приводят к тому, что обработка металлов резанием зачастую становится невозможной без применения эффективных смазочно-охлаждающих жидкостей (СОЖ). Применение их является большим и реальным резервом повышения износостойкости абразивного инструмента, производительности обработки и качества обработанной поверхности. [1,2]

Анализ литературных источников показал, что достаточно полно теоретически исследованы только затопленные непрерывные струи, и которым относят струи, распространяемые в среде с той же плотностью, вязкостью и с такими же физическими свойствами. Незатопленные же водяные струи имеют плотность вещества жидкости больше плотности среды(воздуха), в которую они истекают, а характер физических явлений при истечении воды из насадок в предлагаемых технических решениях отличен от тех явлений и закономерностей, которые имеют место при газовых затопленных струях. Поэтому для моделирования предлагаемых систем с гидромеханическим воздействием струй на сыпучие материалы необходимо установить и проанализировать зависимости, позволяющие определить основные параметры незатопленных струй.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является обеспечение повышения стойкости шлифовального инструмента за счет управления характеристиками СОЖ и параметрами ее потока.

Основные задачи исследования:

- Методика проведения испытаний абразивных кругов и смазно-охлаждающих жидкостей в процессе плоского шлифования.

- Разработка и исследование эффективной смазочноохлаждающей жидкости для механической обработки.

- Влияние различных водосмешиваемых смазочно-охлаждающих технических средств на процесс абразивной обработки.

Объект исследования: процесс взаимодействия шлифовального круга и обрабатываемой заготовки при плоском шлифовании с применением СОЖ.

Предмет исследования: влияние характеристик СОЖ и параметров его потока на роботуспоосбность и стойкость шлифовально круга.

3. Обзор исследований по теме

Для теоретического определения силы давления струи жидкости на твердую преграду используют гидравлическое уравнение количества движения (уравнения секундного движения) [3]

Смысл этого уравнения заключается в следующем: при переходе от одной выделенной в потоке контрольной поверхности к другой поверхности сумма проекций на любую координатную ось внешних сил Px, действующих на отсек потока между контрольными поверхностями, равна произведению массового расхода потока Qm на приращение проекций на ту же ось средних скоростей жидкости V2x и V1x, движущейся через контрольные поверхности [3]. После преобразований гидравлического уравнения количества движения , получают силу давления перед насадком

где ρ – плотность жидкости;

μ -динамическая вязкость жидкости;

ωH - живое сечение потока;

g – ускорение свободного падения;

H – напор.

Зависимость может быть использована при моделировании и определении параметров устройств, предусматривающих подвод жидкости непосредственно в зону транспортирования сыпучего материала. В этом случае взаимодействия потока жидкости с потоком сыпучего материала предусматривается непосредственно в конце насадка, как например, в одном из технических решений в соответствии с [3].

Однако, уравнение справедливо только для начального участка струи. С удалением от насадка сила уменьшается – это легко показать, применяя уравнение Бернулли для двух сечений горизонтальной струи относительно плоскости сравнения, проходящего по ее оси. В этом случае можно записать:

где α – коэффициент Кориолиса.

Потери напора, обусловленные действием внешней среды, трением и завихрением частиц, приводят к уменьшению кинетической энергии, а следовательно, и к уменьшению средней скорости V2 по мере удаления струи от места ее выхода из насадка

В соответствии с уравнением неразрывности снижения скорости по длине вызывает расширение струи. Этот процесс сопровождается захватом частиц внешней среды струей, следовательно, расходуется кинетическая энергия – струя затормаживается и, наконец, разрушается. Незатопленная водяная струя, вылетающая из насадки, имеет три характерных участка: первый участок, называемый начальным (LH), характеризуется наличием плотного ядра, в котором скорости и динамические давления постоянны и равны скорости и динамическому давлению при вылете струи из насадка; на втором участке, называемом основным (Lосн), струя воды, хотя и имеет ещё сравнительно плотную центральную зону, но на поверхности уже насыщена пузырьками воздуха; на третьем участке, называемом неэффективным (Lнеэф), струя состоит главным образом из разорванных струек и капель воды в воздушной среде.

Очевидно, что при разработке систем с гидромеханическим воздействием на сыпучие материалы с целью достижения наибольшей их эффективности следует использовать именно начальный участок струи, в пределах которого ядро сплошного нераспавшегося потока движется с постоянной скоростью, равной скорости истечения потока из отверстия насадка. Оценочно для водяных незатопленных струй в частности, для гидромониторных, длина начального участка в соответствии с [3] может быть принята

где dH - диаметр насадка.

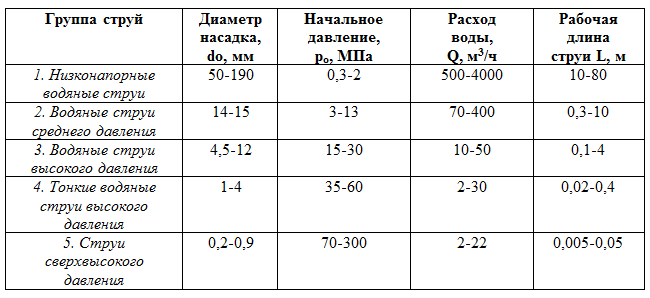

В общем случае длина начального участка зависит от многих факторов, в первую очередь – от начальных параметров струи. В зависимости от начальных параметров струи, применяемых для гидромеханического воздействия, в [5] предложена их классификация (см. табл.1).

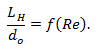

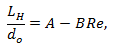

Влияние начальных параметров струи на безразмерную длину начального участка устанавливается зависимостью, полученной экспериментально [3]

Эта зависимость для низконапорных водяных струй и струй среднего давления (в соответствии с приведенной классификацией) выражается уравнением

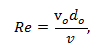

где Re – число Рейнольдса для начального сечения струи, определяемое как

где vo -скорость истечения струи;

do - диаметр насадка;

ν – кинематический коэффициент вязкости (для воды при t=20o Cν=0,0101);

A и В – эмпирические коэффициенты, значения которых определяется конструктивными особенностями струеформирующего устройства.

Эффективность предлагаемых транспортирующих устройств с дополнительным гидромеханическим воздействием на сыпучие материалы в конечном счете определяется величиной силы действия струи на перемещаемый материал.

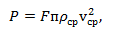

Для получения зависимости, позволяющей определять силу действия струи на плоскую гладкую преграду, используется теорема о количестве движения. В результате получается уравнение для всех видов струй приведенной классификации

где vср - средняя скорость струи на расстоянии L от насадка до преграды;

Fп – полная площадь поперечного сечения аэрированной струи на расстоянии L от насадка;

ρср – средняя плотность аэрированной струи на расстоянии L от насадка.

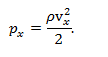

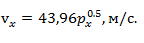

Средняя скорость струи v на расстоянии L от насадка определяется исходя из выражения

После преобразования равенства с учетом размерностей и коэффициента скорости получаем

Здесь p – давление в МПа, а индекс х обозначает положение точки в сечение струи с определенными давлением и скоростью.

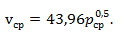

Средняя скорость по сечению струи определяется из выражения

В общем случае среднее динамическое давление струи pcp=f1(po, L/do) и определяется по эмпирическим уравнениям в зависимости от вида струи.

Средняя плотность аэрированной струи на расстоянии L от преграды ρcp=f2(po, L/do) и определяется также по эмпирическим уравнениям в зависимости от вида струи в соответствии с приведенной классификацией. [4]

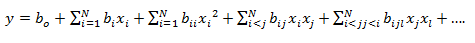

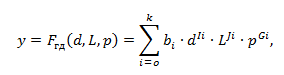

Регрессионная модель представляется в виде [5]

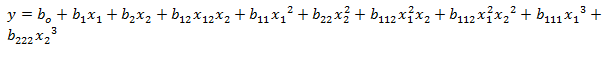

Кубическая трехмерная модель имеет вид

Из приведенных выражений видно, что для нелинейных моделей объём вычислительной работы существенно возрастает по сравнению с линейными моделями.

В тоже время оценка степени адекватности линейных моделей показала их практическую непригодность для использования даже в инженерных расчётах. [4]

Для её уменьшения рекомендуется различные приемы, в частности, «кодирование» величин, возводимых в степень, и др. Однако объём вычислений применительно к неавтоматизированным расчетам для полиномов высоких порядков и в этом случае остается весьма значительным. Поэтому при разработке нелинейных моделей использованы специальные компьютерные программы, для чего зависимость представлена в виде

где bi –коэффициенты уравнения множественной регрессии ( i=0,1,…k );

Ii, Ji, Gi – показатели степени при независимых переменных уравнениях регрессии;

k – число членов уравнения регрессии.

4. Основная часть

Испытательный стенд для исследования процесса плоского шлифования. Стенд включает в себя плоскошлифовальный станок мод. 3Д71, динамометрическую установку, приспособлений для измерения снимаемого припуска и износа круга, оптическую приставку для наблюдения за рабочей поверхностью круга и обрабатываемой поверхностью, приспособление для измерения шероховатости обработанной поверхности.

Стенд позволяет контролировать следующие показатели процесса шлифования: составляющие силы шлифования (Рz, Ру, Рх), снимаемый припуск, радиальный износ круга, отклонение от цилиндричности и круглости рабочей поверхности круга, шероховатость обработанной поверхности без снятия образца со стола станка[6].

Динамометрическая установка состоит из динамометра УДМ-100, усилителя, аналогово-цифрового преобразователя и персонального компьютера. Динамометр устанавливается на столе станка и фиксируется магнитным полем.

Аналого-цифровой преобразователь предназначен для преобразования аналогового сигнала, получаемого в динамометре, в цифровой и передачу его на ПК[7].

Значения составляющих силы шлифования определены в вольтах. Для перевода их в ньютоны производится тарировка динамометра с помощью набора грузов. Умножая на тарировочный коэффициент значения, полученные непосредственно при проведении испытания, получаем искомую величину силы в ньютонах. Тарировка заключается в нагружении динамометра эталонными грузами, фиксировании получаемого выходного сигнала с АЦП с последующей статистической обработкой данных. В результате получаем тарировочные графики по каждой из составляющих силы шлифования.

Перед началом испытаний было проведено измерение предела чувствительности динамометра УДМ 100 [8].

Для определения статистической погрешности измерений необходимо знать минимальную силу, которую способно «почувствовать» регистрирующее устройство в данной установке. Для этого необходимо произвести ряд повторяющихся опытов, состоящих в последовательном нагружении динамометра эталонными грузами различной массы (0,5 кг, 0,4 кг, 0,3 кг, 0,2 кг, 0,1 кг, 0,05 кг, 0,04 кг, 0,02 кг). В результате измерений установлено, что предел чувствительности силы Pz составляет 0,3 Н г, а Py – 1 Н [9].

Подготовка к испытаниям, помимо тарировки составляющих силы шлифования, включает в себя установку круга в планшайбе, его балансировку и правку. Эти действия выполняются в следующем порядке:

монтаж шлифовального круга на планшайбе;

статическая балансировка перед установкой на шпиндель станка;

установка круга на шпиндель станка;

первичная правка круга;

снятие круга в сборе с планшайбой со шпинделя станка;

окончательная балансировка круга в сборе с планшайбой;

установка круга на шпиндель станка;

окончательная правка круга.

Проведение испытаний включает в себя [10]:

сошлифовывание абразивным кругом слоя металла с образца на 0,01 – 0,03мм за один ход стола (скорость хода стола 12 м/мин) с применением СОЖ;

фиксирование составляющих сил на ПК; замер износа круга;

фотографирование поверхности круга;

измерение шероховатости обработанного образца; фотографирование образца;

статистическая обработка экспериментальных данных.

Как показала статистическая обработка экспериментальных данных оптимальное количество параллельных опытов должно быть не менее пяти .

Выводы

Магистерская работа посвящена обеспечению повышения стойкости шлифовального инструмента за счет управления характеристиками СОЖ и параметрами ее потока. При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Худобин Л.И. Смазочно-охлаждающие средства применяемые при шлифовании / Л.И. Худобин // Изд. "Машиностроение", Москва, 1971.

- Садыхов К.И., Гольдблюм М.А., Керимов Н.С. Смазочно-охлаждающие жидкости для алмазно-образивной обработки металлов / К.И. Садыхов // Изд. "Элм". Баку, 1978.

- Нечепаев В.Г. Теоретические предпосылки моделирования и разработки транспортирующих устройств с гидромеханическим воздействием / В.Г. Нечепаев // Сборник научных трудов. – 1997. - №4. – С. 104-113.

- Нечепаев В.Г. Математические модели для определения силы гидродинамического воздействия незатопленных струй / В.Г. Нечепаев // Международный сборник научных трудов. – 2001. - №15. – С. 209-218.

- Шавловский С.С.Основы динамики струй при разрушении горного массива / С.С. Шавловский // Наука. – 1977. –С. 173.

- Калафатова, Л.П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а также на качество поверхности ситаллов при различных режимах резания / Л.П. Калафатова, С.А. Поезд // Надежность инструмента и оптимизация технологических систем: сб. науч. трудов. – Краматорск: Изд-во ДГМА, 2008. – Вып. 23. – С. 194–201.

- Мамедова, П.Ш. Разработка и исследование эффективной смазочно-охлаждающей жидкости для механической обработки металлов / П.Ш. Мамедова // Нефтегазовое дело. – 2002. – Вып. 1.

- Никифоров, И.Н. Влияние различных водосмешиваемых смазочно-охлаждающих технических средств на процесс абразивной обработки / И.Н. Никифоров, В.Ю. Шолом, А.М. Казаков // Технология машиностроения. – 2006. – №7. – С. 22–25.

- Полетаев, В.А. Автоматизированные устройства для подачи смазочно-охлаждающей жидкости при глубинном шлифовании / В.А. Полетаев // Справочник. Инженерный журнал. – 2008.– №5. – С. 12–15.

- Фесенко, А.В. Повышение эффективности шлифования при гидродинамической обработке СОЖ / А.В. Фесенко, Ю.Н. Любимый // Вестник НТУ «ХПИ». – 2010. – №49. – С. 117–122.