Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень по темі

- 4. Основна частина

- Висновки

- Перелік посилань

Вступ

В даний час практично відсутні дослідження потоків рідини як засобу для евакуації та транспортування і силового впливу на сипучі матеріали.

Проаналізуємо існуючі способи теоретичного опису сили гідромеханічного впливу з параметрами системи подачі МОР в зону різання.

У зв'язку з цим видається актуальним з єдиних теоретичних позицій розглянути і встановити основні закономірності гідромеханічного впливу струменів рідини на різні сипучі матеріали - металеву і неметаллическую стружку, зруйнований вугілля, руди різних металів і т.д. і на цій основі розробити методику визначення основних параметрів пристроїв, призначених для гідромеханічного впливу на сипучі матеріали.

1. Актуальність теми

Інтенсифікація процесів механічної обробки металів, впровадження високопродуктивного обладнання, автоматизованих процесів, широке дослідження конструкційних матеріалів призводять до тому, що обробка металів різанням часто стає неможливою без застосування ефективних мастильно-охолоджуючих рідин (МОР). Застосування їх є великим і реальним резервом підвищення зносостійкості абразивного інструменту, продуктивності обробки та якості обробленої поверхні. [ 1 , 2 ]

Аналіз літературних джерел показав, що досить повно теоретично досліджені тільки затоплені безперервні струмені, і яких відносять струменя, поширювані в середовищі з тією ж щільністю, в'язкістю і з такими ж фізичними властивостями. Незатопленние ж водяні струмені мають щільність речовини рідини більше щільності середовища (повітря), в яку вони закінчуються, а характер фізичних явищ при закінченні води з насадок в пропонованих технічних рішеннях відмінний від тих явищ і закономірностей, які мають місце при газових затоплених струменях. Тому для моделювання пропонованих систем з гідромеханічним впливом струменів на сипучі матеріали необхідно встановити і проаналізувати залежності, що дозволяють визначити основні параметри незатоплених струменів.

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є забезпечення підвищення стійкості шліфувального інструменту за рахунок керування характеристиками МОР і параметрами її потоку.

Основні завдання дослідження:

- Методика проведення випробувань абразивних кіл і смазних-охолоджуючих рідин в процесі плоского шліфування.

- Розробка та дослідження ефективної смазочноохлаждающей рідини для механічної обробки.

- Вплив різних водозмішуючі мастильно-охолоджуючих технічних засобів на процес абразивної обробки.

Об'єкт дослідження : стійкість абразивного інструменту.

Предмет дослідження : процес взаємодії абразивного інструменту та заготовки під дією мастильно-охолоджуючих рідин.

3. Огляд досліджень по темі

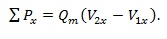

Для теоретичного визначення сили тиску струменя рідини на тверду перешкоду використовують гідравлічне рівняння кількості руху (рівняння секундного руху) [3]

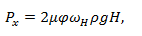

Сенс цього рівняння полягає в наступному: при переході від однієї виділеної в потоці контрольної поверхні до іншої поверхні сума проекцій на будь-яку координатну вісь зовнішніх сил Px, що діють на відсік потоку між контрольними поверхнями, дорівнює добутку масової витрати потоку Qm на приріст проекцій на ту ж вісь середніх швидкостей рідини V2x і V1x, що рухається через контрольні поверхні [3].Після перетворень гідравлічного рівняння кількості руху, отримують силу тиску перед насадкою

де ρ - щільність рідини;

μ -динамічна в'язкість рідини;

ω H - живий перетин потоку;

g - прискорення вільного падіння;

H - напір.

Залежність може бути використана при моделюванні і визначенні параметрів пристроїв, що передбачають підведення рідини безпосередньо в зону транспортування сипучих матеріалів. В цьому випадку взаємодії потоку рідини з потоком сипучого матеріалу передбачається безпосередньо в кінці насадка, як наприклад, в одному з технічних рішень відповідно до [3].

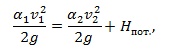

Однак, рівняння справедливо тільки для початкового ділянки струменя. З віддаленням від насадка сила зменшується - це легко показати, застосовуючи рівняння Бернуллі для двох перерізів горизонтальної струменя відносно площини порівняння, що проходить по її осі. В цьому випадку можна записати:

де α- коефіцієнт Коріоліса.

Втрати напору зумовлені дією зовнішнього середовища, тертям і завихренням частинок, призводять до зменшення кінетичної енергії, а отже, і до зменшення середньої швидкості V2 в міру віддалення струменя від місця її виходу з насадка

Відповідно до рівнянням нерозривності зниження швидкості по довжині викликає розширення струменя. Цей процес супроводжується захопленням частинок зовнішнього середовища струменем, отже, витрачається кінетична енергія - струмінь загальмовується і, нарешті, руйнується. Незатопленним водяний струмінь, що вилітає з насадки, має три характерні ділянки: перша ділянка, званий початковим (LH), характеризується наявністю щільного ядра, в якому швидкості і динамічні тиску постійні і рівні швидкості і динамічному тиску при вильоті струменя з насадка; на другій ділянці, званому основним (Lосн), струмінь води, хоча і має ще порівняно щільну центральну зону, але на поверхні вже насичена бульбашками повітря; на третьому ділянці, званому неефективним (Lнееф), струмінь складається головним чином з розірваних цівок і крапель води в повітряному середовищі.

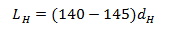

Очевидно, що при розробці систем з гідромеханічним впливом на сипучі матеріали з метою досягнення найбільшої їх ефективності слід використовувати саме початкова ділянка струменя, в межах якого ядро суцільного нераспавшегося потоку рухається з постійною швидкістю, яка дорівнює швидкості закінчення потоку з отвору насадка. Оціночно для водяних незатоплених струменів зокрема, для гідромоніторних, довжина початкової ділянки відповідно до [3] може бути прийнята

де d H - діаметр насадка.

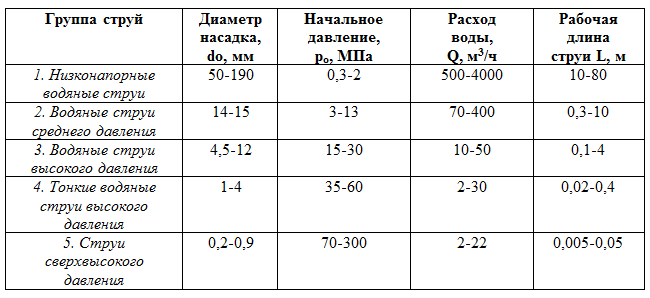

В загальному випадку довжина початкової ділянки залежить від багатьох факторів, в першу чергу - від початкових параметрів струменя. Залежно від початкових параметрів струменя, що застосовуються для гідромеханічного впливу, в [5] запропоновано їх класифікацію (див. Табл.1).

Вплив початкових параметрів струменя на безрозмірну довжину початкової ділянки встановлюється залежністю, отриманою експериментально [3]

Ця залежність для низьконапірних водяних струменів і струменів середнього тиску (відповідно до наведеної класифікації) виражається рівнянням

де Re - число Рейнольдса для початкового перетину струменя, яке визначається як

де v o -швидкість витікання струменя;

do - діаметр насадка;

ν - кінематичний коефіцієнт в'язкості (для води при t = 20 o C ν = 0,0101);

A і В - емпіричні коефіцієнти, значення яких визначається конструктивними особливостями струеформірующего пристрою.

Ефективність пропонованих транспортних пристроїв з додатковим гидромеханическим впливом на сипучі матеріали в кінцевому рахунку визначається величиною сили дії струменя на переміщуваний матеріал.

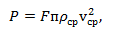

Для отримання залежності, що дозволяє визначати силу дії струменя на плоску гладку перешкоду, використовується теорема про кількість руху. В результаті виходить рівняння для всіх видів струменів наведеної класифікації

де v ср - середня швидкість струменя на відстані L від насадка до перешкоди;

F п - повна площа поперечного перерізу аерірованной струменя на відстані L від насадка;

ρ ср - середня щільність аерірованной струменя на відстані L від насадка.

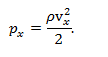

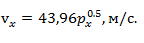

Середня швидкість струменя v на відстані L від насадка визначається виходячи з виразу

Після перетворення рівності з урахуванням розмірностей і коефіцієнта швидкості отримуємо

Тут p - тиск в МПа, а індекс х позначає положення точки в перетин струменя з певними тиском і швидкістю.

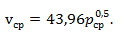

Середня швидкість по перетину струменя визначається з виразу

В загальному випадку середнє динамічний тиск струменя pcp=f1 (po,L/do) і визначається за емпіричними рівняннями в залежності від виду струменя.

Середня щільність аерірованной струменя на відстані L від перепони pcp=f2(po,L/do) і визначається також по емпіричним рівнянням в залежності від виду струменя відповідно до наведеної класифікації. [4]

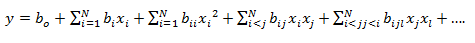

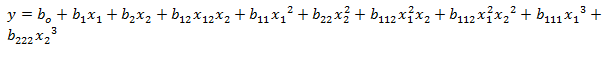

Регресійна модель представляється у вигляді [5]

Кубічна тривимірна модель має вигляд

З наведених виразів видно, що для нелінійних моделей обсяг обчислювальної роботи істотно зростає в порівнянні з лінійними моделями.

У той же час оцінка ступеня адекватності лінійних моделей показала їх практичну непридатність для використання навіть в інженерних розрахунках. [4]

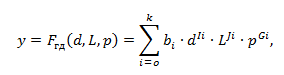

Для її зменшення рекомендується різні прийоми, зокрема, «кодування» величин, що зводяться в ступінь, і ін. Однак обсяг обчислень стосовно неавтоматизованим розрахунками для поліномів високих порядків і в цьому випадку залишається досить значним. Тому при розробці нелінійних моделей використані спеціальні комп'ютерні програми, для чого залежність представлена у вигляді

де b i коефіцієнти рівняння множинної регресії (i = 0,1, ... k);

Ii, Ji , Gi - показники ступеня при незалежних змінних рівняннях регресії;

k - число членів рівняння регресії.

4. Основна частина

Випробувальний стенд для дослідження процесу плоского шліфування. Стенд включає в себе плоскошліфувальний верстат мод. 3Д71, динамометричні установку, пристосувань для вимірювання знімається припуску і зносу кола, оптичну приставку для спостереження за робочою поверхнею круга і оброблюваної поверхнею, пристосування для вимірювання шорсткості обробленої поверхні.

Стенд дозволяє контролювати такі показники процесу шліфування: складові сили шліфування (Рz , Ру , Рх ), що знімається припуск, радіальний знос кола, відхилення від циліндричної і круглості робочої поверхні круга, шорсткість обробленої поверхні без зняття зразка зі столу верстата [6].

динамометричних установка складається з динамометра УДМ-100, підсилювача, аналогово-цифрового перетворювача і персонального комп'ютера. Динамометр встановлюється на столі верстата і фіксується магнітним полем.

Аналого-цифровий перетворювач призначений для перетворення аналогового сигналу, одержуваного в динамометрі, в цифровий і передачу його на ПК [7].

Значення складових сили шліфування визначені в вольтах. Для перекладу їх в ньютони проводиться калібрування динамометра за допомогою набору вантажів. Помноживши на тарувальний коефіцієнт значення, отримані безпосередньо при проведенні випробування, отримуємо шукану величину сили в ньютонах. Таріровка полягає в навантаженні динамометра еталонними вантажами, фіксуванні одержуваного вихідного сигналу з АЦП з подальшою статистичною обробкою даних. В результаті отримуємо Таріровочние графіки по кожній зі складових сили шліфування.

Перед початком випробувань було проведено вимірювання межі чутливості динамометра УДМ 100 [8].

Для визначення статистичної похибки вимірювань необхідно знати мінімальну силу, яку здатне «відчути» реєструючий пристрій в даній установці. Для цього необхідно провести ряд повторюваних дослідів, які перебувають в послідовному навантаженні динамометра еталонними вантажами різної маси (0,5 кг, 0,4 кг, 0,3 кг, 0,2 кг, 0,1 кг, 0,05 кг, 0, 04 кг, 0,02 кг). В результаті вимірювань встановлено, що межа чутливості сили P z становить 0,3 Н г, а P y - 1 Н [9].

Підготовка до випробувань, крім тарировки складових сили шліфування, включає в себе установку кола в планшайбе, його балансування і правку. Ці дії виконуються в наступному порядку:

монтаж шліфувального круга на планшайбе;

статичне балансування перед установкою на шпиндель верстата;

установка кола на шпиндель верстата;

первинна правка круга;

зняття кола в зборі з планшайбою зі шпинделя верстата;

остаточна балансування круга в зборі з планшайбою;

установка кола на шпиндель верстата;

остаточна правка круга.

Проведення випробувань включає в себе [10]:

сошліфовиваніє абразивним кругом шару металу з зразка на 0,01 - 0,03мм за один хід столу (швидкість ходу столу 12 м/хв) із застосуванням МОР;

фіксування складових сил на ПК; завмер зносу кола;

фотографування поверхні кола;

вимір шорсткості обробленого зразка; фотографування зразка;

статистична обробка експериментальних даних.

Як показала статистична обробка експериментальних даних оптимальна кількість паралельних дослідів має бути не менше п'яти.

Висновки

Магістерська робота присвячена забезпеченню підвищення стійкості шліфувального інструменту за рахунок керування характеристиками МОР і параметрами її потоку. При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Худобин Л.И. Смазочно-охлаждающие средства применяемые при шлифовании / Л.И. Худобин // Изд. "Машиностроение", Москва, 1971.

- Садыхов К.И., Гольдблюм М.А., Керимов Н.С. Смазочно-охлаждающие жидкости для алмазно-образивной обработки металлов / К.И. Садыхов // Изд. "Элм". Баку, 1978.

- Нечепаев В.Г. Теоретические предпосылки моделирования и разработки транспортирующих устройств с гидромеханическим воздействием / В.Г. Нечепаев // Сборник научных трудов. – 1997. - №4. – С. 104-113.

- Нечепаев В.Г. Математические модели для определения силы гидродинамического воздействия незатопленных струй / В.Г. Нечепаев // Международный сборник научных трудов. – 2001. - №15. – С. 209-218.

- Шавловский С.С.Основы динамики струй при разрушении горного массива / С.С. Шавловский // Наука. – 1977. –С. 173.

- Калафатова, Л.П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а также на качество поверхности ситаллов при различных режимах резания / Л.П. Калафатова, С.А. Поезд // Надежность инструмента и оптимизация технологических систем: сб. науч. трудов. – Краматорск: Изд-во ДГМА, 2008. – Вып. 23. – С. 194–201.

- Мамедова, П.Ш. Разработка и исследование эффективной смазочно-охлаждающей жидкости для механической обработки металлов / П.Ш. Мамедова // Нефтегазовое дело. – 2002. – Вып. 1.

- Никифоров, И.Н. Влияние различных водосмешиваемых смазочно-охлаждающих технических средств на процесс абразивной обработки / И.Н. Никифоров, В.Ю. Шолом, А.М. Казаков // Технология машиностроения. – 2006. – №7. – С. 22–25.

- Полетаев, В.А. Автоматизированные устройства для подачи смазочно-охлаждающей жидкости при глубинном шлифовании / В.А. Полетаев // Справочник. Инженерный журнал. – 2008.– №5. – С. 12–15.

- Фесенко, А.В. Повышение эффективности шлифования при гидродинамической обработке СОЖ / А.В. Фесенко, Ю.Н. Любимый // Вестник НТУ «ХПИ». – 2010. – №49. – С. 117–122.