Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Конструкция и принцип действия гидроэлеватора

- 4. Основы теории гидроэлеватора

- 5. Целесообразность применения гидроэлеватора на ОП

ШУ им. Л.И. Лутугина

ГПТорезантрацит

- Список источников

Введение

На большинстве (а так же в часности на ОП ШУ им. Л.И. Лутугина

ГП Торезантрацит

) главных водоотливных установок схема удаления твердых примесей из шахтной воды следующая: до входа в водосборник предусматривается осветление воды, стекающей по водоотливным канавкам горных выработок, в предварительном отстойнике. Однако на некоторых шахтах вода, которая транспортируется самотеком по открытым канавкам или почве выработок, попадает непосредственно в главный водосборник с содержанием твердых частиц до 10 кг/м3, из которых 60-70% - абразивные. Основная система водоотлива - это периодически действующая с дискретно распределенными временными циклами технологическая схема, допускающая осаждение шлама в водосборниках.

1. Актуальность темы

Эксплуатация водоотливного комплекса шахты и в частности – средств очистки водоотливных емкостей связана со многими проблемами. Основными из них являются: недостаточное качество осветления воды, присутствие в ней завышенной концентрации твердых примесей, часто недопустимой крупности, нередко заиленность водосборников выше установленной нормы, значительные затраты не квалифицированного труда работников и времени на очистку водосборников. Эти проблемы могут быть решены внедрением гидродинамической чистки.

2. Цель и задачи исследования

Целью исследования является повышение эффективности чистки подземных емкостей с помощью применения гидроэлеватора.

Основные задачи исследования:

- Анализ литературных источников относительно существующих методов чистки шахтных емкостей.

- Изучение основы теории гидроэлеваторов.

- Выбор и обоснование параметров гидроэлеватора.

- Обоснование энегроэффективных способов работы гидроэлеваторов.

3. Конструкция и принцип действия гидроэлеватора

На рис.1 приведена схема гидроэлеватора. Энергию потока рабочей жидкости, что подводится по трубопроводу рабочей воды 1, в насадке 3 гидроэлеватора превратится в кинетическую энергию струи. Часть этой энергии используется для перемещения потока жидкости, что транспортируется по трубопроводу 8 к приемной камере 2 и конфузору 4 до начала камеры смешения 5.

Рис. 1 – Схема гидроэлеватора

В процессе перемешивания потоков в камере смешения происходит передача энергии от потока рабочей жидкости, к транспортируемой. При этом скорость рабочей жидкости уменьшается, а транспортируемой увеличивается. Конфузор служит для подвода жидкости, что транспортируется, по камере смешения и для увеличения ее скорости что снижает потери энергии при перемешивании потоков. В диффузоре 6 происходит преобразование кинетической энергии смешанного потока в потенциальную энергию давления, необходимую для смешения потока в напорном трубопроводе 7 гидроэлеватора [1].

Простота конструкции гидроэлеватора, отсутствие поверхностей, что вращаются и трутся, обеспечивают надежную и длительную его работу на загрязненной жидкости. Гидроэлеватор не имеет потребности в квалифицированном обслуживании и постоянного присутствия человека при роботе. При подсасывании воздуха он не нуждается в выключении, поэтому может выкачивать воду насухо

. Благодаря данным свойствам гидроэлеваторы широко используются во многих отраслях промышленности. В угольной промышленности они применяются в основном для очистки зумпфов скиповых стволов и водосборников от твердого материала, что собирается в них, гидротранспорта породы и угля, вакуумного водопонижения [2].

4. Основы теории гидроэлеватора

Геометрические размеры гидроэлеватора и его рабочий режим характеризуются следующими основными параметрами: dк - диаметр камеры смешения, dн - диаметр отверстия насадка. Основной геометрический параметр гидроэлеватора - модуль, представляющий собой отношение площадей камеры смешении и насадка.

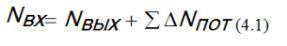

Для проведения полной количественной оценки распределения мощности, подведенной к работающему на одинаковых рабочей и транспортирующей жидкостях гидроэлеватора, используется уравнение баланса мощности:

где Nвх - мощность потоков рабочей жидкости перед насадком и транспортируемого в приемной камере;

Nвых - мощность потока на выходе из диффузора;

ΣΔNпот - сумма потерь мощностей в проточной части гидроэлеватора.

Потери мощности в проточной части состоят из потерь при смешивании потоков, на трение в камере смешения, в диффузоре и насадке. Часть мощности струи рабочей жидкости затрачивается на перемещение потока транспортируемой жидкости, относительно камеры смешения. Все эти потери можно подсчитать по известным гидравлическим зависимостям.

При проведении теоретического анализа принимается ряд допущений:

- значения коэффициентов Кориолиса для потоков жидкостей в рассматриваемых сечениях равны единице;

- диаметр струи рабочей жидкости на входе в камеру смешения равна диаметру насадка при незначительном (1,5...1,7dн) удалении его среза от начала камеры (смешение потоков начинается в камере);

- давление на входе в камеру смешения равно в струе рабочей жидкости и в потоке груза [3].

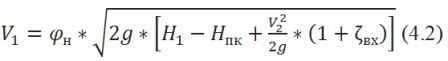

Скорость струи рабочей жидкости определяется по уравнению:

где Н1 - напор рабочей жидкости перед насадком;

Нпк - полный напор потока транспортируемой жидкости в приемной камере;

V2 скорость в кольцевом пересечении потока транспортируемой жидкости на входе в камеру смешения;

ζвх - коэффициент сопротивления конфузора и участка входа в камеру;

φн - коэффициент скорости насадка;

ζн - коэффициент сопротивления насадка.

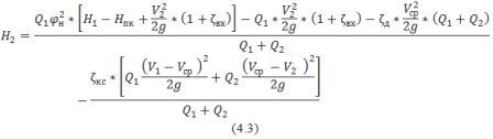

Подставляя в уравнение (4.1) зависимости для подсчета потерь мощностей (4.2) и решая его относительно полного напора гидроэлеватора, получим:

где H2 - полный напор, сообщаемый в гидроэлеватор потоком транспортируемой жидкости;

Vср - средняя скорость потока на входе в диффузор;

Q1 - расход рабочей жидкости через насадок;

Q2 - подача гидроэлеватора;

ζд - коэффициент сопротивления диффузора, зависит от его формы, модуля гидроэлеватора и режима работы;

ζкс - коэффициент сопротивления камеры смешения, зависит от модуля гидроэлеватора, режима его работы, шероховатости камеры и ее длины.

Уравнение (4.3) позволяет рассчитать напорную характеристику гидроэлеватора при постоянном напоре перед насадком и условии автомодельности режимов движения жидкости, если известны его геометрические размеры и значения коэффициентов сопротивления элементов проточной части.

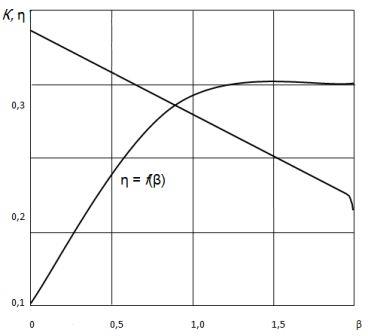

Характеристика гидроэлеватора может быть представлена в безразмерном виде - К=f′(β) (Рис. 2), где K=H1/H2 - коэффициент напора; β=Q2/Q1 - коэффициент подачи.

Рис. 2 – Безразмерные характеристики гидроэлеватора

Выражая в уравнении (4.3) все скорости через скорость струи рабочей жидкости и отношения соответствующих площадей сечений к площади сечения насадка, и отнести все учтенные мощности к мощности потока рабочей жидкости перед насадком, получим:

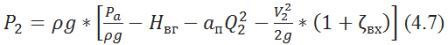

где P2 - давление в начале камеры смешения.

Зависимость (4.4) является уравнением безразмерной характеристики гидроэлеватора. Величина относительного напора в начале камеры смешения не известна перед расчетом и меняется с изменением рабочего режима. При работе с положительной высотой всасывания, когда давление в камере меньше атмосферного, знак перед К' меняется на противоположный, а численное значение P2 не превысит атмосферного давления, выраженного в метрах столба жидкости, транспортируемой. В случае работы гидроэлеватора с отрицательной высотой всасывания (подпором), значение К' может иметь положительное или отрицательное значения в зависимости от величины Pпк/ρg и режима работы. В реальных шахтных условиях положительная или отрицательная высота всасывания не превысит 4-5 метров, поэтому величину К' необходимо учитывать при малых напорах перед насадком (Н1<60 м), когда она влияет на скорость и расход рабочей жидкости.

Экспериментальными исследованиями установлена функциональная связь между оптимальным коэффициентом напора гидроэлеватора и его модулем:

На рисунке 1 приведена экспериментально полученная зависимость оптимальной относительной длины камеры смешения от модуля. В случае работы гидроэлеватора на одинаковых рабочей и транспортируемой жидкостях, коэффициент полезного действия определяется по зависимости:

При эксплуатации гидроэлеваторов причина их неудовлетворительной работы нередко обусловлена явлением кавитации, возникающей при снижении давления в начале камеры смешения к давлению насыщенных паров жидкости [4].

Давление на входе в камеру смешения определяется из уравнения Бернулли, записанного для потока транспортируемой жидкости, по сечениям 0-0 и I-I (рис 1).

где Нвг - геометрическая высота всасывания (при работе с подпором знак перед величиной Нвг меняется на противоположный);

ап - сопротивление подводящего трубопровода, гидроэлеватора.

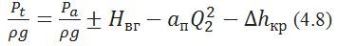

Кавитационный режим наступает при достижении давления в начале камеры смешения минимального значения, равного давления насыщенных паров жидкости при данной температуре - P2min=Pt. В этом случае весь избыток напора потока жидкости в приемной камере над упругостью насыщенных паров расходуется на покрытие потерь в конфузоре и превратится в скоростной напор на входе в камеру. При этом соблюдается условие:

где Δhкр - критический кавитационный запас;

Q2 - подача гидроэлеватора, при которой напорная характеристика становится вертикальной.

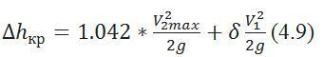

Значение критического кавитационного запаса зависит от конструкции гидроэлеватора. Экспериментальные исследования позволили определить значение коэффициента сопротивления конфузора и участка входа в камеру смешения и уточнить зависимость для подсчета критического кавитационного запаса:

где δ=0,007 - коэффициент пропорциональности, постоянный в пределах изменения модуля от 4 до 20.

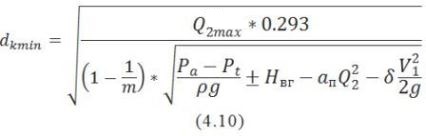

Используя зависимость (4.9), из уравнения (4.8) можно определить минимальный диаметр камеры смешения, обеспечивает подачу Q2man в момент наступления кавитационного режима работы гидроэлеватора:

где V1 - скорость струи рабочей жидкости подсчитываемые по упрощенной зависимости:

Значение коэффициента скорости насадка можно принимать в пределах 0,85-0,95 [9].

5. Целесообразность применения гидроэлеватора на ОП ШУ им. Л.И. Лутугина

ГП Торезантрацит

В результате отстаивания воды в участковых водосборниках концентрация твердых частиц снижается до 300...200 мг/л, однако, как показывает опыт эксплуатации, осветляющая функция большинства водосборников невысокая. Соответственно после осветления из водосборников необходимо удалять горную массу.

Негативные последствия для шахтного водоотлива, вызванные наличием примесей твердых частиц в шахтной воде.

- Нормальная работа насосов возможна только на осветленной шахтной воде с содержанием механических примесей не более 0,1%, при размере частиц не более 0,1 мм. В случае превышения этих значений, что часто имеет место на практике, наблюдается повышенный износ проточной части насоса.

- Уменьшение объема водосборников, вследствие заиливания, ведет к уменьшению их регулировочной и аварийной емкости, сокращаются промежутки времени между включениями насосов. Уменьшение объема водосборников может привести к невозможности отключения водоотлива в период пиковых нагрузок энергосистем.

- При зашламлении водосборников шлам поступает в приемные колодцы, что может повлечь за собой перекрытие отверстия предохранительной сетки приемного устройства насоса, который в этом случае будет работать в режиме кавитации и интенсивного износа.

- Выпавший в осадок шлам в водоотливных емкостях необходимо периодически удалять, и чаще вручную, поскольку механический и гидравлический способы не всегда возможно применить на практике.

- Шахтные воды вызывают коррозию материала труб и арматуры, а степень их воздействия определяется значением рН, содержанием ионов Н+, ОН-, Cl-, Mg и др., а также растворенного кислорода. Особенно опасны для конструкций кислые и высокоминерализованные воды.

Развитие угольной промышленности идет по пути увеличения концентрации горных работ, повышения интенсивности отработки участков и увеличения нагрузки на лавы. Это вызывает увеличение суточного притока воды в подземные выработки шахт, увеличение количества твердого в воде и, как следствие возрастание доли трудозатрат на очистку водоотливных емкостей [10].

Одной из сложнорешаемых технических задач угольной шахты ОП ШУ им. Л.И. Лутугина

ГП Торезантрацит

является чистка подземных водосборных емкостей, так как она производится вручную.

Существует большое количество возможных способов и схем удаления твердых отложений из водоотливных емкостей. Проанализировав их условий подземных шахт, было доказана целесообразность применения гидравлических способов чистки.

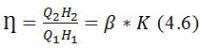

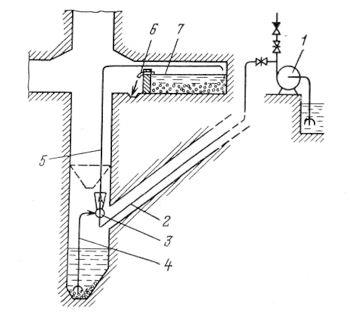

Рассмотрим гидравлический способ чистки зумпфов (Рис. 3). Он предусматривает транспортирование горной массы на уровень околоствольного двора с помощью гидроэлеваторов, углесосов или шламовых насосов, эрлифтов и загрузочных аппаратов.

Рис. 3 – Схема очистки зумпфов от твердого гидроэлеватором

В гидроэлеватор 3 от шахтного насоса 1 по трубопроводу 2 подается рабочая вода. По подводящему трубопроводу 4 вода вместе с твердым из зумпфа поступает в гидроэлеватор и по трубопроводу 5 гидросмесь подается в шламонакопитель 7. В шламонакопителе осветленная вода через патрубок 6 сливается в канавку и поступает в водосборник. Сгущенный шлам убирается погрузочной машиной.

Достоинствами этого способа является: непрерывность процесса, отсутствие по длине трубопровода каких либо движущихся деталей, что обеспечивает высокую надежность, простоту и низкую трудоемкость обслуживания; непрерывность и малооперационность технологических процессов, что создает условия для применения автоматического управления транспортной системой; он обеспечивает совместное выполнение одним технологическим звеном оперций по удалению просыпающейся горной массы, чистке водосборной части зумпфа от шлама и откачке зумпфового притока.

Схемы чистки зумпфов с помощью гидроэлеватора предусматривают забор горной массы непосредственно из водосборной части зумпфа, либо из улавливающего бункера. При этом напорная вода для гидроэлеватора подается, как правило, от нагнетательного трубопровода главного водоотлива. Пульпа откачивается на горизонт околоствольного двора, где производится отделение твёрдого на обезвоживающих установках, ситах и т. д. В некоторых схемах пульпа перекачивается гидроэлеватором в водосборник главного водоотлива а в других к углесосной установке, в шламонакопители, в качестве которых используется выработанное пространство лав, заброшенные или специальные выработки в районе околоствольного двора.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Козиряцький Л.М., Спеціальні засоби i схеми гiдропiдйому, водовiдливу i очищення шахтних водовiдливних ємностей. // Навчальний посібник / В.М. Моргунов, В.М. Яковлев, О.А. Геммерлшг - Донецьк: ДонНТУ, 2012. - 133с.

- Матлак Е.С., Комплексный подход к решению проблемы нормализации работы водоотливного хозяйства шахт и охраны гидросферы по компоненту «Взвешенные вещества»// Научное издание «Проблемы экологии» (ДонНТУ)/ Т.И. Заика, А.И. Заика

- О повышении эффективности эксплуатации водоотливных установок / Практична електромеханіка та автоматика. Збiрник наукових праць / В.И. Самуся, И.Ю. Хиврич

- Папаяни Ф.А., Энциклопедия эрлифтов / Кононенко А.П., Козыряцкий Л.Н. и др. - Донецк, Москва: «Информсвязьиздат»,1995.

- Болотских Н.С., Исследования водоструйных насосов. Гидравлические машины. / Н.С. Болотских. – Респ. Межв. Сб., Харьков, 1973, вып. 7. – С.93-99.

- Безуглова Л.Н., Гидроэлеваторный способ очистки шахтных водосборников / Л.Н. Безуглова. – Уголь, 1983. – №4.

- Гейер В.Г., Гидравлика и гидропривод / В.Г. Гейер, В.С. Дулин, А.Г. Боруменский, А.Н. Заря. – М.: Недра, 1981. – 295 с.

- Семинская Н.В., Совершенствование гидроструйных технологий с учетом особенностей формирования струй высокого давления. // Автореферат диссертации [Електронний ресурс] /– Национальный техн. унив-т Украины– Киев: КПИ, 2008. – Режим доступа: http://www.dlib.com.ua/osoblyvostej-formuvannja.html

- Антонов Э.И., Эксперементальное иссследование сруйно-придонного течени на модели шахтного водосборника. - Научные труды НИИГМ им. Фёдорова, Донецк 2001г.

- Антонов Э.И., Совершенствование шахтных водосборнков / Шахтное строительство №5, 1986 г.