Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Конструкція та принцип дії гидроельоватора

- 4. Основи теорії гидроельоватора

- 5. Доцільність застосування гидроельоватора на ОП

ШУ ім. Л.І. Лутугіна

ДПТорезантрацит

- Перелік посилань

Вступ

На більшості (а так само в часності на ОП ШУ ім. Л.І. Лутугіна

ДП Торезантрацит

) у головних водовідливних установоках схема видалення твердих домішок з шахтної води наступна: до входу в водозбірник передбачується освітлення води, що стікає по водовідливним канавкам гірських виробок, в попередньому відстійнику. Однак на деяких шахтах вода, яка транспортується самопливом по відкритих канавках або грунті виробок, потрапляє безпосередньо в головний водозбірник з вмістом твердих часток до 10 кг/м3, з яких 60-70% - абразивні. Основна система водовідливу - це періодично діюча з дискретно розподіленими тимчасовими циклами технологічна схема, яка припускає осадження шламу в водозбірниках.

1. Актуальність теми

Експлуатація водовідливного комплексу шахти і зокрема - засобів очищення водовідливних ємностей пов'язана з багатьма проблемами. Основними з них є: недостатня якість освітлення води, присутність в ній підвищеної концентрації твердих домішок, часто неприпустимої крупності, нерідко замулюваність водозбірників вище встановленої норми, значні витрати не кваліфікованої праці працівників і часу на очищення водозбірників. Ці проблеми можуть бути вирішені впровадженням гідродинамічної чистки.

2. Мета і задачі дослідження

Метою дослідження є підвищення ефективності чистки підземних ємностей за допомогою застосування гідроелеватора.

Основні задачі дослідження:

- Аналіз літературних джерел щодо існуючих методів чистки шахтних ємностей.

- Вивчення основи теорії гідроелеваторів.

- Вибір і обгрунтування параметрів гідроелеватора.

- Обгрунтування енегроеффективних способів роботи гідроелеваторів.

3. Конструкція та принцип дії гидроельоватора

На мал.1 приведена схема гідроелеватора. Енергія потоку робочої рідини, що підводиться по трубопроводу робочої води 1, в насадці 3 гідроелеватора перетвориться в кінетичну енергію струменя. Частина цієї енергії використовується для переміщення потоку рідини, що транспортується по трубопроводу 8 до приймальної камери 2 і конфузору 4 до початку камери змішування 5.

Мал. 1 – Схема гідроелеватора

У процесі перемішування потоків в камері змішування відбувається передача енергії від потоку робочої рідини, до транспортуємої. При цьому швидкість робочої рідини зменшується, а транспортуємої збільшується. Конфузор служить для підведення рідини, що транспортується, по камері змішування і для збільшення її швидкості що знижує втрати енергії при перемішуванні потоків. У дифузорі 6 відбувається перетворення кінетичної енергії змішаного потоку в потенційну енергію тиску, необхідну для змішування потоку в напірному трубопроводі 7 гідроелеватора [1].

Простота конструкції гідроелеватора, відсутність поверхонь, що обертаються і труться, забезпечують надійну і тривалу його роботу на забрудненій рідині. Гідроелеватор не має потреби у кваліфікованому обслуговуванні і постійній присутності людини при роботі. При підсмоктуванні повітря він не потребує вимикання, тому може викачувати воду «насухо». Завдяки даним властивостям гідроелеватори широко використовуються в багатьох галузях промисловості. У вугільній промисловості вони застосовуються в основному для очищення зумпфів скіпових стволів і водозбірників від твердого матеріалу, що збирається в них, гідротранспорту породи і вугілля, вакуумного водопониження [2].

4. Основи теорії гідроелеватора

Геометричні розміри гідроелеватора і його робочий режим характеризуються такими основними параметрами: dк - діаметр камери змішування, dн - діаметр отвору насадка. Основний геометричний параметр гідроелеватора - модуль, що є відношенням площ камери змішування і насадка.

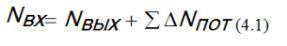

Для проведення повної кількісної оцінки розподілу потужності, підведеної до працюючого на однакових робочої і транспортуємої рідинах гідроелеватора, використовується рівняння балансу потужності:

де Nвх - потужність потоків робочої рідини перед насадком і транспортованого в приймальній камері;

Nвих - потужність потоку на виході із дифузору;

ΣΔNпот - сума втрат потужностей в проточній частині гідроелеватора.

Втрати потужності в проточній частині складаються з втрат при змішуванні потоків, на тертя в камері змішування, в дифузорі і насадку. Частина потужності струменя робочої рідини витрачується на переміщення потоку рідини, що транспортується до камери змішування. Всі ці втрати можна підрахувати по відомим гідравлічним залежностям.

При проведенні теоретичного аналізу приймається ряд припущень:

- значення коефіцієнтів Коріоліса для потоків рідин в розглянутих перетинах дорівнюють одиниці;

- діаметр струменя робочої рідини на вході в камеру змішування дорівнює діаметру насадка при незначному (1,5...1,7dн) видаленні його зрізу від початку камери (змішування потоків починається в камері);

- тиск на вході в камеру змішування однаковий в струмені робочої рідини і в потоці вантажу [3].

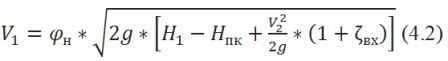

Швидкість струменя робочої рідини визначається за рівнянням:

де Н1 - натиск робочої рідини перед насадком;

Нпк - повний натиск потоку рідини, що транспортується в приймальній камері;

V2 швидкість в кільцевому перетині потоку рідини, що транспортується на вході в камеру змішування;

ζвх - коефіцієнт опору конфузора і ділянки входу в камеру;

φн - коефіцієнт швидкості насадка;

ζн - коефіцієнт опору насадка.

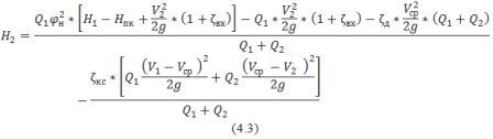

Підставляючи в рівняння (4.1) залежності для підрахунку втрат потужностей (4.2) і вирішуючи його відносно повного напору гідроелеватора, отримаємо:

де H2 - повний натиск, який посилається в гідроелеватор потоком рідини, що транспортується;

Vср - середня швидкість потоку на вході в дифузор;

Q1 - витрата робочої рідини через насадок;

Q2 - подача гідроелеватора;

ζд - коефіцієнт опору дифузора, залежить від його форми, модуля гідроелеватора і режиму роботи;

ζкс - коефіцієнт опору камери змішування, залежить від модуля гідроелеватора, режиму його роботи, жорсткості камери і її довжини.

Рівняння (4.3) дозволяє розрахувати натискну характеристику гідроелеватора при постійному натиску перед насадком і умови автомодельності режимів руху рідини, якщо відомі його геометричні розміри і значення коефіцієнтів опору елементів проточної частини.

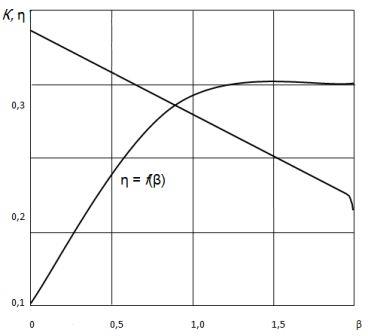

Характеристика гідроелеватора може бути представлена в безрозмірному вигляді - К=f′(β) (Мал. 2), де K=H1/H2 - коефіцієнт натиску; β=Q2/Q1 - коефіцієнт подачі.

Мал. 2 – Безрозмірні характеристики гидроельоватора

Висловлюючи в рівнянні (4.3) всі швидкості через швидкість струменя робочої рідини і відносини відповідних площ перетинів до площі перетину насадка, і віднести всі враховані потужності до потужності потоку робочої рідини перед насадком, отримаємо:

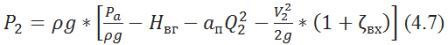

де P2 - тиск на початку камери змішування.

Залежність (4.4) є рівнянням безрозмірної характеристики гідроелеватора. Величина відносного напору на початку камери змішування не відома перед розрахунком і змінюється зі зміною робочого режиму. При роботі з позитивною висотою всмоктування, коли тиск в камері менше атмосферного, знак перед К' змінюється на протилежний, а чисельне значення P2 не перевищить атмосферного тиску, вираженого в метрах стовпа рідини, що транспортується. У разі роботи гідроелеватора з негативною висотою всмоктування (підпором), значення К' може мати позитивне або негативне значення в залежності від величини Pпк /ρg і режиму роботи. У реальних шахтних умовах позитивна чи негативна висота всмоктування не перевищить 4-5 метрів, тому величину К' необхідно враховувати при малих натисках перед насадком (Н1<60 м), коли вона впливає на швидкість і витрати робочої рідини.

Експериментальними дослідженнями встановлено функціональний зв'язок між оптимальним коефіцієнтом напору гидроельоватора і його модулем:

На малюнку 1 наведена експериментально отримана залежність оптимальної відносної довжини камери змішування від модуля. У разі роботи гидроельоватора на однакових робочої і транспортується рідинах, коефіцієнт корисної дії визначається по залежності:

При експлуатації гідроелеваторів причина їх незадовільної роботи нерідко обумовлена явищем кавітації, що виникає при зниженні тиску на початку камери змішування до тиску насичених парів рідини [4].

Тиск на вході в камеру змішування визначається з рівняння Бернуллі, записаного для потоку рідини, що транспортується, по перетинах 0-0 і I-I (мал. 1).

де НВг - геометрична висота всмоктування (при роботі з підпором знак перед величиною НВг змінюється на протилежний);

ап - опір трубопроводу, що підводить гідроелеватор.

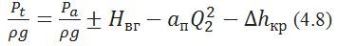

Кавітаційний режим настає при досягненні тиску на початку камери змішування мінімального значення, рівного тиску насичених парів рідини при даній температурі - P2min=Pt. В цьому випадку весь надлишок натиску потоку рідини в приймальній камері над пружністю насичених парів витрачається на покриття втрат в конфузорі і перетвориться в швидкісний натиск на вході в камеру. При цьому дотримується умова:

де Δhкр - критичний кавітаційний запас;

Q2 - подача гідроелеватора, при якій напірна характеристика стає вертикальною.

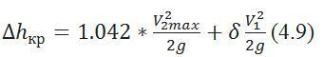

Значення критичного кавітаційного запасу залежить від конструкції гідроелеватора. Експериментальні дослідження дозволили визначити значення коефіцієнта опору конфузора і ділянки входу в камеру змішування та уточнити залежність для підрахунку критичного кавітаційного запасу:

де δ=0,007 - коефіцієнт пропорційності, постійний в межах зміни модуля від 4 до 20.

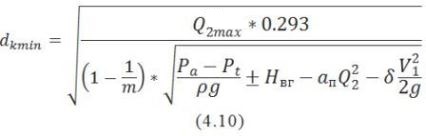

Використовуючи залежність (4.9), з рівняння (4.8) можна визначити мінімальний діаметр камери змішування, забезпечує подачу Q2man в момент настання кавітації режиму роботи гідроелеватора:

де V1 - швидкість струменя робочою рідини підрахована за спрощеною залежністю:

Значення коефіцієнта швидкості насадка може приймати не більше 0,85-0,95 [9].

5. Доцільність застосування гидроельоватора на ОП ШУ ім. Л.І. Лутугіна

ДП Торезантрацит

В результаті відстоювання води в дільничних водозбірниках концентрація твердих частинок знижується до 300...200 мг/л, проте, як показує досвід експлуатації, освітлювальна функція більшості водозбірників невисока. Відповідно після освітлення з водозбірників необхідно видаляти гірську масу.

Негативні наслідки для шахтного водовідливу, викликані наявністю домішок твердих частинок в шахтній воді.

- Нормальна робота насосів можлива тільки на освітленій шахтній воді з вмістом механічних домішок не більше 0,1%, при розмірі часток не більше 0,1 мм. У разі перевищення цих значень, що часто має місце на практиці, спостерігається підвищений знос проточної частини насоса.

- Зменшення обсягу водозбірників, внаслідок замулювання, веде до зменшення їх регулювальної і аварійної ємності, скорочуються проміжки часу між включенням насосів. Зменшення обсягу водозбірників може привести до неможливості відключення водовідливу в період пікових навантажень енергосистем.

- При зашламуванні водозбірників шлам надходить в прийомні колодязі, що може спричинити за собою перекриття отвору запобіжної сітки приймального пристрою насоса, який в цьому випадку буде працювати в режимі кавітації і інтенсивного зносу.

- Випав в осад шлам в водовідливних ємностях необхідно періодично видаляти, і частіше вручну, оскільки механічний і гідравлічний способи не завжди можливо застосувати на практиці.

- Шахтні води викликають корозію матеріалу труб і арматури, а ступінь їх впливу визначається значенням рН, вмістом іонів Н+, ОН-, Cl-, Mg та ін., а також розчиненого кисню. Особливо небезпечні для конструкцій кислі і високомінералізовані води.

Розвиток вугільної промисловості йде по шляху збільшення концентрації гірничих робіт, підвищення інтенсивності відпрацювання ділянок і збільшення навантаження на лави. Це викликає збільшення добового припливу води в підземні виробки шахт, збільшення кількості твердого в воді і, як наслідок зростання частки трудовитрат на очищення водовідливних ємностей [10].

Однією зі складно вирішуємих технічних завдань вугільної шахти ОП ШУ ім. Л.І. Лутугіна

ДП Торезантрацит

є чистка підземних водозбірних ємностей, так як вона проводиться вручну.

Існує велика кількість можливих способів і схем видалення твердих відкладень з водовідливних ємкостей. Проаналізувавши їх в умовах підземних шахт, було доведено доцільність застосування гідравлічних способів чищення.

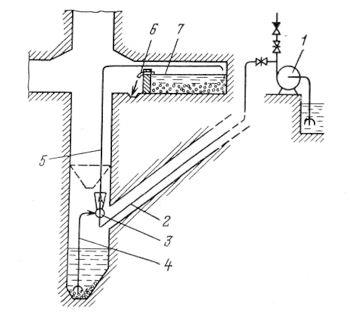

Розглянемо гідравлічний спосіб чистки зумпфів (Мал. 3). Він передбачає транспортування гірської маси на рівень околоствольного двору за допомогою гідроелеваторів, вуглесосів або шламових насосів, ерліфтів і завантажувальних апаратів.

Мал. 3 – Схема очищення зумпфів від твердого гідроелеватором

У гідроелеватор 3 від шахтного насоса 1 по трубопроводу 2 подається робоча вода. По подводячому трубопроводу 4 вода разом з твердим із зумпфа надходить в гідроелеватор і по трубопроводу 5 гідросуміш подається в шламонакопичувач 7. У шламонакопичувачі освітлена вода через патрубок 6 зливається в канавку і надходить в водозбірник. Згущений шлам забирається вантажною машиною.

Перевагами цього способу є: безперервність процесу, відсутність по довжині трубопроводу будь-яких рухомих деталей, що забезпечує високу надійність, простоту і низьку трудомісткість обслуговування; безперервність і малоопераційність технологічних процесів, що створює умови для застосування автоматичного управління транспортною системою; він забезпечує спільне виконання одною технологічною ланкою оперцій з видалення гірської маси, яка сиплеться, чищення водозбірної частини зумпфа від шламу і відкачування зумпфового припливу.

Схеми чищення зумпфів за допомогою гідроелеватора передбачають забір гірської маси безпосередньо з водозбірної частини зумпфа, або з вловлюючого бункера. При цьому напірна вода для гідроелеватора подається, як правило, від нагнітального трубопроводу головного водовідливу. Пульпа відкачується на горизонт околоствольного двору, де здійснюється відділення твердого на зневоднюючих установках, ситах і т. д. У деяких схемах пульпа перекачується гідроелеватором в водозбірник головного водовідливу а в інших до вуглесосної установки, в шламонакопичувачі, в якості яких використовується вироблений простір лав, покинуті або спеціальні вироблення в районі околоствольного двору.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: липень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Козиряцький Л.М., Спеціальні засоби i схеми гiдропiдйому, водовiдливу i очищення шахтних водовiдливних ємностей. // Навчальний посібник / В.М. Моргунов, В.М. Яковлев, О.А. Геммерлшг - Донецьк: ДонНТУ, 2012. - 133с.

- Матлак Е.С., Комплексный подход к решению проблемы нормализации работы водоотливного хозяйства шахт и охраны гидросферы по компоненту «Взвешенные вещества»// Научное издание «Проблемы экологии» (ДонНТУ)/ Т.И. Заика, А.И. Заика

- О повышении эффективности эксплуатации водоотливных установок / Практична електромеханіка та автоматика. Збiрник наукових праць / В.И. Самуся, И.Ю. Хиврич

- Папаяни Ф.А., Энциклопедия эрлифтов / Кононенко А.П., Козыряцкий Л.Н. и др. - Донецк, Москва: «Информсвязьиздат»,1995.

- Болотских Н.С., Исследования водоструйных насосов. Гидравлические машины. / Н.С. Болотских. – Респ. Межв. Сб., Харьков, 1973, вып. 7. – С.93-99.

- Безуглова Л.Н., Гидроэлеваторный способ очистки шахтных водосборников / Л.Н. Безуглова. – Уголь, 1983. – №4.

- Гейер В.Г., Гидравлика и гидропривод / В.Г. Гейер, В.С. Дулин, А.Г. Боруменский, А.Н. Заря. – М.: Недра, 1981. – 295 с.

- Семинская Н.В., Совершенствование гидроструйных технологий с учетом особенностей формирования струй высокого давления. // Автореферат диссертации [Електронний ресурс] /– Национальный техн. унив-т Украины– Киев: КПИ, 2008. – Режим доступа: http://www.dlib.com.ua/osoblyvostej-formuvannja.html

- Антонов Э.И., Эксперементальное иссследование сруйно-придонного течени на модели шахтного водосборника. - Научные труды НИИГМ им. Фёдорова, Донецк 2001г.

- Антонов Э.И., Совершенствование шахтных водосборнков / Шахтное строительство №5, 1986 г.