Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Обзор исследований и разработок

- 3. Физическая модель планетарного гидромотора

- 4. Сравнительный анализ гидромеханических характеристик планетарных гидромоторов

- Выводы

- Список источников

Введение

Гидромоторы применяются в технике значительно реже электромоторов, однако в ряде случаев имеют существенные преимущества перед последними. Они меньше в среднем в 3 раза по размерам и в 15 раз по массе, чем электромоторы соответствующей мощности. Диапазон регулирования частоты вращения гидромотора существенно шире: например, он может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1–4 об/мин и меньше. Время запуска и разгона гидромотора составляет доли секунды, что для электромоторов большой мощности (несколько киловатт) недостижимо. Для гидромотора не представляют опасности частые включения–выключения, остановки и реверс. Закон движения вала гидромотора может легко изменяться путём использования средств регулирования гидропривода.

Однако гидромоторы также обладают некоторыми недостатками:

- утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления в гидросистеме,

что требует высокой точности изготовления деталей гидрооборудования;

- нагрев рабочей жидкости при работе, что приводит к уменьшению вязкости рабочей жидкости и увеличению утечек,

поэтому в ряде случаев необходимо применение специальных охладительных устройств и средства тепловой защиты;

- более низкий КПД чем у сопоставимых механических передач;

- необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости, поскольку наличие большого количества абразивных частиц

в рабочей жидкости приводит к быстрому износу деталей гидрооборудования, увеличению зазоров и утечек через них, и, как следствие,

к снижению объёмного КПД;

- необходимость защиты гидросистемы от проникновения в неё воздуха, наличие которого приводит к нестабильной работе гидропривода,

большим гидравлическим потерям и нагреву рабочей жидкости;

- пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например,

на применение гидропривода в горячих цехах;

- зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды;

- в сравнении с пневмо– и электроприводом – невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие

больших потерь напора в гидролиниях на единицу длины.

Планетарными называют реверсивные гидромоторы объемного типа действия с торцевым распределением рабочей жидкости. Зачастую планетарный гидромотор имеет больший рабочий объем чем шестеренные или аксиально–поршневые. За счет этого достигаются высокие крутящие моменты. Конструкция с героторной парой внутреннего зацепления обеспечивает плавность хода и возможность вращения на низких скоростях, тогда как для аксиально–поршневых гидромоторов нижним пределом скорости является 300 об/мин. Здесь же такая скорость для многих моторов максимальна, а минимальная порядка 5 об/мин. По этим причинам планетарный мотор называют высокомоментным и низкоскоростным.

Конструкция планетарных гидромоторов: имеет 2 шестерни (героторную пару) с внутренним зацеплением (внешнюю неподвижную и внутреннюю подвижную, через которую происходит передача момента и частоты вращения). Распределитель гидравлического мотора вращается синхронно с внутренней шестерней, что обеспечивается карданным валом. Именно поэтому важно правильно позиционировать распределитель относительно героторной пары при сборке или ремонте гидромтора. В этом случае цикл всасывание–нагнетание для каждой межзубовой полости происходит практически без утечек. Используются два типа распределителей: барабанный распределитель выполнен совместно с выходным валом; дисковый распределитель выполнен отдельно от выходного вала, приводится во вращение через короткий кардан и имеет гидростатическую разгрузку для компенсации усилий со стороны рабочей жидкости.

1. Актуальность темы

Как указано выше, в настоящее время в системах приводов преобладают электромоторы, но в некоторых случаях их использование затруднено или вовсе не возможно. Примером таких условий могут служить приводы мобильных машин, требующие создания высокого момента на выходном звене или сильно стесненные условия шахт.

Электродвигатель сам по себе не может вращаться с малой частотой. Для достижения низких частот ему необходим редуктор, который занимает , в определенных случаях, довольно много места. Это сильно сказывается на габаритных и весовых показателях приводных систем. В свою очередь гидромотор не требует промежуточных звеньев для создания высокого момента. К тому же гидромоторы имеют значительно меньшие габариты чем электромоторы, создающие аналогичный крутящий момент.

2. Обзор исследований и разработок

Первый прототип гидравлического мотора с внутренним зацеплением разработан американскими инженерами Donald S Dence и Barry L Frost [17] в 1966 году на базе гидромоторов другого типа и физике процессов планетарного зацепления шестерен. Затем, на советском пространстве в 1972 появляется аналог, разработанный на базе Одесского политехнического института [16], что дает толчок для дальнейших исследований и разработок в этой области как в СССР так и на постсоветском пространстве [12-15]. Позже появляется множество научных пособий, в которых описываются высокомоментные гидромоторы, в том числе и планетарные [1-10]. Разработана методика расчета шестеренных гидромашин [9]. Основные параметры для данного типа моторов гостированы [11], с последней поправкой в 1986 году.

3. Физическая модель планетарного гидромотора

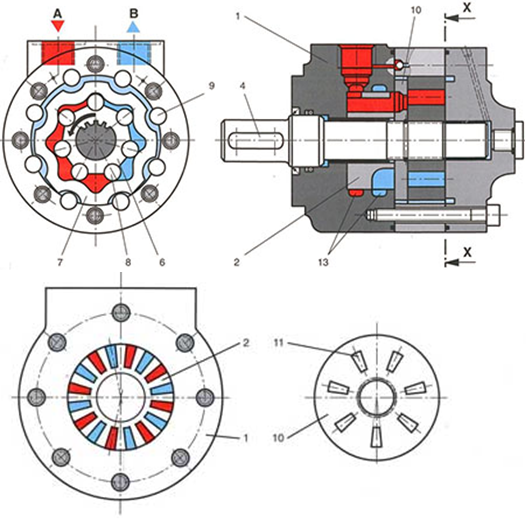

Рисунок 1 – Планетарный гидромотор (сборка, первоисточник [18])

Гидромоторы с планетарными шестернями имеют большую величину рабочего объема при ограниченных габаритных размерах. Это достигается за счет того, что на каждый оборот приводного вала приходится большое число тактов вытеснения.

К гидромотору рабочая жидкость подводится через линию А и отводится через линию В. В распределителе (2), запрессованном в корпус (1), предусмотрены два кольцевых канала (13) для подвода и отвода жидкости и 16 продольных желобков распределительной шайбы (10), которая соединена с валом (4) с помощью шлицевого соединения. Таким образом, ротор (6) и распределительная шайба (10) вращаются с одинаковой скоростью. Радиально расположенные пазы (11) на распределительной шайбе соединяют распределитель (2) с рабочими камерами, образованными внутренней поверхностью полого колеса (7), наружной поверхностью ротора, внутренними роликами (8) и боковыми поверхностями. Усилие в рабочих камерах создает крутящий момент на роторе. При этом полое колесо (7) опирается на внешние ролики (9).

Работа гидромотора происходит следующим образом: рабочая жидкости из источника питания (насоса) при номинальном давлении подается в подводящую линию А, затем через распределительный диск 10 попадает в рабочие камеры, объем которых ограничен профилем роторной шестерни 6, совершающей вращательное движение, и полого колеса 7, совершающего плоскопараллельное движение, а также местами их контакта. (В отличие от героторного гидромотора, где роторная шестерня вращается с эксцентриситетным смещением оси относительно оси статора, огибая внутреннюю поверхность статорного колеса и, тем самым, меняя объемы рабочих камер, в планетарном гидромоторе роторная шестерня на всем протяжении работы имеет общую ось со статорным кольцом, а сателитное колесо 7 в свою очередь смещается на эксцентриситет и меняет объемы рабочих камер.) При попадании рабочей жидкости в рабочие камеры она оказывает давление на стенки роликов роторной шестерни 6, причем направление движения зависит от разности открытых площадей ролика. Движение происходит в направлении большей площади, т.к. на нее действует большее усилие. Роторная шестерня, в свою очередь, приводит в движение сателитное колесо 7(гидровращатель), которое меняет объемы рабочих камер, вытесняя жидкость через пазы 11 распределительной шайбы 10 и далее в сливную линию В. Вращение роторной шестерни позволяет создать крутящий момент выходного звена.

Рисунок 2 – Планетарное зацепление высокомоментного гидромотора

(анимация: 7 кадров, 10 циклов повторения, 158 килобайт)

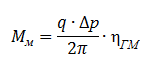

4. Сравнительный анализ гидромеханических параметров высокомоментных гидромоторов

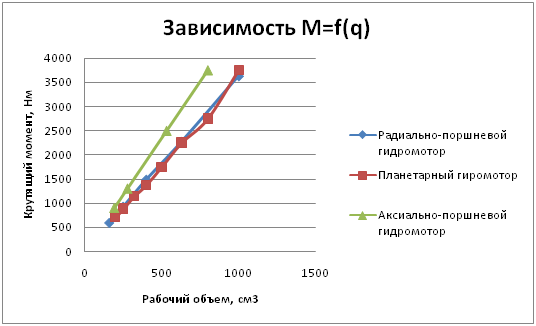

К высокомоментным относятся гидромоторы с крутящим моментом M > 2000 Н•м, и частотой вращения выходного звена n < 100 об/мин. При выборе высокомоментного гидромотора определяющим параметром является крутящий момент, который в свою очередь зависит от рабочего объема.

где q – рабочий объем; Δр – перепад давления на всасывающей и нагнетательной линиях гидромотора; ηгм – гидромеханический КПД.

Крутящий момент прямопропорционален рабочем объему гидромашины, следовательно, момент повышается с увеличением рабочих камер, изменением величины эксцентриситета, многорядным исполнением а так же измененным конструктивным исполнением движущихся частей в зависимости от типа гидромотора.

В качестве высокомоментных гидромторов зачастую используют радиально–поршневые, аксиально–поршневые и планетарные(героторные).

Рисунок 2 – Зависимость крутящего момента от рабочего объема.

Графическая зависимость крутящего момента от рабочего объема M=f(q) не устанавливает существенных преимуществ какого-либо типа гидромоторов. (рис.2). При равных рабочих объемах создаются равные крутящие моменты. Небольшое преимущество видно у аксиально-поршневого гидромотора, который развивает ту же величину крутящего момента что и остальные типы при меньшем рабочем объеме. Но мотор МЗХ – это гидромотор нового поколения, к тому же зарубежный, следовательно, это совсем другой уровень цен.

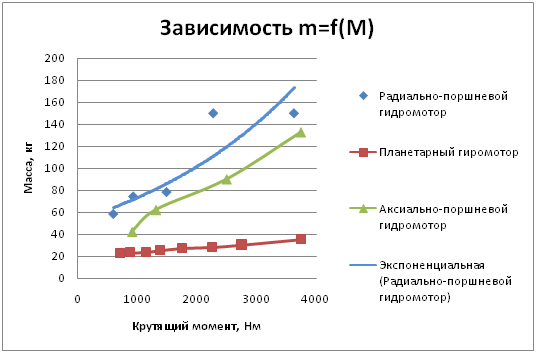

Рисунок 3 – Зависимость массы от крутящего момента.

Габаритный критерий гидромашины – зависимость массы от крутящего момента m=f(M) (рис.3) показывает, что при равных создаваемых крутящих моментах, масса планетарного гидромотора в разы меньше - следовательно, он компактнее чем его аналоги. В условиях ограниченного пространства (например горнодобывающая промышленность) это весомый аргумент в пользу этого типа гидромотора.

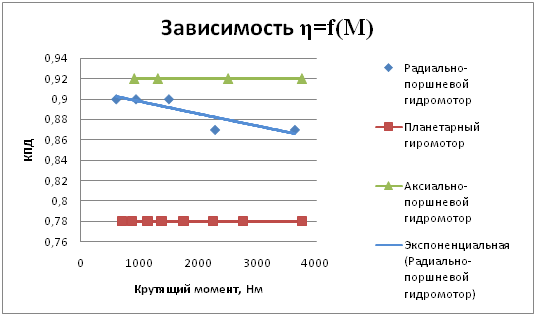

Рисунок 4 – Зависимость КПД от крутящего момента.

Сравнение коэффициенты полезного действия гидромашин η=f(M) (рис.3) приводит к выводу, что не смотря на значительное преимущество в габаритных показателях, КПД планетарного гидромотора ощутимо ниже, чем у радиально–поршневого и аксиально–поршневого. Для повышения КПД этого типа гидромотора необходимо выполнить анализ математической модели рабочего процесса на предмет возможных путей повышение энергетической эффективности работы планетарной гидромашины.

Выводы

Даны общие положения, связанные с темой, выполнено сравнение и анализ гидромеханических характеристик высокомоментных гидромоторов разных типов. Сравнение выполнялось в диапазоне рабочих объемов до 1000 см3. Оно показало, что гидромотор планетарного типа имеет преимущества в габаритных показателях, но его КПД ощутимо ниже аналогов. Исходя из этого сделан вывод, что необходимо проанализировать математическую модель рабочего процесса высокомоментного гидровращателя которая предоставляет возможность для дальнейшего анализа, с целью повышения эффективности работы гидромоторов этого типа.

Список источников

- Кононенко А.П. Об’ємні гідравлічні машини гідроприводів: навчальний посібник / А.П.Кононенко Донецьк: ДВНЗ

ДонНТУ

, 2011. – 292с. - Коваль П.В. Гидравлика и гидропривод горных машин: Учебник для вузов по специальности «Горные машины и комплексы». – М.:Машиностроение, 1979. – 319с.

- Ковалевский В.Ф., Железняков Н.Т. и др. Справочник по гидроприводам горных машин. – М.:

Недра

1967. – 403с. - Башта Т.М. Объемные насосы и гидравлические двигатели гидросистем: Учебник для вузов. – М.: Машиностроение, 1974. – 606с.

- Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. – М.: Машиностроение, 1988. – 512с.

- Гейер В.Г., Дулин В.С., Заря А.Н. Гидравлика и гидропривод: Учебник для вузов. – 3-е изд. перераб. и доп. – М.: Недра, 1991. – 331с.

- Аврунин Г.А., Грицай И.В., Кириченко И.Г. и др. Объемный гидропривод и гидропневмоавтоматика: Учебное пособие. – Харьков: ХНАДУ, 2008. – 412с.

- Гавриленко Б.А., Минин В.А., Рождественский С.Н. Гидравлический привод. – М.: Машиностроение, 1968. – 502с.

- Юдин Е.М. Шестеренные насосы. Основные параметры и их расчет. – М.: Машиностроение, 1964. – 236с.

- Рыбкин Э.А., Усов А.А. Шестернные насосы для металлорежущих станков. – М.: Машгиз, 1960. – 189с.

- ГОСТ 14060-68. Гидромоторы шестеренные. Ряды основных параметров. Действителен с 01.07.1969.

- Патент РФ № 2315197. Гидромотор планетарного типа. (F03C 2/08) от 20.01.2008. Константинов Р.И., Селезнев Е.П., Смирнов И.А., Позняк М.И., Фабрин Ю.Н., Федеральное государственное унитарное предприятие

Конструкторское бюро химического машиностроения им. А.М. Исаева

. - Патент РФ № 2287061. Гидромотор планетарного типа. (F01C 1/10) от 10.11.2006. Селезнев Е.П., Константинов Р.И., Будников А.П., Позняк М.И., Поляков В.И., Федеральное государственное унитарное предприятие

Конструкторское бюро химического машиностроения им. А.М. Исаева

. - Патент РФ № 2321768. Героторный винтовой гидравлический двигатель. (F03C 2/08) от 10.04.2008. Андоскин В.Н., Астафьев С.П., Пушкарев М.А., Нестеров А.В., Глинкин А.С., Общество с ограниченной ответственностью

Радиус-Сервис

. - Патент SU 1065631 A. Планетарный гидромтор. (F04C 2/08) от 07.01.1984. Ерасов Ф.Н., Запорожский конструкторско-технологический институт сельскохозяйственного машиностроения.

- Патент SU 329328. Героторный гидромотор. ( F03С 2/08) от 01.01.1972. Ерасов Ф.Н., Сторожук В.П., Кошеленко Г.П., Ковчак А.Н., Одесский политехнический институт, завод

Стройгидравлика

. - US Grant US 3439766 A. Hydraulic motor in wheel assembly. (B60K17/14) priority date: 1966-12-29. Donald S Dence, Barry L Frost; Clark Equipment Co.

- Информационно-инженерный портал // Вэб-Механика [Электронный ресурс] – Режим доступа: web-mechanic.ru