Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Технологічна схема та принцип роботи теплової електростанції

- 4. Загальні поняття про регенеративний обертовий повітропідігрівник

- 5. Існуючий метод очищення регенеративного повітропідігрівника від залишків золи.

- 6. Гідроімпульсний метод очищення регенеративного повітропідігрівника від залишків золи.

- Висновки

- Перелік посилань

Вступ

Важко уявити сучасний світ без електрики. Електрика — це поняття, що виражає властивості і явища, обумовлені структурою фізичних тіл і процесів, сутністю якого є рух і взаємодія мікроскопічних заряджених частинок речовини (електронів, іонів, молекул, їх комплексів і т. п.).

Правда є й інша версія походження електроенергії. Ця версія належить Миколі Теслі. У його теорії електроенергії основоположним було поняття ефіру — якоїсь невидимої субстанції, що заповнює весь світ і передавальної коливання зі швидкістю, що набагато перевищує швидкість світла. Кожен міліметр простору, вважав Тесла, насичений безмежною, нескінченною енергією, яку потрібно лише зуміти витягти.

1. Актуальність теми

Вироблення електроенергії в даний час здійснюється різними видами енергії: теплова електроенергетика, гідроенергетика, вітроенергетика, геліоенергетика, ядерна, геотермальна, воднева, приливна і хвильова енергетики.

Основним виробником електроенергії, для нашого регіону, є теплові електростанції: Старобішевська ТЕС та Зуївська ГРЕС. Вироблення електроенергії в них здійснюється за допомогою згоряння вугілля, так як наш край багатий саме цим видом палива. Оскільки використовуване вугілля не найякісніше, то до нього додають мазут. Звідси випливає, що після тривалого процесу вироблення електроенергії, в результаті згоряння палива, на застосованому на станціях обладнанні залишаються відкладення у вигляді золи (зокрема на обертових регенеративних повітропідігрівниках). Якщо не проводити чистку лопастей РПП, то процес передачі теплообміну установки погіршується.

2. Мета і завдання дослідження, плановані результати

Виконані експериментальні та дослідні дослідження ряду науково-дослідних організацій показали ефективність імпульсних струменів в порівнянні зі стаціонарними тих же параметрів. Досягнуті результати пристроями, що створюють імпульсні струмені, розробленими в ДонНТУ, по руйнуванню вугільного масиву дозволяють судити про можливості використання їх для очищення пластин РПП від залишків золи. Оптимізація параметрів цих пристроїв дозволить досягти зниження енергоспоживання на виконання цієї операції.

Для досягнення зазначеної мети поставлено такі завдання:

1. Аналіз конструкцій підігрівачів повітря.

2. Аналіз існуючих методів і засобів для очищення пластин регенеративного повітропідігрівника від залишків золи.

3. Розробка конструкції виконавчого органу для ефективного очищення РПП

4. Розробка рекомендацій щодо визначення раціональних параметрів гідроімпульсного засобу очищення обертових регенеративних підігрівачів повітря від залишків золи.

3. Технологічна схема та принцип роботи теплової електростанції

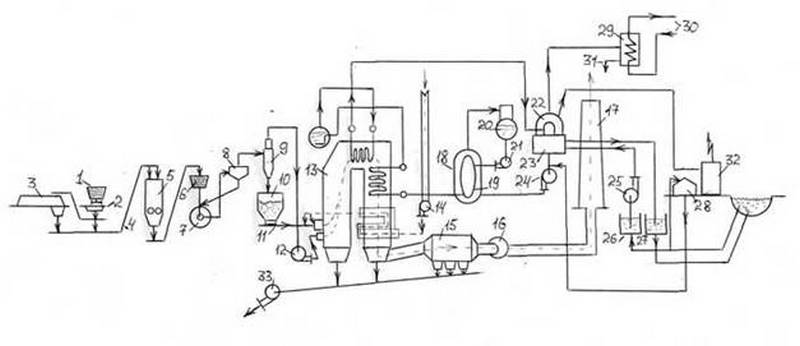

Рисунок 1 — Технологічна схема теплової електростанції.

1 — залізничні вагони; 2 — розвантажувальні пристрої; 3 — склад; 4 — стрічкові транспортери; 5 — дробильна установка; 6 — бункери сирого вугілля; 7 — пиловугільні млини; 8 — сепаратор; 9 — циклон; 10 — бункер вугільного пилу; 11 — живильники; 12 — млиновий вентилятор; 13 — топкова камера котла; 14 — дутьовий вентилятор; 15 — золовловлювачі; 16 — димососи; 17 — димова труба; 18 — підігрівачі низького тиску; 19 — підігрівачі високого тиску; 20 — деаератор; 21 — живильні насоси; 22 — турбіна; 23 — конденсатор турбіни; 24 — конденсаційний насос; 25 — циркуляційні насоси; 26 — приймальний колодязь; 27 — скидний колодязь; 28 — хімічний цех; 29 — мережеві підігрівачі; 30 — трубопроводи; 31 — лінія відведення конденсату; 32 — електричний розподільчий пристрій; 33 — багерні насоси.

Опис технологічного процесу. Паливо в залізничних вагонах (1) надходить до розвантажувальних пристроїв (2), звідки за допомогою стрічкових транспортерів (4) направляється на склад (3), зі складу паливо подається в дробильну установку (5). Є можливість подавати паливо в дробильну установку і безпосередньо від розвантажувальних пристроїв. З дробильної установки паливо надходить в бункери сирого вугілля (6), а звідти через живильники — в пиловугільні млини (7). Вугільний пил пневматично транспортується через сепаратор (8) і циклон (9) в бункер вугільного пилу (10), а звідти живильниками (11) до пальників.

Повітря з циклону засмоктується млиновим вентилятором (12) і подається в топку котла (13). Гази, що утворюються при горінні в котельній камері, після виходу з неї проходять послідовно газоходи котельної установки, де в пароперегрівачі (первинному і вторинному, якщо здійснюється цикл з проміжним перегрівом пари) і водяному економайзері віддають теплоту робочому тілу, а в повітропідігрівнику повітрю що подається в паровий котел. Потім в золоуловлювачах (15) гази очищаються від летючої золи і через димову трубу (17) димососи (16) викидаються в атмосферу. Шлак і зола, що випадають під топкової камерою, повітропідігрівником і золовловлювачам, змиваються водою і по каналах надходять до багерних насосів (33), які перекачують їх на золовідвали.

Повітря, необхідне для горіння, подається в підігрівачі повітря парового котла дутьовим вентилятором (14). Забирається повітря зазвичай з верхньої частини котельні та (при парових котлах великої продуктивності) зовні котельного відділення.

Перегріта пара від парового котла (13) надходить до турбіни (22). Конденсат з конденсатора турбіни (23) подається конденсатними насосами (24) через регенеративні підігрівачі низького тиску (18) в деаератор (20), а звідти живильними насосами (21) через підігрівачі високого тиску (19) в економайзер котла.

Втрати пара і конденсату поповнюються в даній схемі хімічно знесоленою водою, яка подається в лінію конденсату за конденсатором турбіни.

Охолоджуюча вода подається в конденсатор з приймального колодязя (26) водопостачання циркуляційними насосами (25). Підігріта вода скидається в скидний колодязь (27) того ж джерела на деякій відстані від місця забору, достатньому для того, щоб підігріта вода не підмішувалась що забирається.

Пристрої для хімічної обробки додаткової води знаходяться в хімічному цеху (28). У схемах може бути передбачена невелика мережева підігрівальна установка для теплофікації електростанції і прилеглого селища. До мережевих підігрівників (29) цієї установки пара надходить від відборів турбіни, конденсат відводиться по лінії (31). Мережева вода підводиться до підігрівника і відводиться від нього по трубопроводах (30). Вироблена електрична енергія відводиться від електричного генератора до зовнішніх споживачів через електричні трансформаторі що підвищують. Для постачання електроенергією електродвигунів, освітлювальних пристроїв та приладів електростанції є електричний розподільчий пристрій власних потреб (32) [3].

4. Загальні поняття про регенеративний обертовий повітропідігрівник

Повітропідігрівач як елемент сучасного котельного агрегату з’явився одночасно з початком застосування камерних топок, спалювання вугілля в пилоподібному стані і тягодутьових пристроїв. У міру розвитку і ускладнення котельних агрегатів повітропідігрівач (в основному трубчастий) займав все більшу висоту конвективної шахти. Для переважаючої в той час (як і зараз) П-образної компоновки котлоагрегату зростання висоти повітропідігрівника викликав свого роду «компоновочну кризу»: висота конвективної шахти виявилася значно більше, ніж висота топки, і визначала собою непомірно велику (для тодішніх потужностей) висоту котлоагрегату. Ця криза була в подальшому подолана завдяки широкому застосуванню регенеративних підігрівачів повітря, з одного боку, і зниження питомих теплових навантажень топкового обсягу — з іншого, а також завдяки появі нових компоновок підігрівачів повітря, і котлоагрегатів в цілому.

Регенеративний повітропідігрівник (РПП) — це такий тип повітропідігрівника, де йдуть гази що віддають спочатку тепло металевим пластинам, які в свою чергу обертаючись і віддають тепло повітрю, коли при обертанні виявляються в повітряної шахті [2].

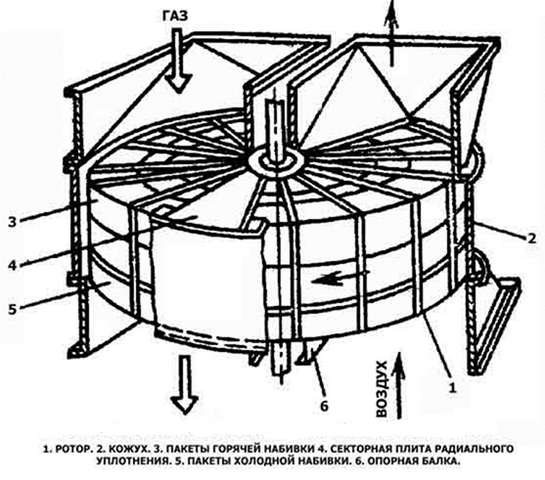

Рисунок 2 — Конструктивна схема регенеративного повітропідігрівника.

У Росії в даний час для потужних котлоагрегатів застосовуються РПП з роторами трьох діаметрів — 5,4; 6,8 і 9,8 м, загальна висота набивання ротора з конструктивних міркувань і за умовами очищення не повинна перевищувати 3м. У кожному разі висота набивання визначається з теплового розрахунку, однак при виборі висоти доводиться зважати на існуючий сортамент листів, так як витрата листового металу на набивання величезний і раціонально використовувати обрізки листів для інших цілей не вдається. При цьому необхідно враховувати, що за умовами корозії і забивання по висоті кожного РПП встановлюється набивка двох типів: «гаряча» з товщиною листа 0,6 0,8 мм і «холодна» з товщиною листа 1,2-1,5 мм. Найбільш поширена ширина листів-1,2 м і відповідно висота набивань здебільшого вибирається кратною за цим розміром. Часто -застосовуються висоти набивань: «гарячої частини — 2,4, 1,8 або 1,2 м, «холодної» частини — 0,6 або 0,3 м, рідше застосовуються листи шириною 1,0 і 1,1 м і кратні їм розміри висот набивань «гарячої» частини 2,0 і 2,2 м.

Більш істотною для оцінки значення повітропідігрівника та обставина, що повітропідігрівник цілком визначає, з одного боку, температуру відхідних газів і відповідну втрату тепла, з іншого боку — температуру нагрівання повітря (що для таких палив, як АЩ і пісне вугілля, значною мірою впливає на втрату з механічним недопалом палива). Таким чином, практично для всіх палив робота повітропідігрівника визначає К.К.Д. котлоагрегату.

5. Існуючий метод очищення регенеративного повітропідігрівника від залишків золи.

При спалюванні палива на поверхні нагрівання регенеративних повітропідігрівачів утворюються відкладення, що складаються з дрібних частинок золи і призводять до швидкого забивання прохідних каналів [1]. Крім того, висока точка роси димових газів сприяє утворенню трудності віддалення відкладень, в яких міститься значна кількість вільної сірчаної кислоти і сірчанокислого заліза. У цих умовах навіть часта обработка не забезпечує надійне очищення РПП і не завжди запобігає зростанню його аеродинамічного опору.

Механічні способи очищення найбільш прості, але малопродуктивні. Їх рекомендують використовувати в поєднанні з іншими способами для очищення доступних зон обладнання. Цей спосіб заснований на впливі твердого тіла на об’єкт очищення для руйнування і зняття шару забруднення. Очищення вручну здійснюють шкребками в пристроях [4].

Гідравлічний — видалення золи з поверхні металевих пластин стаціонарним струменем води під високим тиском. Для полегшення збивання золи струмені води з сопел направляються під кутом проти руху пластин.

Оскільки основна частина відкладень, що утворюються на пластинах, легко розчиняється у воді, найбільш дієвим способом очищення РПП виявилося їх промивання водою. Цей спосіб набув широкого поширення як в закордонній, так і у вітчизняній енергетиці.

Така промивка здійснюється без спеціальної зупинки котла. При цьому в залежності від компоновки газоходів і наявності газового обвода визначається необхідність зниження навантаження котла на час очищення. Практика показала, що промивка регенеративних підігрівачів повітря обов’язково повинна виконуватися відразу ж після зупинки котла для запобігання можливого загоряння сажі та інтенсивної стояночної корозії.

6. Гідроімпульсний метод очищення регенеративного повітропідігрівника від залишків золи.

Численні дослідження доводять переваги гідроімпульсного струменя в порівнянні зі стаціонарним струменем. Це було підтверджено застосуванням гідроімпульсатора (розроблен ДонНТУ) для очищення регенеративного повітропідігрівника на Старобішевської ТЕС. Робота з очищення регенеративного повітропідігрівника здійснювалася за допомогою гідроімпульсатора живлення якого відбувається секційним насосом з економічною потужністю 600 — 800 кВт. До застосування гідроімпульсатора чищення від золи РПП здійснювалось стаціонарним струменім. Живлення установки відбувалось високонапірним насосом «Voma» (виробництво ФРГ) споживання потужності якого складає 1000 — 1250 кВт. З метою зниження витрат нами запропоновано використовувати генератор імпульсної струменя (конструкції ДонНТУ), що споживає потужність 55 — 75 кВт. Перевага гідроімпульсного методу очищення полягає в меншій витраті енергії, в економічному відношенні в порівнянні з іншими методами очищення. Слід зазначити також інші переваги гідроімпульсного методу очищення як: пожежо- та вибухобезпечність, збереження форми і шорсткості оброблюваної поверхні, екологічність методу [5].

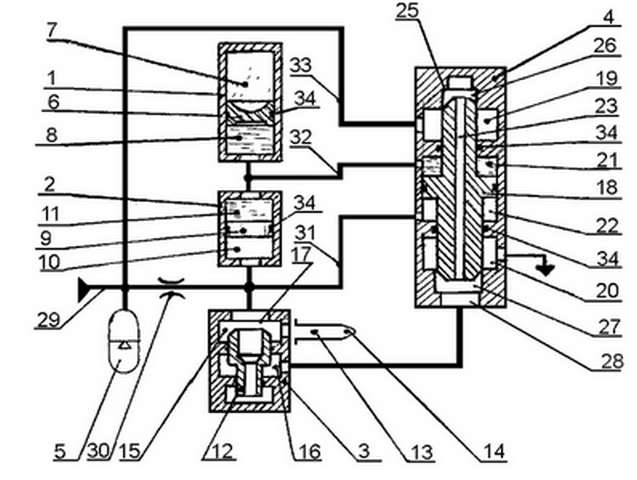

Генератор імпульсних струменів призначений для перетворення стаціонарного маловитратних потоку робочої рідини (5-6 м3 / год) високого тиску (28-32 МПа) в імпульсний потік з миттєвою витратою 60-90 м3 / год і тиском 23-26 МПа. Гідравлічна схема ГІС представлена на рисунку 3 [6].

Рисунок 3 — Принципова гідравлічна схема генератора імпульсних струменів.

Рисунок 5 — Принцип роботи ГІС (Анімація: 6 кадрів, інтервал: необмежено, розмір: 25 кбайт)

ГІС складається з основного гідропневмоаккумулятора (ГПА) 1, накопичувача 2, виконавчого органу 13, керуючого клапана 4, додаткового ГПА 5, головного клапана 3.

Робочий гідропневмоаккумулятор 1 накопичує енергію, що підводиться до ГІС на стадії накопичення енергії підготовки пострілу і передає цю енергію робочого потоку в момент імпульсу.

Накопичувач 2 призначений для завдання обсягу пострілу і вироблення сигналу на спрацьовування керуючого клапана.

Головний клапан 3 призначин для переодичного підключення виходу ГІС до виконавчого органу установки.

Виконавчий орган 13 призначений для формування та направлення струменя в потрібну точку масиву що руйнується.

Клапан керування 4 служить для контролю стану накопичувача і реалізації перемикання головного клапана.

Додатковий ГПА 5 призначений для захисту магістралі, що підводить від коливань тиску, що створюються в системі.

Потужність потоку в період пострілу води становить близько 500-700 кВт, при тому що споживана потужність насоса 55 кВт. Велика потужність потоку забезпечує значну руйнуючу здатність струменя [7].

Висновки

Проведено аналіз існуючих методів очищення регенеративних повітропідігрівачів від залишків золи, запропоновано застосування генератора імпульсноого струменя для цих цілей.

Робота спрямована на розробку конструкції виконавчого органу для раціонального чищення регенеративного повітропідігрівника імпульсним струменім і встановлення оптимального співвідношення між діаметрам його проточної частини і еквівалентним робочим насадком, для забезпечення ефективного руйнування золи.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Научная библиотека [Электронный ресурс]. — Режим доступа:Научная библиотека

- Энергетика справочник [Электронный ресурс]. — Режим доступа:Энергетика справочник

- Энергетика справочник [Электронный ресурс]. — Режим доступа:Энергетика справочник

- Коломиец В. С. Оптимизация параметров стволов для формирования импульсной струи / В. С. Коломиец, А. Л. Зуйков. — Збірник наукових праць Вісник Донбаської державної машинобудівної академії. — Краматорськ: ДДМА. — 2006. — № 1(3). — С. 211–216.

- Коломиец В. С. Экпериментальные исследования режимов струеформирования импульсной струи / В. С. Коломиец, А. Л. Зуйков. — Наукові праці ДонНТУ. Вип. 14(127), серія гірнично-електромеханічна. — Донецьк: ДонНТУ, 2007. — 306 с.

- Коломиец В. С. Повышение суточной нагрузки на лаву на крутых и крутонаклонных пластах / В. С. Коломиец, Н. Г. Бойко, А. Д. Гончаров. — Наукові праці ДонНТУ. Вип. 16(142), серія гірнично-електромеханічна. — Донецьк: ДВНЗ ДонНТУ, 2008. — 306 с.

- Коломиец В. С. Определение рациональной частоты струи гидроимпульсной установки для проведения добычных работ / О. А. Геммерлинг. — Наукові праці ДонНТУ. Вип. 18(172), серія гірнично-електромеханічна. — Донецьк: ДВНЗ ДонНТУ, 2010. — 282 с