Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Технологическая схема и принцип работы тепловой электростанции

- 4. Общие понятия об регенеративном вращающимся воздухоподогревателе

- 5. Существующий метод очистки регенеративного воздухоподогревателя от остатков золы.

- 6. Гидроимпульсный метод очистки регенеративного воздухоподогревателя от остатков золы.

- Выводы

- Список источников

Введение

Трудно представить современный мир без электричества. Электричество — это понятие, выражающее свойства и явления, обусловленные структурой физических тел и процессов, сущностью которого является движение и взаимодействие микроскопических заряженных частиц вещества (электронов, ионов, молекул, их комплексов и т. п.).

Правда есть и другая версия происхождения электроэнергии. Эта версия принадлежит Николе Тесле. В его теории электроэнергии основополагающим было понятие эфира — некой невидимой субстанции, заполняющей весь мир и передающей колебания со скоростью, во много раз превосходящей скорость света. Каждый миллиметр пространства, полагал Тесла, насыщен безграничной, бесконечной энергией, которую нужно лишь суметь извлечь.

1. Актуальность темы

Выработка электроэнергии в настоящее время осуществляется различными видами энергии: тепловая электроэнергетика, гидроэнергетика, ветроэнергетика, гелиоэнергетика, ядерная, геотермальная, водородная, приливная и волновая энергетики.

Основным производителем электроэнергии, для нашего региона, являются тепловые электростанции: Старобешевская ТЕС и Зуевская ГРЕС. Выработка электроэнергии в них осуществляется посредством сгорания угля, так как наш край богат именно этим видом топлива. Поскольку используемый уголь не самый качественный, то к нему добавляют мазут. Отсюда следует, что после длительного процесса выработки электроэнергии, в результате сгорания топлива, на применяемом на станциях оборудовании остаются отложения в виде золы (в частности на вращающихся регенеративных воздухоподогревателях). Если не производить чистку лопастей РВП, то процесс передачи теплообмена установки ухудшается.

2. Цель и задачи исследования, планируемые результаты

Выполненные экспериментальные и опытные исследования ряда научно-исследовательских организаций показали эффективность импульсных струй по сравнению со стационарными тех же параметров. Достигнутые результаты устройствами, создающими импульсные струи, разработанными в ДонНТУ, по разрушению угольного массива позволяют судить о возможности использования их для очистки пластин РВП от остатков золы. Оптимизация параметров этих устройств позволит достичь снижения энергопотребления на выполнение этой операции.

Для достижения указанной цели поставлены следующие задачи:

1. Анализ конструкций воздухоподогревателей.

2. Анализ существующих методов и средств для очистки пластин регенеративного воздухоподогревателя от остатков золы.

3. Разработка конструкции исполнительного органа для эффективной очистки РВП.

4. Разработка рекомендаций по определению рациональных параметров гидроимпульсного способа очистки вращающихся регенеративных воздухоподогревателей от остатков золы.

3. Технологическая схема и принцип работы тепловой электростанции

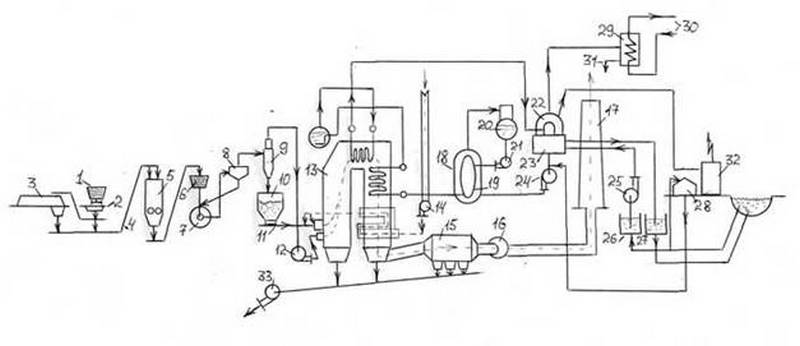

Рисунок 1 — Технологическая схема тепловой электростанции.

1 — железнодорожные вагоны; 2 — разгрузочные устройства; 3 — склад; 4 — ленточные транспортёры; 5 — дробильная установка; 6 — бункера сырого угля; 7 — пылеугольные мельницы; 8 — сепаратор; 9 — циклон; 10 — бункер угольной пыли; 11 — питатели; 12 — мельничный вентилятор; 13 — топочная камера котла; 14 — дутьевой вентилятор; 15 — золоуловители; 16 — дымососы; 17 — дымовая труба; 18 — подогреватели низкого давления; 19 — подогреватели высокого давления; 20 — деаэратор; 21 — питательные насосы; 22 — турбина; 23 — конденсатор турбины; 24 — конденсатный насос; 25 — циркуляционные насосы; 26 — приемный колодец; 27 — сбросной колодец; 28 — химический цех; 29 — сетевые подогреватели; 30 — трубопроводы; 31 — линия отвода конденсата; 32 — электрическое распределительное устройство; 33 — багерные насосы.

Описание технологического процесса. Топливо в железнодорожных вагонах (1) поступает к разгрузочным устройствам (2), откуда с помощью ленточных транспортёров (4) направляется на склад (3), со склада топливо подаётся в дробильную установку (5). Имеется возможность подавать топливо в дробильную установку и непосредственно от разгрузочных устройств. Из дробильной установки топливо поступает в бункера сырого угля (6), а оттуда через питатели — в пылеугольные мельницы (7). Угольная пыль пневматически транспортируется через сепаратор (8) и циклон (9) в бункер угольной пыли (10), а оттуда питателями (11) к горелкам.

Воздух из циклона засасывается мельничным вентилятором (12) и подаётся в топочную камеру котла (13). Газы, образующиеся при горении в топочной камере, после выхода из неё проходят последовательно газоходы котельной установки, где в пароперегревателе (первичном и вторичном, если осуществляется цикл с промежуточным перегревом пара) и водяном экономайзере отдают теплоту рабочему телу, а в воздухоподогревателе — подаваемому в паровой котёл воздуху. Затем в золоуловителях (15) газы очищаются от летучей золы и через дымовую трубу (17) дымососами (16) выбрасываются в атмосферу. Шлак и зола, выпадающие под топочной камерой, воздухоподогревателем и золоуловителями, смываются водой и по каналам поступают к багерным насосам (33), которые перекачивают их на золоотвалы.

Воздух, необходимый для горения, подаётся в воздухоподогреватели парового котла дутьевым вентилятором (14). Забирается воздух обычно из верхней части котельной и (при паровых котлах большой производительности) снаружи котельного отделения.

Перегретый пар от парового котла (13) поступает к турбине (22). Конденсат из конденсатора турбины (23) подаётся конденсатными насосами (24) через регенеративные подогреватели низкого давления (18) в деаэратор (20), а оттуда питательными насосами (21) через подогреватели высокого давления (19) в экономайзер котла.

Потери пара и конденсата восполняются в данной схеме химически обессоленной водой, которая подаётся в линию конденсата за конденсатором турбины.

Охлаждающая вода подаётся в конденсатор из приемного колодца (26) водоснабжения циркуляционными насосами (25). Подогретая вода сбрасывается в сбросной колодец (27) того же источника на некотором расстоянии от места забора, достаточном для того, чтобы подогретая вода не подмешивалась к забираемой.

Устройства для химической обработки добавочной воды находятся в химическом цехе (28). В схемах может быть предусмотрена небольшая сетевая подогревательная установка для теплофикации электростанции и прилегающего посёлка. К сетевым подогревателям (29) этой установки пар поступает от отборов турбины, конденсат отводится по линии (31). Сетевая вода подводится к подогревателю и отводится от него по трубопроводам (30). Выработанная электрическая энергия отводится от электрического генератора к внешним потребителям через повышающие электрические трансформаторы. Для снабжения электроэнергией электродвигателей, осветительных устройств и приборов электростанции имеется электрическое распределительное устройство собственных нужд (32) [3].

4. Общие понятия об регенеративном вращающимся воздухоподогревателе

Воздухоподогреватель как элемент современного котельного агрегата появился одновременно с началом применения камерных топок, сжигания угля в пылевидном состоянии и тягодутьевых устройств. По мере развития и усложнения котельных агрегатов воздухоподогреватель (в основном трубчатый) занимал все большую высоту конвективной шахты. Для преобладавшей в то время (как и сейчас) П-образной компоновки котлоагрегата рост высоты воздухоподогревателя вызвал своего рода «компоновочный кризис»: высота конвективной шахты оказалась значительно больше, чем высота топки, и определяла собою непомерно большую (для тогдашних мощностей) высоту котлоагрегата. Этот кризис был в дальнейшем преодолен благодаря широкому применению регенеративных воздухоподогревателей, с одной стороны, и снижению удельных тепловых нагрузок топочного объема — с другой, а также благодаря появлению новых компоновок воздухоподогревателей, и котлоагрегатов в целом.

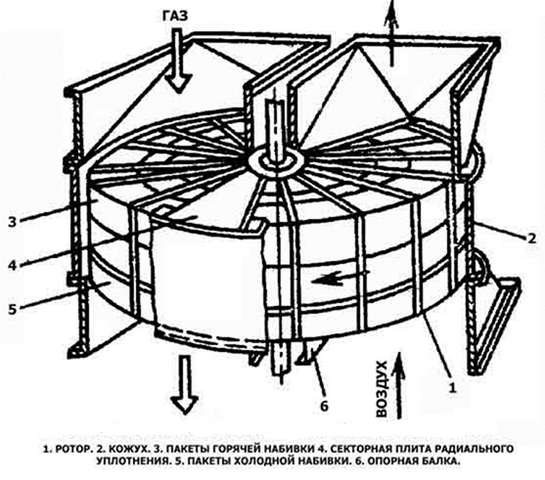

Регенеративный воздухоподогреватель (РВП) — это такой тип воздухоподогревателя, где уходящие газы отдают сначала тепло металлическим пластинам, которые в свою очередь вращаются и отдают тепло воздуху, когда при вращении оказываются в воздушной шахте [2].

Рисунок 2 — Конструктивная схема регенеративного воздухоподогревателя.

В России в настоящее время для мощных котлоагрегатов применяются РВП с роторами трех диаметров — 5,4; 6,8 и 9,8 м, общая высота набивки ротора по конструктивным соображениям и по условиям очистки не должна превышать 3м. В каждом случае высота набивки определяется из теплового расчета, однако при выборе высоты приходится считаться с располагаемым сортаментом листов, так как расход листового металла на набивку огромен и рационально использовать обрезки листов для других целей не удается. При этом необходимо учитывать, что по условиям коррозии и забивания по высоте каждого РВП устанавливается набивка двух типов: «горячая» с толщиной листа 0,6— 0,8 мм и «холодная» с толщиной листа 1,2–1,5 мм. Наиболее распространенная ширина листов—1,2 м и соответственно высота набивок большей частью выбирается кратной этому размеру. Часто -применяются высоты набивок: «горячей части — 2,4, 1,8 или 1,2 м, «холодной» части — 0,6 или 0,3 м, реже применяются листы шириной 1,0 и 1,1 м и кратные им размеры высот набивок «горячей» части 2,0 и 2,2 м.

Более существенно для оценки значения воздухоподогревателя то обстоятельство, что воздухоподогреватель всецело определяет, с одной стороны, температуру уходящих газов и соответствующую потерю тепла, с другой стороны — температуру нагрева воздуха (что для таких топлив, как АЩ и тощий уголь, в значительной мере влияет на потерю с механическим недожогом топлива). Таким образом, практически для всех топлив работа воздухоподогревателя определяет К.П.Д. котлоагрегата.

5. Существующий метод очистки регенеративного воздухоподогревателя от остатков золы

При сжигании топлива на поверхности нагрева регенеративных воздухоподогревателей образуются отложения, состоящие из мелких частиц золы и приводящие к быстрому забиванию проходных каналов [1]. Кроме того, высокая точка росы дымовых газов способствует образованию трудноудаляемых отложений, в которых содержится значительное количество свободной серной кислоты и сернокислого железа. В этих условиях даже частая обработка не обеспечивает надежную очистку РВП и не всегда предотвращает рост его аэродинамического сопротивления.

Механические способы очистки наиболее просты, но малопроизводительны. Их рекомендуют использовать в сочетании с другими способами для очистки доступных зон оборудования. Этот способ основан на воздействии твердого тела на объект очистки для разрушения и снятия слоя загрязнения. Очистку вручную осуществляют скребками в приспособлениях [4].

Гидравлический — удаление золы с поверхности металлических пластин стационарной струей воды под высоким давлением. Для облегчения сбива золы струи воды из сопел направляются под углом против движения пластин.

Поскольку основная часть отложений, образующихся на пластинах, легко растворяется в воде, наиболее действенным способом очистки РВП оказалась их промывка водой. Этот способ получил широкое распространение как в зарубежной, так и в отечественной энергетике.

Такая промывка осуществляется без специальной остановки котла. При этом в зависимости от компоновки газоходов и наличия газового обвода определяется необходимость снижения нагрузки котла на время очистки. Практика показала, что промывка регенеративных воздухоподогревателей обязательно должна выполняться сразу же после остановки котла для предотвращения возможного загорания сажи и интенсивной стояночной коррозии.

6. Гидроимпульсный метод очистки регенеративного воздухоподогревателя от остатков золы.

Многочисленные исследования доказывают преимущества гидроимпульсной струи по сравнению со стационарной струей. Это было подтверждено применением гидроимпульсатора (разработка ДонНТУ) для очистки регенеративного воздухоподогревателя на Старобешевской ТЕС. Работа по очистке регенеративного воздухоподогревателя с помощью гидроимпульсатора осуществлялась при питании его от секционного насоса с потребляемой мощностью 600 — 800 кВт. До применения гидроимпульсатора очистка от золы регенеративного воздухоподогревателя осуществлялась стационарной струёй. Питание установки осуществлялась высоконапорным насосом «Voma» (производство ФРГ) потребляемая мощность которого составляла 1000 — 1250 кВт. С целью снижения затрат нами предложено использовать генератор импульсной струи (конструкции ДонНТУ), потребляющий мощность 55 — 75 кВт. Преимущество гидроимпульсного метода очистки состоит в меньшем расходе энергии, в экономическом отношении по сравнению с другими методами очистки. Следует отметить также другие преимущества гидроимпульсного метода очистки как: пожаро- и взрывобезопасность, сохранение формы и шероховатости обрабатываемой поверхности, экологичность метода [5].

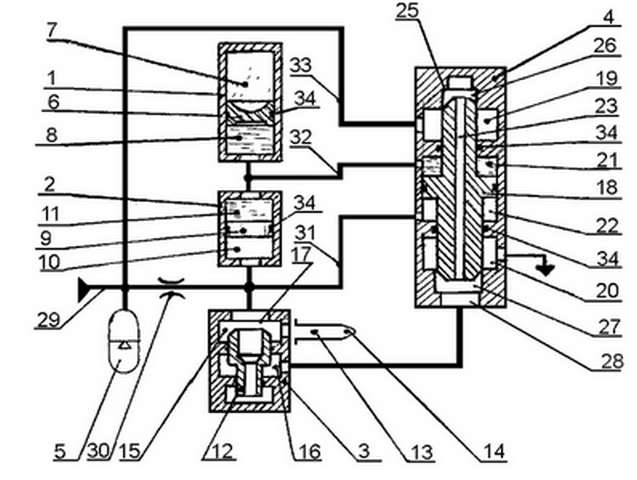

Генератор импульсных струй предназначен для преобразования стационарного малорасходного потока рабочей жидкости (5–6 м3/ч) высокого давления (28–32 МПа) в импульсный поток с мгновенным расходом 60–90 м3/ч и давлением 23–26 МПа. Гидравлическая схема ГИС представлена на рисунке 3 [6].

Рисунок 3 — Принципиальная гидравлическая схема генератора импульсных струй.

Рисунок 4 — Принцип работы ГИС.(анимация: 6 кадров, итервал: неограничен, размер: 25 кбайт)

ГИС состоит из основного гидропневмоаккумулятора (ГПА) 1, накопителя 2, исполнительного органа 13, управляющего клапан 4 ,дополнительного ГПА 5, главного клапана 3.

Рабочий гидропневмоаккумулятор 1 накапливает энергию, подводимую к ГИС на стадии накопления энергии подготовки выстрела и передает эту энергию рабочему потоку в момент импульса.

Накопитель 2 предназначен для задания объема выстрела и выработки сигнала на срабатывание управляющего клапана.

Главный клапан 3 служит для периодического подключения выхода ГИС к исполнительному органу установки.

Исполнительный орган 13 предназначен для формировании и направления струи в требуемую точку разрушаемого массива.

Управляющий клапан 4 служит для контроля состояния накопителя и реализации переключения главного клапана.

Дополнительный ГПА 5 предназначен для защиты подводящей магистрали от колебаний давления, создаваемых в системе.

Мощность потока в период выстрела воды составляет около 500–700 кВт, при том что потребляемая мощность насоса 55 кВт. Большая мощность потока обеспечивает значительную разрушающую способность струи [7].

Выводы

Проведен анализ существующих методов очистки регенеративных воздухоподогревателей от остатков золы, предложено применение генератора импульсной струи для этих целей.

Работа направлена на разработку конструкции исполнительного органа для рациональной очистки регенеративного воздухоподогревателя импульсной струёй и установления оптимального соотношения между диаметрами его проточной части и эквивалентным рабочим насадкам для обеспечения эффективного разрушения золы.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2017 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Научная библиотека [Электронный ресурс]. — Режим доступа:Научная библиотека

- Энергетика справочник [Электронный ресурс]. — Режим доступа:Энергетика справочник

- Энергетика справочник [Электронный ресурс]. — Режим доступа:Энергетика справочник

- Коломиец В. С. Оптимизация параметров стволов для формирования импульсной струи / В. С. Коломиец, А. Л. Зуйков. — Збірник наукових праць Вісник Донбаської державної машинобудівної академії. — Краматорськ: ДДМА. — 2006. — № 1(3). — С. 211–216.

- Коломиец В. С. Экпериментальные исследования режимов струеформирования импульсной струи / В. С. Коломиец, А. Л. Зуйков. — Наукові праці ДонНТУ. Вип. 14(127), серія гірнично-електромеханічна. — Донецьк: ДонНТУ, 2007. — 306 с.

- Коломиец В. С. Повышение суточной нагрузки на лаву на крутых и крутонаклонных пластах / В. С. Коломиец, Н. Г. Бойко, А. Д. Гончаров. — Наукові праці ДонНТУ. Вип. 16(142), серія гірнично-електромеханічна. — Донецьк: ДВНЗ ДонНТУ, 2008. — 306 с.

- Коломиец В. С. Определение рациональной частоты струи гидроимпульсной установки для проведения добычных работ / О. А. Геммерлинг. — Наукові праці ДонНТУ. Вип. 18(172), серія гірнично-електромеханічна. — Донецьк: ДВНЗ ДонНТУ, 2010. — 282 с