Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Пристрій і принцип дії

- 4. Математична модель робочого процесу

- Висновки

- Перелік посилань

Вступ

Основним способом ведення розкривних, видобувних і допоміжних робіт за допомогою напірного струменя води є гідромонітори, які служать для створення щільного, компактного струменя і управління його польотом при розмиванні і виїмці порід, руд, будівельних матеріалів, розсипних і пластових родовищ корисних копалин [10].

Вченими різних науково-дослідницьких і вищих навчальних закладів доведено, що почерговий пульсуючий вплив струменів води на гірський масив значно ефективніше стаціонарного. Двоствольний імпульсний гідромонітор ГІ-4 (розроблений ДонНТУ) перетворює стаціонарний потік води у два пульсуючих шляхом перемикання прохідних каналів. Головною ланкою даного пристрою є перетворювач потоку, що представляє собою складну нелінійну динамічну систему. Його робочі процеси залежать як від конструктивних, так і експлуатаційних параметрів установки і тільки при правильному їх співвідношенні можливі стійкі і регульовані автоколивальні режими роботи.

Аналітичне рішення задачі вибору оптимальних, з точки зору працездатності гідромонітора, співвідношень між параметрами системи не представляється можливим, тому що відсутній вивід показників якості робочого процесу у формі, придатній для математичного аналізу [8]. Тому дослідження робочого процесу двоствольного імпульсного гідромонітора проводилося з використанням методів математичного моделювання.

1. Актуальність теми

Використання гидромониторів для видобутку вугілля забезпечує малоопераційність, безпеку і простоту процесів. При будівництві гідрошахт необхідний менший обсяг капітальних витрат і менші терміни їх введення в експлуатацію на відміну від механічної розробки вугільних пластів [9]. Застосування гидромониторів з перетворювачем потоку дозволить підвищити продуктивність гідровідбійки і їх використання у видобувній промисловості, що є актуальною задачею.

2. Мета і задачі дослідження

Метою даної роботи є аналіз поршневого перетворювача потоку імпульсного гідромонітора, удосконалення його конструкції і визначення оптимальних робочих параметрів з метою забезпечення ефективного гідровидобутку вугілля.

3. Пристрій і принцип дії

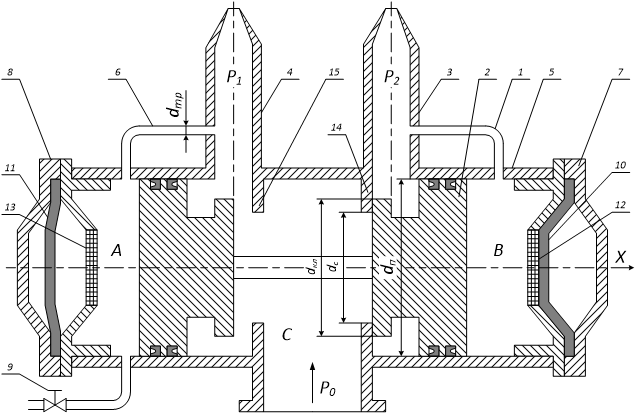

Принципова схема перетворювача потоку представлена на рисунку 1. Він складається з корпусу 1, поршневий групи 2, що включає два поршня, жорстко з'єднаних між собою штоком, стволів 3 і 4 з насадками однакового діаметра, перевідних трубок 5 і 6, повітряних камер 7 і 8, між роз'ємними фланцями яких встановлені діафрагми 10 і 11, що розділяють повітряну і запоршневу порожнини, вентиля управління 9 зі зливним шлангом.

Рисунок 1 – Принципова схема перетворювача потоку

Принцип дії перетворювача полягає в наступному. У вихідному положенні вентиль управління 9 закритий. Вода з магістрального трубопроводу надходить у міжседільний простір C, стволи 3, 4 і через насадки витікає в атмосферу. Частина води по перевідним трубкам 5 і 6 заповнює запоршневі порожнини A і B, стискаючи через діафрагми 10 і 11 повітря, що знаходиться під надлишковим тиском у камерах 7 і 8. Система врівноважена, поршнева група 2 знаходиться у середньому щодо сідел 14 і 15 положенні. Якщо відкрити вентиль управління, то тиск води в порожнині A знизиться, поршнева група зміститься у крайнє ліве положення і перекриє ствол 3. Так як порожнина B через перевідну трубку 5 і ствол 3 з'єднана з атмосферою, то тиск у ній буде поступово знижуватися, і частина обсягу води витісниться стисненим повітрям камери 7. Як тільки діафрагма 10 вистелиться на решітці 12, тиск у порожнині B знизиться до атмосферного.

Якщо у цей час закрити вентиль управління, то в порожнині A тиск підвищиться, і завдяки різниці сил, що діють на поршневу групу, остання переміститься у крайнє праве положення, закриє ствол 4 і відкриє ствол 3. У порожнині A тиск буде поступово знижуватися, поки діафрагма 11 не ввійде в контакт з решіткою 13. Одночасно вода зі ствола 3 через перевідну трубку 5 заповнює порожнину B, стискаючи повітря камери 7. При зіткненні діафрагми 11 з решіткою 13 у порожнині A тиск знизиться до атмосферного, а в порожнині B досягне свого максимального значення. Відбудеться перерозподіл зусиль, що діють на поршневу групу, і остання переміститься у ліве крайнє положення, при цьому закриється ствол 3 і відкриється ствол 4.

Далі процес повторюється, перетворювач потоку входить у режим автоколивань. При цьому спостерігається почергове витікання рідини через стволи 3 і 4, тобто безперервний потік рідини, що підводиться, перетворюється в два пульсуючих.

Запуск перетворювача у режим автоколивань можливий і при відкритому в початковий момент часу вентилі управління. Тоді витікання рідини буде відбуватися тільки через ствол 4, і якщо закрити вентиль управління, то робочий процес повториться аналогічно раніше розглянутому.

Для виведення перетворювача з автоколебательного режиму необхідно відкрити вентиль управління, при цьому поршнева група займе ліве крайнє положення, і рідина буде витікати тільки через ствол 4.

Наочно принцип дії перетворювача потоку імпульсного гідромонітра показаний на рисунку 2.

Рисунок 2 – Робота перетворювача потоку імпульсного гідромонітора

(анімація: 14 кадрів, 10 циклів, затримка між кадрами 0,5 сек, 72 кб)

4. Математична модель робочого процесу

Для отримання узагальненої математичної моделі перетворювача потоку зіставимо рівняння, що описують динаміку окремих його ланок з урахуванням основних параметрів установки: геометричних розмірів насадків, перевідних трубок, клапанної пари, маси поршневої групи, втрат тиску в перевідних трубках, на клапанній парі і решітках повітряних камер.

Перетворювач потоку умовно розділимо на дві частини – рухому і нерухому. Нерухома частина включає в себе корпус з сідлами клапана, стволами і насадками, перехідні трубки і повітряні камери, а рухома – поршневу групу, яка складається зі штока і двох поршнів з ущільненнями.

Для описання робочого процесу виділимо в конструкції перетворювача дві порожнини управління А і В, а також міжседільну порожнину С, в яку надходить вода з трубопроводу, що підводиться (див. рис. 1).

Будемо вважати, що в початковий момент часу у системі існує сталий режим: поршнева група знаходиться в крайньому лівому положенні і потік рідини витікає через лівий ствол 4.

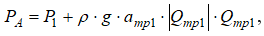

Зв'язок між витратою води через лівий ствол Q1 і тиском, що підводиться Р0 описується рівнянням:

|

(1) |

де ρ – густина води, кг/м3; g – прискорення вільного падіння, м/с2; aк1, aн1 – гідравлічний опір щілини лівого клапана і насадка лівого ствола, с2/м5;

Давление Р1 перед насадком левого клапана определяется зависимостью:

|

(2) |

Як показав аналіз досліджень, виконаний Г. В. Доценко [1], величина коефіцієнта гідравлічних опорів при несталому тиску залежить від в'язкості рідини, значення місцевих опорів і опорів від тертя, причому вплив останнього збільшується зі збільшенням нестаціонарності потоку. У досліджуваних системах робочий процес з частотою пульсацій 5 – 20 Гц можна вважати високочастотним, вода є маловязкой рідиною, а опір тертя незначний у порівнянні з місцевими опорами, тому при розрахунку динаміки турбулентного потоку коефіцієнт гідравлічного опору прийнятий рівним його значенню для усталеного руху.

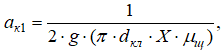

Гідравлічний опір щілини між клапаном і сідлом ак1 можна визначити за формулою для тарільчатого клапана [2]:

|

(3) |

де dкл – діаметр клапана, м; X – висота підйому клапана над сідлом, м; μщ – коефіцієнт витрати, величина змінна і залежить від висоти підйому клапана, його форми і в меншій мірі від конструктивних розмірів.

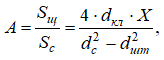

Дослідженнями рядом авторів [2, 3, 4] встановлена залежність коефіцієнта витрати μщ – від безрозмірного параметра A, який представляє собою відношення площі щілини клапана Sщ до площі поперечного перерізу отвору сідла Sc:

|

(4) |

де dc – діаметр сідла, м; dшт – діаметр штока, м.

Виходячи з конструктивних розмірів перетворювача потоку, умов міцності, герметичності і практики експлуатації клапанної пари, а також з урахуванням рекомендацій [3, 4], приймаємо dc = 0,8dкл, dшт = (0,35…0,4)dкл.

Після нескладних перетворень отримаємо вираз:

|

(5) |

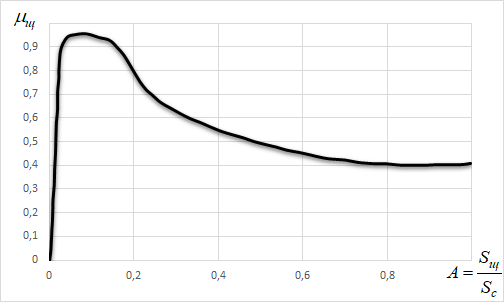

Значення коефіцієнта μщ в залежності від безрозмірного параметра А визначається з графіка (рис. 3), побудованого за даними [3] для конструктивно подібних клапанів.

Рисунок 3 – Залежність коефіцієнта витрати щілини клапана від безрозмірного параметра А

За даними [2] гідравлічний опір клапанної пари залежить від її геометричних розмірів і конструктивного виконання, а формула (3) отримана для плоского тарільчатого клапана, до якого підведення і відведення рідини здійснюється за його віссю. Досліджуваний нами клапан відрізняється від розглянутого в [2] наявністю штока, бічним підведенням і відведенням рідини. При теоретичних дослідженнях ця відмінність не бралася до уваги, так як X = 1 ... 3 мм не є робочим діапазоном відкриття щілини.

Для виведення рівнянь руху поршня зроблено такі припущення:

- сили, що діють на поршень, спрямовані тільки паралельно осі X, позитивний напрямок якої показано на рис. 1;

- при русі в обох напрямках поршень доходить до упору, де його швидкість гаситься до нуля;

- сила тертя манжет спрямована протилежно вектору швидкості поршня;

- пружність сідел зневажливо мала.

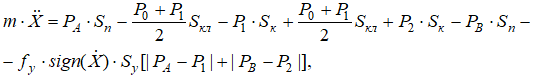

Лівий поршень знаходиться під дією наступних сил: РА⋅Sп – сила, що діє на лівий поршень з боку порожнини А, Н; (P0+P1)⋅Sкл/2 – сила, що діє на площу перекриття лівого клапана з сідлом, Н; fy⋅Sy⋅|PA-P1| – сила тертя, що діє на лівий поршень, Н.

|

(6) |

де m – маса поршневої групи, кг; Sкл=π/4⋅(dкл2–dс2) – площа перекриття клапана, м2; Sк=π/4⋅(dп2–dкл2) – кільцева площа клапана, м2; Sy=π⋅dп⋅h – площа робочої частини манжети, м2; dкл, dc, dп – геометричні розміри відповідно клапана, сідла і поршня (див. рис. 1), м; fy – коефіцієнт тертя манжети; h – висота робочої частини манжети, м.

Для врахування впливу тертя ущільнюючих манжет у рівняння введений коефіцієнт тертя fy пари сталь-гума. У перетворювачі манжети працюють у специфічних умовах: пульсуючий многоцикловий тиск, нерівномірний зворотньо-поступальний рух, забрудненість води абразивними включеннями, корозійні руйнування на поверхнях, які ущільнюються. Комплексний вплив на fy перерахованих факторів вивчено недостатньо, тому коефіцієнт тертя манжет був визначений експериментально і в подальших розрахунках прийнятий постійним і рівним середньому його значенню.

У порожнині управління А тиск PA пов'язаний з тиском у стволі наступною залежністю:

|

(7) |

де aтр1 – гідравлічний опір трубки 6, с2/м5; Qтр1 – знакозмінна витрата через перевідну трубку, м3/с.

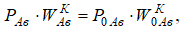

при роботі перетворювача потоку у повітряних камерах безперервно протікають процеси швидкої зміни об'єму повітря з частотою 5 – 20 Гц. Тому, з урахуванням результатів досліджень [2], можна вважати, що зміна тиску у повітряній порожнині камер підкорюється адіабатному закону.

|

(8) |

де PAв – поточний тиск повітря в лівій камері, Па; P0Aв – початковий тиск повітря при початковому геометричному об'ємі камери W0Aв, Па; WAв – поточний об'єм повітря в камері при тиску PAв, м3; K – показник адіабати (K = 1,41).

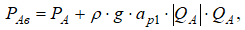

Зв'язок між тиском PA та PAв з урахуванням гідравлічних втрат при перетіканні води через обмежувальну решітку 12 виражається наступною залежністю:

|

(9) |

де aр1 – гідравлічний опір обмежувальної решітки, с2/м5; QA – витрата рідини в порожнині управління А, м3/с.

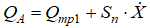

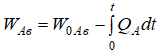

З умов балансу витрати в порожнині управління А:

|

(10) |

Тут Sп=π/4⋅dп2 – площа поршня, м2; X' – швидкість переміщення поршня, м/с; X – координата положення поршня, м; Sп⋅X' – витрата рідини, що витісняється поршнем при його переміщенні, м3/с.

Тепер неважко встановити зв'язок між обсягом повітря у камері і перетіканням рідини через решітку:

|

(11) |

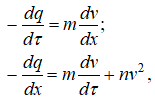

Відомо, що несталий рух води у стволі описується системою двох рівнянь у часткових похідних, що включає рівняння нерозривності потоку і рівняння Ейлера, доповнене членом, який враховує втрати:

|

(12) |

де q – відносна зміна тиску; ν – безрозмірна швидкість; τ – безрозмірний час; x – координата перетину; m – критерій ствола; n – відносні втрати тиску у стволі.

Останній член другого рівняння враховує втрати напору по довжині ствола. Для трубопроводів як стволи гідромонітора, розподіленим опором можна знехтувати і вважати умовно сконцентрованим біля перетворювача потоку. У цьому випадку трубопровід виконує роль ланки з чистим запізненням.

Якщо припустити, що зміна приведеного опору системи відбувається миттєво, то тривалість хвильових процесів у системі характеризується часом подвійного пробігу хвилі від гідроудару, тобто t = 2⋅L/C. При роботі перетворювача потоку час існування імпульсу тиску дорівнює 0,05 секунди. Довжина ствола L становить 0,7 м, швидкість поширення хвилі від гідроудару C = 1300 м/с, тоді час подвійного пробігу хвилі t = 2⋅0,7/1300 = 0,001 секунди.

Час існування хвилі від гідроудару в 50 разів менше часу існування імпульсу і таким чином, знаходиться в межах точності вимірювальних приладів. Отже, впливом її на робочий режим перетворювача можна знехтувати. Тому при розгляді робочого режиму перетворювача хвильові процеси не враховуються.

Висновки

Розглянуто принцип дії поршневого перетворювача потоку, який забезпечує автоколебательний режим роботи двоствольного імпульсного гідромонітора. Установка працює за рахунок потоку води, що рухається, і не вимагає додаткових джерел енергії.

Подальша робота спрямована на створення більш досконалої конструкції, в якій будуть відсутні деталі, які труться, що зменшіть енергоспоживання установок и збільшіть частоту автоколивань. Математична та імітаційна модель для новой конструкції надасть можлівість вибору оптимальних робочих параметрів перетворювача.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення – червень 2018 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Доценко Г.В. Оптимизация параметров гидроимпульсаторов горных машин. Дис. … канд. тех. наук. – Донецк, 1979. – 331 с.

- Идельчик И.Е. Справочник по гидравлическим сопротивлениям / Под ред. М.О. Штейнберга. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1992. – 672 с.: ил.

- Караев М.А. Гидравлика буровых насосов. – М.: Недра, 1975. – 183 с.

- Верзилин О.И. Современные буровые насосы. – М.: Машиностроение, 1971. – 256 с.

- Голдынский Г.Г. Разработка и исследование двуствольного импульсного гидромонитора. – В сб.: Совершенствование технологии, средств комплексной механизации, автоматизации и техники безопасности при подземной разработке угля. Тезисы докладов. – Караганда.: КНИУИ, 1978, с. 69-70.

- Гейер В.Г., Дулин В.С., Боруменский А.Г., Заря А.Н. Гидравлика и гидропривод. – М.: Недра, 1981. – 296 с.

- Шавловский С.С. Основы динамики струй при разрушении горного массива. – М.: Наука, 1979. – 174 с.

- Экбер Б.Я., Маркус М.Н. Анализ техники и технологии гидравлической добычи угля. – М.: ЦНИЭИуголь, 1974. – 85 с.

- Тимошенко Г.М., Исадченко В.С., Голдынский Г.Г., Кравец В.Г. Двуствольный импульсный гидромонитор. – Уголь Украины, 1978, №12, с. 23-24.

- Гидромониторы. Кат. – машины для гидромеханизации земляных работ // [Электронный ресурс]: Строительные машины и оборудование, справочник. URL: http://stroy-technics.ru/article/gidromonitory