Гидравлические машины, гидроприводы и гидропневмоавтоматика

Основным способом ведения вскрышных, добывающих и вспомогательных работ при помощи напорной струи воды являются гидромониторы, которые служат для создания плотной, компактной струи и управления ее полетом при размыве и выемке пород, руд, строительных материалов, россыпных и пластовых месторождений полезных ископаемых [10].

Учеными различных научно-исследовательских и высших учебных заведений доказано, что попеременное пульсирующее воздействие струй воды на горный массив значительно эффективнее стационарного. Двуствольный импульсный гидромонитор ГИ-4 (разработан ДонНТУ) преобразовывает стационарный поток воды в два пульсирующих путем переключения проходных каналов. Главным звеном данного устройства является преобразователь потока, представляющий собой сложную нелинейную динамическую систему. Его рабочие процессы зависят как от конструктивных, так и эксплуатационных параметров установки и только при правильном их соотношении возможны устойчивые и регулируемые автоколебательные режимы работы.

Аналитическое решение задачи выбора оптимальных, с точки зрения работоспособности гидромонитора, соотношений между параметрами системы не представляется возможным, так как отсутствует вывод показателей качества рабочего процесса в форме, пригодной для математического анализа [8]. Поэтому исследование рабочего процесса двуствольного импульсного гидромонитора проводилось с использованием методов математического моделирования.

Использование гидромониторов для добычи угля обеспечивает малооперационность, безопасность и простоту процессов. При строительстве гидрошахт необходим меньший объем капитальных затрат и меньшие сроки их ввода в эксплуатацию в отличие от механической разработки угольных пластов [9]. Применение гидромониторов с преобразователем потока позволит повысить производительность гидроотбойки и их использование в добычной промышленности, что является актуальной задачей.

Целью данной работы является анализ поршневого преобразователя потока импульсного гидромонитора, усовершенствование его конструкции и определение оптимальных рабочих параметров с целью обеспечения эффективной гидродобычи угля.

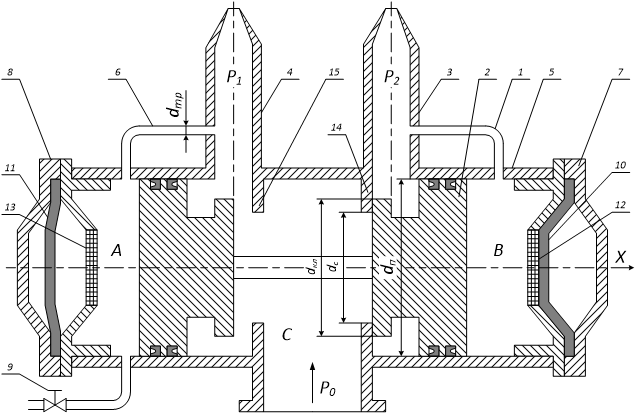

Принципиальная схема преобразователя потока представлена на рисунке 1. Он состоит из корпуса 1, поршневой группы 2, включающей два поршня, жестко соединенных между собой штоком, стволов 3 и 4 с насадками одинакового диаметра, переводных трубок 5 и 6, воздушных камер 7 и 8, между разъемными фланцами которых установлены диафрагмы 10 и 11, разделяющие воздушную и запоршневую полости, вентиля управления 9 со сбросным шлангом.

Рисунок 1 – Принципиальная схема преобразователя потока

Принцип действия преобразователя заключается в следующем. В исходном положении вентиль управления 9 закрыт. Вода из магистрального трубопровода поступает в межседельное пространство C, стволы 3, 4 и через насадки истекает в атмосферу. Часть воды по переводным трубкам 5 и 6 заполняет запоршневые полости A и B, сжимая через диафрагмы 10 и 11 воздух, находящийся под избыточным давлением в камерах 7 и 8. Система уравновешена, поршневая группа 2 находится в среднем относительно седел 14 и 15 положении. Если открыть вентиль управления, то давление воды в полости A понизится, поршневая группа сместится в крайнее левое положение и перекроет ствол 3. Так как полость B через переводную трубку 5 и ствол 3 соединена с атмосферой, то давление в ней будет постепенно понижаться, и часть объема воды вытиснется сжатым воздухом камеры 7. Как только диафрагма 10 выстелется на решетке 12, давление в полости B понизится до атмосферного.

Если в это время закрыть вентиль управления, то в полости A давление повысится, и благодаря разности сил, действующих на поршневую группу, последняя переместится в крайнее правое положение, закроет ствол 4 и откроет ствол 3. В полости A давление будет постепенно понижаться, пока диафрагма 11 не войдет в контакт с решеткой 13. Одновременно вода из ствола 3 через переводную трубку 5 заполняет полость B, сжимая воздух камеры 7. При соприкосновении диафрагмы 11 с решеткой 13 в полости A давление понизится до атмосферного, а в полости B достигнет своего максимального значения. Произойдет перераспределение усилий, действующих на поршневую группу, и последняя переместится в левое крайнее положение, при этом закроется ствол 3 и откроется ствол 4.

Далее процесс повторяется, преобразователь потока входит в режим автоколебаний. При этом наблюдается поочередное истечение жидкости через стволы 3 и 4, то есть подводимый непрерывный поток жидкости преобразуется в два пульсирующих.

Запуск преобразователя в режим автоколебаний возможен и при открытом в первоначальный момент времени вентиле управления. Тогда истечение жидкости происходит только через ствол 4, и если закрыть вентиль управления, то рабочий процесс повторится аналогично ранее рассмотренному.

Для вывода преобразователя из автоколебательного режима необходимо открыть вентиль управления, при этом поршневая группа займет левое крайнее положение, и жидкость будет истекать только через ствол 4.

Наглядно принцип действия преобразователя потока импульсного гидромонитра показан на рисунке 2.

Рисунок 2 – Работа преобразователя потока импульсного гидромонитора

(анимация: 14 кадров, 10 циклов, задержка между кадрами 0,5 сек, 72 кб)

Для получения обобщенной математической модели преобразователя потока составим уравнения, описывающие динамику отдельных его звеньев с учетом основных параметров установки: геометрических размеров насадков, переводных трубок, клапанной пары, массы поршневой группы, потерь давления в переводных трубках, на клапанной паре и решетках воздушных камер.

Преобразователь потока условно разделим на две части – подвижную и неподвижную. Неподвижная часть включает в себя корпус с седлами клапана, стволами и насадками, переводные трубки и воздушные камеры, а подвижная – поршневую группу, состоящую из штока и двух поршней с уплотнениями.

Для описания рабочего процесса выделим в конструкции преобразователя две полости управления А и В, а также межседельную полость С, в которую поступает вода из подводящего трубопровода (см. рис. 1).

Будем считать, что в начальный момент времени в системе существует установившийся режим: поршневая группа находится в крайнем левом положении и поток жидкости истекает через левый ствол 4.

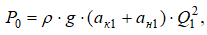

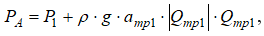

Связь между расходом воды через левый ствол Q1 и подводимым давлением Р0 описывается уравнением:

|

(1) |

где ρ – плотность воды, кг/м3; g – ускорение свободного падения, м/с2; aк1, aн1 – гидравлические сопротивления щели левого клапана и насадка левого ствола, с2/м5;

Давление Р1 перед насадком левого клапана определяется зависимостью:

|

(2) |

Как показал анализ исследований, выполненный Г. В. Доценко [1], величина коэффициента гидравлических сопротивлений при неустановившемся давлении зависит от вязкости жидкости, значения местных сопротивлений и сопротивлений на трение, причем влияние последнего увеличивается с увеличением нестационарности потока. В исследуемых системах рабочий процесс с частотой пульсаций 5 – 20 Гц нельзя считать высокочастотным, вода является маловязкой жидкостью, а сопротивления трения незначительно в сравнении с местными сопротивлениями, поэтому при расчете динамики турбулентного потока коэффициент гидравлического сопротивления принят равным его значению для установившегося движения.

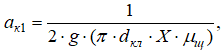

Гидравлическое сопротивление щели между клапаном и седлом ак1 можно определить по формуле для тарельчатого клапана [2]:

|

(3) |

где dкл – диаметр клапана, м; X – высота подъема клапана над седлом, м; μщ – коэффициент расхода, величина переменная и зависит от высоты подъема клапана, его формы и в меньшей мере от конструктивных размеров.

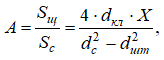

Исследованиями ряда авторов [2, 3, 4] установлена зависимость коэффициента расхода μщ – от безразмерного параметра A, представляющего отношение площади щели клапана Sщ к площади поперечного сечения отверстия седла Sc:

|

(4) |

где dc – диаметр седла, м; dшт – диаметр штока, м.

Исходя из конструктивных размеров преобразователя потока, условий прочности, герметичности и практики эксплуатации клапанной пары, а также с учетом рекомендаций [3, 4], принимаем dc = 0,8dкл, dшт = (0,35…0,4)dкл.

После несложных преобразований получим выражение:

|

(5) |

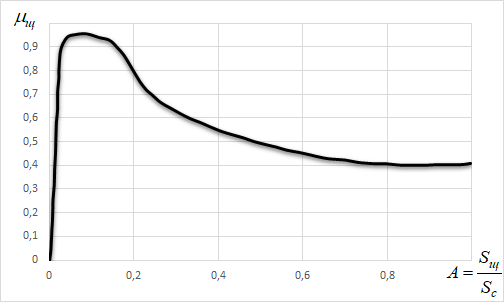

Значение коэффициента μщ в зависимости от безразмерного параметра А определяется из графика (рис. 3), построенного по данным [3] для конструктивно подобных клапанов.

Рисунок 3 – Зависимость коэффициента расхода щели клапана от безразмерного параметра А

По данным [2] гидравлическое сопротивление клапанной пары зависит от ее геометрических размеров и конструктивного исполнения, а формула (3) получена для плоского тарельчатого клапана, к которому подвод и отвод жидкости осуществляется по его оси. Исследуемый нами клапан отличается от рассматриваемого в [2] наличием штока, боковым подводом и отводом жидкости. При теоретических исследованиях это различие не принималось во внимание, так как X = 1 … 3 мм не является рабочим диапазоном открытия щели.

Для вывода уравнений движения поршня сделаны следующие допущения:

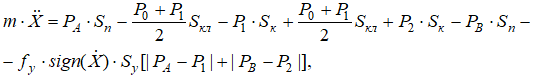

Левый поршень находится под действием следующих сил: РА⋅Sп – сила, действующая на левый поршень со стороны полости А, Н; (P0+P1)⋅Sкл/2 – сила, действующая на площадь перекрытия левого клапана с седлом, Н; fy⋅Sy⋅|PA-P1| – сила трения, действующая на левый поршень, Н.

|

(6) |

где m – масса поршневой группы, кг; Sкл=π/4⋅(dкл2–dс2) – площадь перекрытия клапана, м2; Sк=π/4⋅(dп2–dкл2) – кольцевая площадь клапана, м2; Sy=π⋅dп⋅h – площадь рабочей части манжеты, м2; dкл, dc, dп – геометрические размеры соответственно клапана, седла и поршня (см. рис. 1), м; fy – коэффициент трения манжеты; h – высота рабочей части манжеты, м.

Для учета влияния трения уплотняющих манжет в уравнение (6) введен коэффициент трения fy пары сталь-резина. В преобразователе манжеты работают в специфических условиях: пульсирующее многоцикловое давление, неравномерное возвратно-поступательное движение, загрязненность воды абразивными включениями, коррозийные разрушения на уплотняемых поверхностях. Комплексное влияние на fy перечисленных факторов изучено недостаточно, поэтому коэффициент трения манжет может быть определен экспериментально и в дальнейших расчетах принят постоянным и равным среднему его значению.

В полости управления А давление PA связано с давлением в стволе следующей зависимостью:

|

(7) |

где aтр1 – гидравлическое сопротивление трубки 6, с2/м5; Qтр1 – знакопеременный расход через переводную трубку, м3/с.

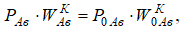

При работе преобразователя потока в воздушных камерах непрерывно протекают процессы быстрого изменения объема воздуха с частотой 5 – 20 Гц. Поэтому, с учетом результатов исследований [2], можно считать, что изменение давления в воздушной полости камер подчиняется адиабатическому закону.

|

(8) |

где PAв – текущее давление воздуха в левой камере, Па; P0Aв – начальное давление воздуха при начальном геометрическом объеме камеры W0Aв, Па; WAв – текущий объем воздуха в камере при давлении PAв, м3; K – показатель адиабаты (K = 1,41).

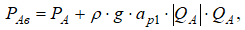

Связь между давлением PA и PAв с учетом гидравлических потерь при перетоке воды через ограничительную решетку 12 выражается следующей зависимостью:

|

(9) |

где aр1 – гидравлическое сопротивление ограничительной решетки, с2/м5; QA – расход жидкости в полости управления А, м3/с.

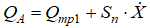

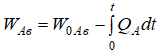

Из условий баланса расхода в управляющей полости А:

|

(10) |

Здесь Sп=π/4⋅dп2 – площадь поршня, м2; X' – скорость перемещения поршня, м/с; X – координата положения поршня, м; Sп⋅X' – расход жидкости, вытесняемой поршнем при его перемещении, м3/с.

Теперь нетрудно установить связь между объемом воздуха в камере и перетоком жидкости через решетку:

|

(11) |

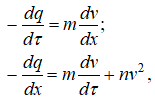

Известно, что неустановившееся движение воды в стволе описывается системой двух уравнений в частных производных, включающей уравнение неразрывности потока и уравнение Эйлера, дополненное членом, учитывающим потери:

|

(12) |

где q – относительное изменение давления; ν – безразмерная скорость; τ – безразмерное время; x – координата сечения; m – критерий ствола; n – относительные потери давления в стволе.

Последний член второго уравнения учитывает потери напора по длине ствола. Для трубопроводов как стволы гидромонитора, распределенным сопротивлением можно пренебречь и считать условно сконцентрированным у преобразователя потока. В этом случае трубопровод исполняет роль звена с чистым запаздыванием.

Если предположить, что изменение приведенного сопротивления системы происходит мгновенно, то длительность волновых процессов в системе характеризуется временем двойного пробега волны от гидроудара, то есть t = 2⋅L/C. При работе преобразователя потока время существования импульса давления равно 0,05 секунды. Длина ствола L составляет 0,7 м, скорость распространения волны от гидроудара C = 1300 м/с, тогда время двойного пробега волны t = 2⋅0,7/1300 = 0,001 секунды.

Время существования волны от гидроудара в 50 раз меньше времени существования импульса и таким образом, находится в пределах точности измерительных приборов. Следовательно, влиянием ее на рабочий режим преобразователя можно пренебречь. Поэтому при рассмотрении рабочего режима преобразователя волновые процессы не учитываются.

Рассмотрен принцип действия поршневого преобразователя потока, обеспечивающего автоколебательный режим работы двуствольного импульсного гидромонитора. Установка работает за счет движущегося потока воды и не требует дополнительных источников энергии.

Дальнейшая работа направлена на создание более совершенной конструкции, в которой будут отсутствовать трущиеся детали, что уменьшит энергопотребление установки и увеличит частоту автоколебаний. Математическая и имитационная модель для новой конструкции предоставит возможность выбора оптимальных рабочих параметров преобразователя.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение – июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.