Реферат по теме выпускной работы

Содержание

- Введение

- 1.Актуальность темы

- 2.Цель и задачи исследования, планируемые результаты

- 3.Обзор существующих разработок

- 4.Методика решения задачи и текущие результаты

- 5.Разработка алгоритма работы САУ

- Выводы

- Список источников

Введение

Доменное производство является сложным многостадийным процессом, состоящим из комплекса специализированных операций по обработке разнородных материалов. Ввиду непрерывности, высокой степени механизации, большой насыщенности контрольно-измерительной аппаратурой доменный процесс довольно хорошо подготовлен для автоматического управления.

Основной задачей при управлении доменным процессом является стабилизация теплового состояния печи, что выражается в постоянстве производительности печи, состава и температуры продукта плавки.

Благодаря исследованиям данного процесса, а также многовековому опыту, в настоящее время достигнуто хорошее качество понимания процесса в целом. Однако имеющиеся знания используются не в полной мере, поэтому очевидна необходимость в создании более совершенных информационно-измерительных систем, а также средств оперативного расчета оптимальных режимов плавки и загрузки на базе ее математических моделей.

1.Актуальность темы

Характерной особенностью доменного производства является необходимость поддержания практически постоянными производительность печи и состава чугуна. Такое постоянство требует стабилизации параметров дутья и параметров загрузки. Так как данный объект управления обладает большой инерционностью и временем запаздывания, то это в значительной мере усложняет управление, особенно сверху

, и требует использования всей возможной информации о ходе доменного процесса для прогнозирования изменения теплового состояния и других параметров.

Для ровного схода шихты в печи, равномерного распределения газового потока по сечению шахты и стабилизации шихтового режима необходимо обеспечивать требуемое распределение материалов по периметру колошника, а также необходимый уровень поверхности засыпи шихты. Так как темп загрузки представляет собой рассогласование между заданным и фактическим уровнем засыпи, то поддержание уровня засыпи шихты – расстояние от кромки большого конуса в опущенном состоянии до поверхности шихтовых материалов в печи является целью регулирования системы.

Так как данный объект обладает большим транспортным запаздыванием по каналу управления и возмущения, а также большой инерционность, то следует выбрать такое управление, при котором будет скомпенсировано время задержки в системе, чтобы информация о ходе процесса поступала вовремя, и без задержек. Данная задача – компенсации времени запаздывания является актуальной.

Рассмотрим параметры характеризующие процесс темпа загрузки шихты:

- Lз – уровень засыпи шихты;

- Sтр – производительность транспортера;

- Dпш – погонная плотность шихты;

- Sшк – скорость схода шихты на колошник;

- rк – радиус колошника;

- rбк – радиус большого конуса;

- rр – радиус распары;

- rr – радиус горна;

- V0 – рабочий объем печи (от уровня засыпи до уровня фурм);

- Vпол – полезный объем печи (от уровня основания большого конуса в опущенном состоянии до оси чугунной летки);

- H0 – полезная высота печи;

- H – полная высота;

- hк – высота колошника;

- hш – высота шахты;

- hр – высота распары;

- hз – высота заплечиков;

- hг – высота горна.

На основании системного анализа, объединив все используемые параметры, введем обобщенный вектор состояния, характеризующий темп загрузки доменной шихты: X (t)=|Lз, Sтр, Dпш, Sшк, rк, V0, Vпол, H0, H, hк, hш, hр, hз, hг, rк, rбк, rр, rг|.

Анализ влияния этих параметров на процесс темпа загрузки показывает его неоднозначность, но можно выделить три группы параметров: проекционные (условно-постоянные) (Xп), возмущающие (Xf) и управляющие (Xu).

Проекционные параметры остаются неизменными, или незначительно изменяются в процессе темпа загрузки: Xп=|rк, V0, Vпол, H0, H, hк, hш, hр, hз, hг, rк, rбк, rр, rг, Lз|. Эти величины rк, V0, Vпол, H0, H, hк, hш, hр, hз, hг, rк, rбк, rр, rг – остаются неизменными, так как являются конструкционными параметрами самой печи. Lз уровень засыпи на колошнике необходимо поддерживать таким образом, чтобы он не изменялся в процессе темпа загрузки. Параметр возмущения: Xf =|Dпш|, в данном случаи это погонная плотность материала, а вектор управляющих переменных будет следующим: Xu=|Sтр, Sшк| – это производительность транспортера и скорость схода шихты на колошник.

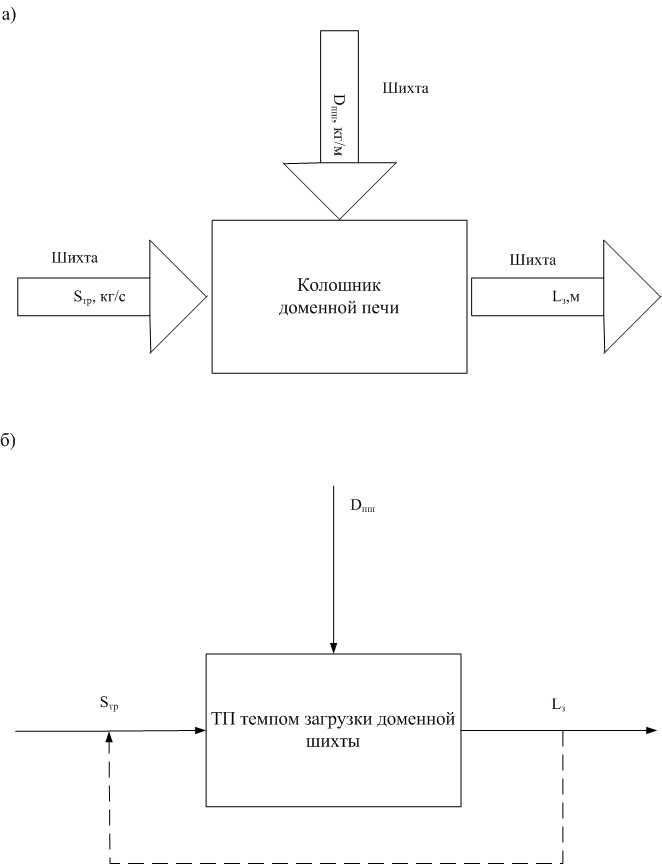

Рассмотрим технологический процесс темпа загрузки с точки зрения материальных потоков и их информационных переменных (рис.1).

Рисунок 1 – Схема анализа процесса темпа загрузки управления:

а) схема материальных потоков и их информационных переменных;

б) структурная схема процесса САУ

Из схемы анализа процесса темпа загрузки как объекта управления следует, что основными информационными переменными являются:

- Sтр – производительность транспортера (кг/с);

- Dпш – погонная плотность материала (кг/м), которая является возмущением для поддержания уровня засыпи на колошнике.

Выходная регулируемая переменная:

- Lз – уровень засыпи шихты на колошнике (м).

Исходной информацией для подсистемы служит величина заданного уровня засыпи Lз, на основе которых определяются скорость схода шихты в печь на колошнике Sшк и величина рассогласования действительного и заданного уровней засыпи. Управляющим воздействием является шихтовый материал поступающий на горизонтальный конвейер, то есть производительность транспортера Sтр в соответствии с изменением скорости схода шихты в доменную печь Sшк [4]. Возмущением же является погонная плотность шихты Dм, которая препятствует поддержанию заданного уровня засыпи на колошнике. Исходя из выше изложенной информации и анализа структурной схемы процесса (рис 1б), при реализации САУ целесообразнее применить принцип управления по отклонению с ООС с компенсацией запаздывания в системе.

2.Цель и задачи исследования, планируемые результаты

Цель – обеспечение безопасности производственного процесса, уменьшение себестоимости выплавки чугунка и рациональный расход материалов за счет поддержания требуемого уровня засыпи шихты на колошнике путем регулирования подачи шихтовых материалов на горизонтальный конвейер.

Основные функции выполняемые САУ:

- Поддерживать необходимый уровень засыпи шихты.

- Автоматическое регулирование подачи материала в соответствии с уровнем засыпи шихты на колошнике.

- Обеспечение взаимодействия уровней архитектурной иерархии системы.

Объект исследования: темп загрузки шихты в доменную печь.

3.Обзор существующих разработок

Автоматический контроль уровня поверхности засыпи шихты является важным фактором для разработки систем стабилизации шихтового режима. Так как данный объект обладает большим транспортным запаздыванием, то это может привести к тому, что информация о ходе процесса поступает к регулятору позже, чем это требуется, что может привести к неадекватности замкнутой системы. Известно, что сложность управления объектами с временными задержками характеризуется отношением величины запаздывания к постоянной времени объекта: чем оно больше – тем труднее добиться требуемого качества регулирования. Повысить качество управления такими объектами можно двумя способами:[5]

- уменьшением запаздывания в объекте путем внесения конструктивных изменений;

- применением более сложной структуры системы управления, позволяющей уменьшить негативное влияние запаздывания.

На практике чаще всего применяется первый способ повышения качеством управления. Во-первых, заменяют механические уровнемеры – радиометрическими или радиолокационными, так как радиометрический уровнемер не погружается в шихту, а принимает гама-излучения, поглощаемые шихтой. Во-вторых, стараются заменить транспортировку материалов к колошнику с машин периодического действия на машины с непрерывным действием. В третьих заменяют конусное загрузочное устройство на бесконусное лотковое загрузочное устройство, так как конуса постоянно изнашиваются, и их регулярно приходится ремонтировать. В основном все недостатки системы темпом загрузки исходят из устаревшего оборудования и конструкций, которые нуждаются в модернизации.

Что касается применения более сложных структур системы управления позволяющих уменьшить негативное влияние запаздывания, то известно несколько методов синтеза систем управления объектами с запаздыванием. Чаще всего на практике применяют:

- метод с использованием регулятора Ресвика;

- метод с использованием предиктора Смита.

Регулятор Ресвика и его модификации, несмотря, на довольно хорошие результаты, имеет недостаток - система устойчива только при точном равенстве запаздывания объекта и запаздывания, моделируемого в объекте, а малейшее нарушение равенства ведет к потере устойчивости [6]. Поэтому целесообразнее использовать предиктор Смита, так как, при его реализации используется стандартный типовой ПИД-регулятор. Также, среди многочисленных решений, полученных для прогноза регулируемой величины на время запаздывания, предиктор Смита (включая его модификации) получил наиболее широкое распространение [7], и благодаря предиктору Смита, можно будет предсказать появление сигнала на выходе объекта до того, как он там появится на самом деле. Из чего следует, что данный метод должен гарантировать поддержания заданного уровня засыпи на колошнике и своевременною отработку регулятора.

4.Методика решения задачи и текущие результаты

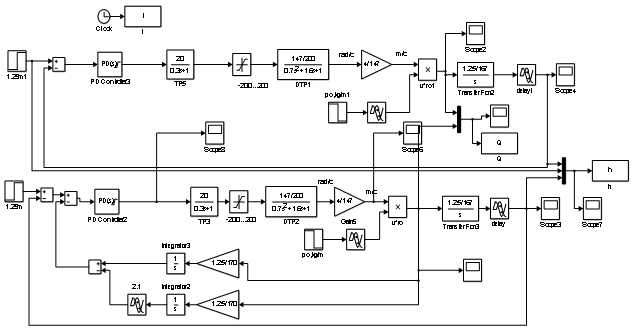

Для управления объектами с большой транспортной задержкой, обычно при:

где τ – время запаздывания;

T – время переходного процесса без запаздывания;

предложен метод решения с помощью предиктора Смита. Цель предиктора Смита – предсказать, какой сигнал должен появиться на выходе объекта до того, как он там появится на самом деле [13].

Благодаря тому, что на основании прогнозируемой скорости схода шихты имеется возможность определить требуемую производительность транспортера со значительным предварением и тем самым скомпенсировать большое запаздывание в системе загрузки, появляется возможность предсказания поведения объекта до появления сигнала на его выходе [9].

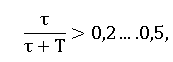

Рисунок 2 – Схема моделирования САУ величиной уровня засыпи на колошнике с предиктором Смита и без него

В качестве метода настройки параметров регулятора выберем автоматический метод настройки PID-регулятора в пакете моделирования Matlab.

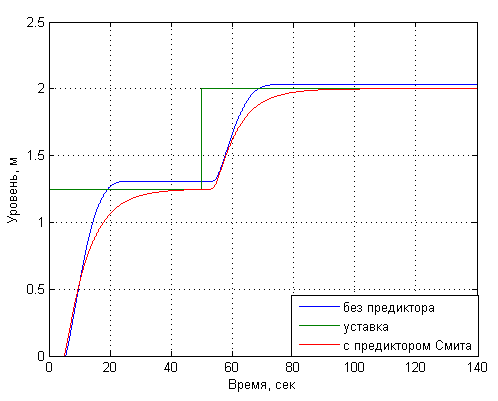

Cравним результаты моделирования двух структур САУ: с предиктором Смита и без него (рис.3).

Рисунок 3 – Переходные характеристики уровня засыпи на колошнике при изменении сигнала уставки с 1,25 м до 2 м

Анализируя рисунок 3 видно, что уровень засыпи соответствующий 1,25 м поддерживает САУ с предиктором Смита, исчезла статическая ошибка, которая присутствовала в системе без предиктора Смита. Перерегулирования в обеих системах не наблюдается, время переходного процесса в системе с предиктором Смита T≈40 сек, без него 22 сек. Исходя из отношение времени запаздывания к времени полного переходного процесса в системе с предиктором Смита оно равно 0,1; без него 0,3.

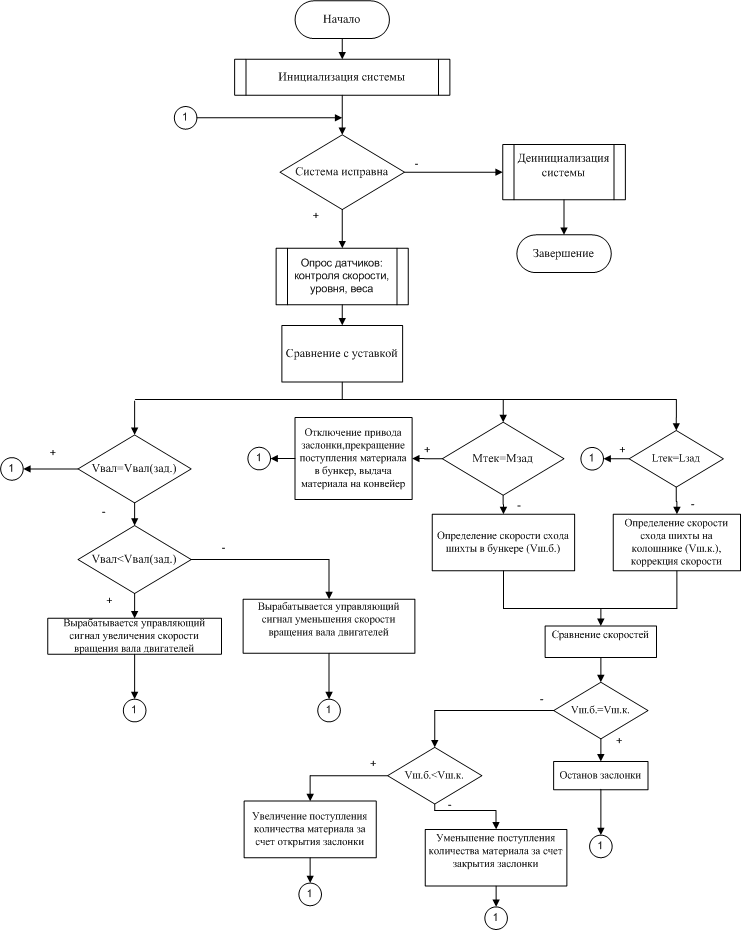

5.Разработка алгоритма работы САУ

Реализуем алгоритм основной программы управления темпом загрузки шихты.

При запуске САУ необходимо выполнить начальную инициализацию: запустить программу управления на ПК оператора, обнулить все переменные программы, проверить работу всех датчиков, исполнительных механизмов системы и самой системы в целом.

Связь компьютера с контроллером обеспечивается протоколом Ethernet, а контроллера с датчиками и исполнительными механизмами по средствам протокола Modbus. С их помощью можно будет осуществлять контроль и управление процессом. Далее осуществляется запуск программы на компьютере и введение уставок: скорости конвейерной ленты, уровня засыпи шихты и дозы материала для начала работы системы. Дальнейшая работа программы осуществляется циклически. Проводится опрос всех датчиков, обработка полученных значений от них, вывод информации на монитор.

Далее программа будет сравнивать данные полученные от датчиков с уставками, которые были заданы ранее, и если какой-то параметр вышел за пределы уставок, то контроллер подает управляющее воздействие на соответствующий исполнительный механизм, таким образом, компенсируя рассогласование между уставкой и текущим значением.

После отработки управляющего воздействия через некоторый период времени, необходимый для отработки, проверяется его эффективность – достигли параметры заданных значений. Если параметры достигли необходимых значений, программа возвращается в начало цикла.

Представим все выше сказанное в виде блок-схемы (рис.4).

Рисунок 4 – Блок-схема алгорита работы САУ

Выводы

- В качестве объекта управления рассмотрен технологический процесс темпа загрузки доменной печи. Проведен анализ ТП темпа загрузки шихты в доменную печь как объекта управления. Выяснено, что данный объект обладает большим транспортным запаздыванием.

- Установлено, что повысить качество управления подобными объектами можно двумя способами: уменьшением запаздывания в объекте путем внесения конструктивных изменений или применением более сложной структуры системы управления, позволяющей уменьшить негативное влияние запаздывания. Предложен метод предиктора Смита.

- Методами моделирования в Matlab-Simulink доказана работоспособность САУ с предиктором Смита. Выяснено, что система без прогнозирования обладает рядом недостатков: статической ошибкой на выходе системы, большим запаздыванием, что нежелательно для данного процесса. C предиктором Смита система обеспечивает высокую статическую и динамическую устойчивость и точность при изменении задания по уровню засыпи, а также нечувствительна к ступенчатому изменению погонной плотности шихты, подающейся на конвейерную ленту. Предложенная САР работает с удовлетворительными показателями качества регулирования: время переходного процесса 40 сек и отработкой изменения сигнала уставки 30 секунд.

- Приведен алгоритм работы САУ темпом загрузки шихты.

- В дальнейшем планируется исследовать влияние шумов на зарекомендованную модель, рассмотреть методы оптимизации для уменьшения производительности шихтовых материалов, также будет произведен экономический расчет возможности введения данной системы в эксплуатацию.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Свинолобов Н.П. Печи черной металлургии: Учебное пособие для вузов / Н.П. Свинолобов, В.Л. Бровкин. – Днепропетровск: Пороги, 2004. – 154 с.

- Автоматическое управление металлургическими процессами: Учебник для вузов / А.М. Беленький, В.Ф. Бердышев, О.М. Блинов, В.Ю.Каганов. – М.: Металлургия, 1989. – 384 с.

- Левин М.З. Механическое оборудование доменных цехов / М.З. Левин, В.Я. Седуш. – Киев-Донецк: издательское объединение

Вища школа

, Головное изд-во, 1978. – 176 с. - Глинков Г.М. АСУ Технологическими процессами в агломерационных и сталеплавильных цехах: учебник для вузов / Г.М. Глинков, В.А. Маковский. – М.:

Металлургия

, 1981. – 360 с. - Ермолович Д.А. Управление объектами с большим запаздыванием / Д.А. Ермолович, А.П. Мовчан //

Автоматизація теплоенергетичних процесів

/6 – Міжнародна науково-практична конференція. /КПИ

. – Киев. - Кочетыгов И.С. Применение регуляторов в системах транспортного запаздывания / И.С. Кочетыгов, Д.Е. Макаров // Научный вестник. / НГТУ. – 1995. – № 1. – C. 92-94.

- Фуртат И.Б. Адаптивное управление объектом с запаздыванием по управлению без использования прогнозирующих устройств / И.Б. Фуртат // Управления большими системами. – 2012. – №40. – С. 144-163.

- Поляков К.Ю. Теория автоматического управления / К.Ю. Поляков. – СПб.: Питер, 2008.

- Глинков Г.М. АСУ Технологическими процессами в агломерационных и сталеплавильных цехах: учебник для вузов / Г.М. Глинков, В.А. Маковский. – М.:

Металлургия

, 1981. – 360 с. - Волков Р.А. Конвейеры Справочник / Р.А. Волков, А.Н. Гнутов, В.К. Дьячков. – Л: Машиностроение, Ленингр. отд-ние, 1984. – 367 с.

- Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. – М.: Лаборатория Базовых Знаний, 2001 – 616 с.

- Денисенко В.В. ПИД-регуляторы вопросы реализации часть 2 / В.В. Денисенко // СТА. – 2008. – № 1. – С. 86-99.

- Денисенко В.В. ПИД-регуляторы: принципы построения и модификации / В.В. Денисенко // СТА. – 2007. – № 1. – С. 77-88.

- Большаков В.И. Применение радиолокационных систем измерения поверхности засыпи шихты для контроля и управления доменной плавкой / В.И. Большаков, И.Г. Муравьева, Ю.С.Семенов. – Днепропетровск: Пороги, 2013. – 364 с.

- Осипова В.А. Автоматизация металлургических производств / В.А. Осипова, Т.В. Астахова, А.А. Дружинина. – Красноярск: ИПК СФУ, 2008.

- Лукас В.А. Теория автоматического управления: Учеб. для вузов – 2-е издание., перераб. и доп. / В.А.Лукас. – М: Недра, 1990. – 416 с.

- Поляков А.К. Языки VHDL и VERILOG в проектировании цифровой аппаратуры / А.К. Поляков. – М.: СОЛОН-Пресс, 2003. – 320 с.

- Гурецкий Х. Анализ и синтез систем управления с запаздыванием / Х. Гурецкий. – М.:

Машиностроение

, 1974. – 328 с. - Клименко В.А. Основы физики доменного процесса / В.А. Клименко, Л.С Токарев. – Челябенск: Металлургия. Челябенское отделение, 1991. – 288 с.

- Готлиб А.Д. Доменный процесс / А.Д. Готлиб. – М.:

Металлургия

, 1966. - Банных А.М. Доменное производство. Справочник / А. М. Банных, П.Л. Грузин, А.П. Гора. – М.:

Металлургиздата

, 1963.