Реферат за темою випускної роботи

Зміст

- Вступ

- 1.Актуальність теми

- 2.Мета і задачі дослідження та заплановані результати

- 3.Огляд існуючих розробок

- 4.Методика рішення задачі і поточні результати

- 5.Розробка алгоритму роботи САК

- Висновки

- Перелік посилань

Вступ

Доменне виробництво є складним багатостадійним процесом, що складається з комплексу спеціалізованих операцій по обробці різнорідних матеріалів. З огляду на безперервність, високого ступеню механізації, великої насиченості контрольно-вимірювальною апаратурою доменний процес досить добре підготовлений для автоматичного керування.

Основним завданням при управлінні доменним процесом є стабілізація теплового стану печі, що виражається в сталості продуктивності печі, складу і температури продукту плавки.

Завдяки дослідженням даного процесу, а також багатовікового досвіду, в даний час досягнута гарна якість розуміння процесу в цілому. Однак наявні знання використовуються не повною мірою, тому очевидна необхідність у створенні більш досконалих інформаційно-вимірювальних систем, а також засобів оперативного розрахунку оптимальних режимів плавки і завантаження на її базі математичних моделей.

1. Актуальність теми

Характерною особливістю доменного виробництва є необхідність підтримки практично постійними продуктивність печі і складу чавуну. Така сталість вимагає стабілізації параметрів дуття і параметрів завантаження. Так як даний об'єкт управління володіє великою інерційністю і часом запізнення, то це значною мірою ускладнює управління, особливо „зверху“ і вимагає використання всієї можливої інформації про хід доменного процесу для прогнозування зміни теплового стану й інших параметрів.

Для рівного сходу шихти в печі, рівномірного розподілу газового потоку по перерізу шахти і стабілізації шихтового режиму необхідно забезпечувати необхідний розподіл матеріалів по периметру колошника, а також необхідний рівень поверхні засипу шихти. Так як темп завантаження являє собою розлад між заданим і фактичним рівнем засипу, то підтримання рівня засипу шихти – відстань від кромки великого конуса в опущеному стані до поверхні шихтових матеріалів у печі є метою регулювання системи.

Так як даний об'єкт володіє великим транспортним запізненням по каналу управління та збурення, а також великою інерційністю, то слід вибрати таке управління, при якому буде скомпенсований час затримки у системі, щоб інформація про хід процесу надходила вчасно і без затримок. Дана задача – компенсації часу запізнювання є актуальною.

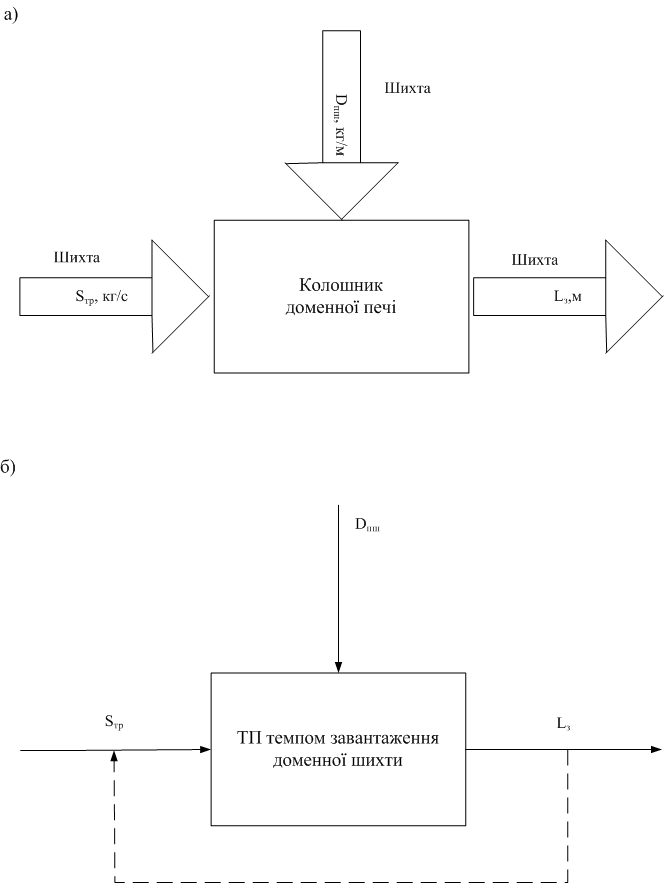

Розглянемо технологічний процес темпу завантаження з точки зору матеріальних потоків та їх інформаційних змінних (рис.1).

Рисунок 1 – Схема аналізу процесу темпу завантаження керування:

а) схема матеріальних потоків і їх інформаційних змінних;

б) структурна схема процесу САК

З схеми аналізу процесу темпу завантаження як об'єкта управління випливає, що основними інформаційними змінними є:

- Sтр – продуктивність транспортера (кг/с);

- Dпш – погонна щільність матеріалу (кг/м), яка є збуренням для підтримки рівня засипу на колошнику.

Вихідна регульована змінна:

- Lз – рівень засипу шихти на колошнику (м).

Вихідною інформацією для підсистеми служить величина заданого рівня засипу Lз, на основі якої визначаються швидкість сходу шихти в піч на колошнику Sшк і величина неузгодженості дійсного і заданого рівнів засипу. Керуючим впливом є шихтовий матеріал який надходить на горизонтальний конвеєр, тобто продуктивність транспортера Sтр в відповідності із зміною швидкості сходу шихти в доменну піч Sшк [4]. Збуренням є погонна щільність шихти Dпш, яка перешкоджає підтриманню заданого рівня засипу на колошнику. Виходячи з вище викладеної інформації та аналізу структурної схеми процесу (рис 1б), при реалізації САК доцільніше застосувати принцип керування по відхиленню з НЗЗ з компенсацією запізнювання в системі.

2. Мета і задачі дослідження та заплановані результати

Мета – забезпечення безпеки виробничого процесу, зменшення собівартості виплавки чавуна і раціональна витрата матеріалів за рахунок підтримки необхідного рівня засипу шихти на колошнику шляхом регулювання подачі шихтових матеріалів на горизонтальний конвеєр.

Основні функції які виконуються САК:

- Підтримувати необхідний рівень засипу шихти.

- Автоматичне регулювання подачі матеріалу відповідно до рівня засипу шихти на колошнику.

- Забезпечення взаємодії рівнів архітектурної ієрархії системи.

Об'єкт дослідження: темп завантаження шихти в доменну піч.

3. Огляд існуючих розробок

Автоматичний контроль рівня поверхні засипу шихти є важливим фактором для розробки систем стабілізації шихтового режиму. Так як даний об'єкт володіє великим транспортним запізненням, то це може призвести до того, що інформація про хід процесу надходить до регулятора пізніше, ніж це потрібно, тобто приводить до неадекватності замкнутої системи. Відомо, що складність управління об'єктами з тимчасовими затримками характеризується відношенням величини запізнювання до постійної часу об'єкта: чим вона більше, тим важче досягти необхідної якості регулювання. Підвищити якість управління такими об'єктами можна двома способами: [5]

- зменшенням запізнення в об'єкті шляхом внесення конструктивних змін;

- застосуванням більш складної структури системи управління, що дозволяє зменшити негативний вплив запізнення.

На практиці найчастіше застосовується перший спосіб підвищення управління якісті. По-перше, замінюють механічні рівнеміри – радіометричними або радіолокаційними, так як радіометричний рівнемір не занурюється в шихту, а приймає гама-випромінювання, що поглинаються шихтою. По-друге, намагаються замінити транспортування матеріалів на колошник з машин періодичної дії на машини з безперервної дії. У третіх замінюють конусний завантажувальний пристрій на безконусний лотковой завантажувальний пристрій, так як конусі постійно зношуються, і їх регулярно доводиться ремонтувати. В основному всі недоліки системи темпом завантаження виходять з застарілого обладнання і конструкцій, які потребують модернізації.

Що стосується застосування більш складних структур системи управління дозволяють зменшити негативний вплив запізнювання, то відомо кілька методів синтезу систем керування об'єктами з запізнюванням. Найчастіше на практиці застосовують:

- метод з використанням регулятора Ресвика;

- метод з використанням предиктора Сміта.

Регулятор Ресвика і його модифікації, незважаючи на досить гарні результати, має недолік – система стійка лише при точній рівності запізнювання об'єкта і запізнювання модельованого об'єкта, а найменше порушення рівності веде до втрати стійкості [6]. Тому доцільніше використовувати предиктор Сміта. Так як, при його реалізації використовується стандартний типовий ПІД-регулятор. Також, серед численних рішень, отриманих для прогнозу регульованої величини на час запізнювання, предиктор Сміта (включаючи його модифікації) отримав найбільш широке поширення [7], і завдяки предиктору Сміта, можна буде передбачити появу сигналу на виході об'єкта до того, як він там з'явиться насправді. З чого випливає, що даний метод повинен гарантувати підтримання заданого рівня засипу на колошнику і компенсувати запізнення в системі.

4.Методика рішення задачі і поточні результати

Для керування об'єктами з великої транспортної затримкою, зазвичай при:

де τ – час запізнювання;

T – час перехідного процесу без запізнювання;

запропоновано метод розв'язання за допомогою предиктора Сміта. Мета предиктора Сміта передбачити, який сигнал повинен з'явитися на виході об'єкта до того, як він там з'явиться насправді [13].

Завдяки тому, що на підставі прогнозованої швидкості сходу шихти є можливість визначити необхідну продуктивність транспортера зі значним початком і тим самим компенсувати велике запізнювання в системі завантаження, з'являється можливість прогнозування поведінки об'єкта до появи сигналу на його виході [9].

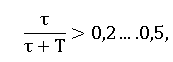

Рисунок 2 – Схема моделювання САК величиною рівня засипу на колошнику з предиктором Сміта і без нього

В якості методу настроювання параметрів регулятора виберемо автоматичний метод налаштування PID-регулятора в пакеті моделювання Matlab.

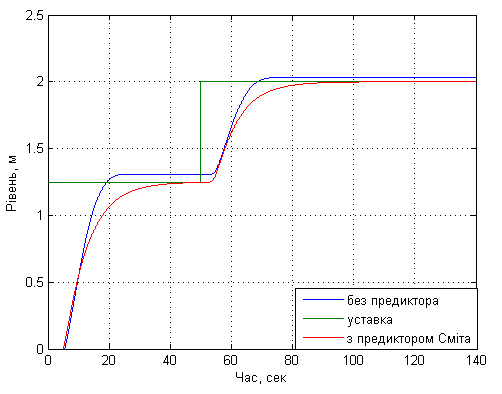

Порівняємо результати моделювання двох структур САК: з предиктором Сміта і без нього (рис.3).

Рисунок 3 – Перехідні характеристики рівня засипу на колошнику при зміні сигналу уставки з 1,25 м до 2 м

Аналізуючи рисунок 3 видно, що рівень засипу відповідний 1,25 м підтримує САК з предиктором Сміта, зникла статична помилка, яка була присутня в системі без предиктора Сміта. Перерегулювання в обох системах не спостерігається, час перехідного процесу в системі з предиктором Сміта T≈40 с, без нього 22 сек. Виходячи із відношення часу запізнення до часу повного перехідного процесу в системі з предиктором Сміта дорівнює 0,1, без нього 0,3.

5.Розробка алгоритму роботи САК

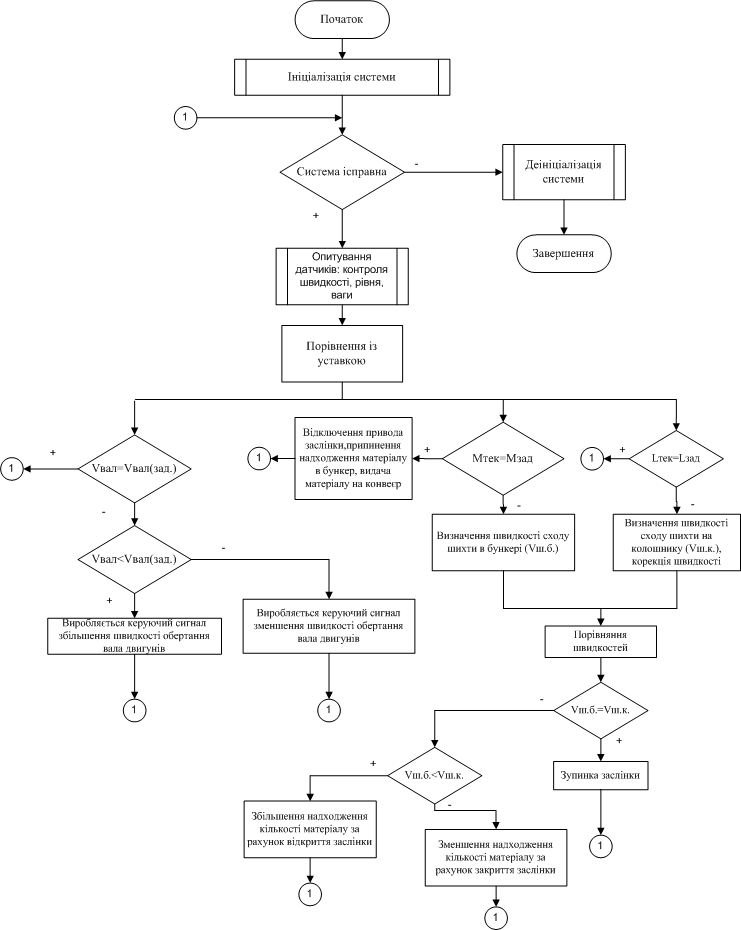

Реалізуємо алгоритм основної програми управління темпом завантаження шихти.

При запуску САК необхідно виконати початкову ініціалізацію: запустити програму управління на ПК оператора, обнулити всі змінні програми, перевірити роботу всіх датчиків, виконавчих механізмів системи і самої системи в цілому.

Зв'язок комп'ютера з контролером забезпечується протоколом Ethernet, а контролера з датчиками і виконавчими механізмами засобами протоколу Modbus. З їх допомогою можна буде здійснювати контроль і управління процесом. Далі здійснюється запуск програми на комп'ютері і введення уставок: швидкість конвеєрної стрічки, рівня засипу шихти та дози матеріалу для початку роботи системи. Подальша робота програми здійснюється циклічно. Проводиться опитування всіх датчиків, обробка отриманих значень від них, виведення інформації на монітор.

Далі програма буде порівнювати дані отримані від датчиків з уставками, які були поставлені раніше, і якщо якийсь параметр вийшов за межі уставок, то контролер подає керуючий вплив на відповідний виконавчий механізм, таким чином, компенсуючи неузгодженість між уставкою і поточним значенням.

Після відпрацювання керуючого впливу через певний період часу, необхідний для відпрацювання, перевіряється його ефективність – досягли параметри заданих значень. Якщо параметри досягли необхідних значень, програма повертається в початок циклу.

Покажемо все вище сказане у вигляді блок-схеми (рис.4).

Рисунок 4 – Блок-схема алгоритму роботи САК

Висновки

- Проведено аналіз ТП темпа завантаження шихти в доменну піч як об'єкта управління. З'ясовано, що даний об'єкт володіє великим транспортним запізненням.

- Встановлено, що підвищити якість управління такими об'єктами можна двома способами: зменшенням запізнювання в об'єкті шляхом внесення конструктивних змін або застосуванням більш складної структури системи управління, що дозволяє зменшити негативний вплив запізнювання. Запропоновано метод предиктора Сміта.

- Методами моделювання в Matlab-Simulink доведена працездатність САК з предиктором Сміта.

- Наведено алгоритм роботи САК темпом завантаження шихти.

- В подальшому планується дослідити вплив шумів на зарекомендованну модель, розглянути методи оптимізації для зменшення продуктивності шихтових матеріалів, також буде проведен економічний розрахунок можливості введення даної системи в експлуатацію.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Свинолобов Н.П. Печи черной металлургии: Учебное пособие для вузов / Н.П. Свинолобов, В.Л. Бровкин. – Днепропетровск: Пороги, 2004. – 154 с.

- Автоматическое управление металлургическими процессами: Учебник для вузов / А.М. Беленький, В.Ф. Бердышев, О.М. Блинов, В.Ю.Каганов. – М.: Металлургия, 1989. – 384 с.

- Левин М.З. Механическое оборудование доменных цехов / М.З. Левин, В.Я. Седуш. – Киев-Донецк: издательское объединение

Вища школа

, Головное изд-во, 1978. – 176 с. - Глинков Г.М. АСУ Технологическими процессами в агломерационных и сталеплавильных цехах: учебник для вузов / Г.М. Глинков, В.А. Маковский. – М.:

Металлургия

, 1981. – 360 с. - Ермолович Д.А. Управление объектами с большим запаздыванием / Д.А. Ермолович, А.П. Мовчан //

Автоматизація теплоенергетичних процесів

/6 – Міжнародна науково-практична конференція. /КПИ

. – Киев. - Кочетыгов И.С. Применение регуляторов в системах транспортного запаздывания / И.С. Кочетыгов, Д.Е. Макаров // Научный вестник. / НГТУ. – 1995. – № 1. – C. 92-94.

- Фуртат И.Б. Адаптивное управление объектом с запаздыванием по управлению без использования прогнозирующих устройств / И.Б. Фуртат // Управления большими системами. – 2012. – №40. – С. 144-163.

- Поляков К.Ю. Теория автоматического управления / К.Ю. Поляков. – СПб.: Питер, 2008.

- Глинков Г.М. АСУ Технологическими процессами в агломерационных и сталеплавильных цехах: учебник для вузов / Г.М. Глинков, В.А. Маковский. – М.:

Металлургия

, 1981. – 360 с. - Волков Р.А. Конвейеры Справочник / Р.А. Волков, А.Н. Гнутов, В.К. Дьячков. – Л: Машиностроение, Ленингр. отд-ние, 1984. – 367 с.

- Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. – М.: Лаборатория Базовых Знаний, 2001 – 616 с.

- Денисенко В.В. ПИД-регуляторы вопросы реализации часть 2 / В.В. Денисенко // СТА. – 2008. – № 1. – С. 86-99.

- Денисенко В.В. ПИД-регуляторы: принципы построения и модификации / В.В. Денисенко // СТА. – 2007. – № 1. – С. 77-88.

- Большаков В.И. Применение радиолокационных систем измерения поверхности засыпи шихты для контроля и управления доменной плавкой / В.И. Большаков, И.Г. Муравьева, Ю.С.Семенов. – Днепропетровск: Пороги, 2013. – 364 с.

- Осипова В.А. Автоматизация металлургических производств / В.А. Осипова, Т.В. Астахова, А.А. Дружинина. – Красноярск: ИПК СФУ, 2008.

- Лукас В.А. Теория автоматического управления: Учеб. для вузов – 2-е издание., перераб. и доп. / В.А.Лукас. – М: Недра, 1990. – 416 с.

- Поляков А.К. Языки VHDL и VERILOG в проектировании цифровой аппаратуры / А.К. Поляков. – М.: СОЛОН-Пресс, 2003. – 320 с.

- Гурецкий Х. Анализ и синтез систем управления с запаздыванием / Х. Гурецкий. – М.:

Машиностроение

, 1974. – 328 с. - Клименко В.А. Основы физики доменного процесса / В.А. Клименко, Л.С Токарев. – Челябенск: Металлургия. Челябенское отделение, 1991. – 288 с.

- Готлиб А.Д. Доменный процесс / А.Д. Готлиб. – М.:

Металлургия

, 1966. - Банных А.М. Доменное производство. Справочник / А. М. Банных, П.Л. Грузин, А.П. Гора. – М.:

Металлургиздата

, 1963.