Реферат

Содержание

- Разработка структурной схемы

- Выбор датчиков

- Обоснование выбора датчика температуры

- Обоснование выбора датчика плотности

- Обоснование выбора датчика уровня

- Вывод

1. Разработка структурной схемы

Как рассматривалось в первой главе, система должна контролировать объем поставляемого топлива, так как это финансовый вопрос.

Для этого используют три датчика: датчик уровня, датчик температуры и датчик плотности. Эти датчики устанавливаются в отсек бензовоза. После включения секции и установления его в рабочее состояние, датчики измеряют: уровень, температуру и плотность. Подавая данные напряжения через схему согласования на МПС, в которой происходит аналога цифровые преобразования и передача данных.

На рисунке 4.1 представлена структурная схема контроля объема топлива поставляемого.

Рисунок 1 - Структурная схема

Технические требования к точности измерения данной электронной системы поставлены с помощью корпоративных стандартов компании, которые говорят, что объем поставляемого в АЗК топлива должен иметь максимальную погрешность ± 50 литров. Требования к параметрам системы сведены в таблицу 1.

Таблица 1 – Технические требования точности каналов.

| Параметр | Погрешность |

| Уровень | ±1,0% |

| Плотность | ±0,5% |

| Температура | ±1,0% |

2.1 Обоснование выбора датчика температуры

ЭСООТ подразумевает установку датчика температуры в отсек автоцистерны, из этого следует, что на датчик не влияют факторы внешней среды, но нам нужно обеспечить необходимую точность измерения. С этих требований выбираем датчик на основе температурного моста.

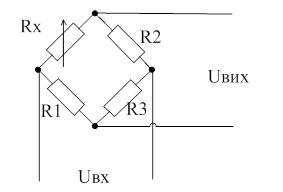

Принципиальная схема температурного моста показана на рисунке 2

Рисунок 2 - Принципиальная схема мостовой измерительной схемы.

На рисунке в противоположных плечах моста, размещаются эталонные сопротивления R1, R2 и R3, а также измеряемое сопротивление Rx, платиновый терморезистор. Для равновесия моста необходимо, чтобы осуществлялось соотношение:

При соблюдении условий равновесия измерительного моста напряжение на его выходной диагонали будет отсутствовать, то есть 1/шт = 0. При изменении измеряемого сопротивления Rx условия равновесия измерительного моста будут нарушаться и на этой диагонали появится соответствующий электрический сигнал.

2.2 Обоснование выбора датчика плотности

ЭСООТ подразумевает установку датчика плотности в отсек автоцистерны, из этого следует, что на датчик не влияют факторы внешней среды, но нам нужно обеспечить необходимую точность измерения. С этих требований выбираем необходимый датчик плотности, а именно вибрационный проточный плотномер НПЦ-П21.

Принцип работы проточного плотномера основан на измерении частоты колебаний двух вибрирующих трубок, по которым протекает измеряемый продукт. Частота перечисляется процессором в плотность (г/см 3)

Микропроцессорный электронный блок вибрационного плотномера НПЦ-П21 обеспечивает статистическую обработку данных от первичного преобразователя и датчика температуры, индикацию измеряемых параметров на встроенном дисплее.

Для связи с внешним автоматикой имеется токовый выход (4-20 мА.), Что информирует о величине плотности измеряемого продукта. Основные технические данные сведены в таблицу 2.

Таблица 2 - Технические характеристики НПЦ-П21

| Рабочая среда | Нефтепродукты, и другие жидкости. |

| Отображает параметры на дисплее | Плотность(г/см3) |

| Температура измеряемой среды | От – 10 °С до + 95 °С |

| Диапазон преобразования плотности | От 0,6 до 2.0 г/см3 |

| Основная погрешность преобразования плотности | 0,2 % |

| Шаг измерения температуры | 0,5 °С |

| Выходной аналоговый сигнал | Постоянный ток(4 - 20 мА) (або 0-5В) При нагрузке до 0,26 кОм |

То есть, мы видим, что данный датчик может вносить погрешность 0,2%. Посмотрим, как изменится объем при уменьшении и увеличении плотности на 0,2%.

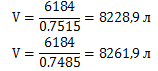

Будем рассматривать все тот же отсек бензовоза с объемом 8245 литров, со средней плотностью 0,75 г/м 3. Определена ранее масса 6184 кг.

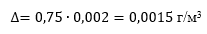

Рассчитаем, как изменится плотность, если внести погрешность + 0,2%.

То есть, плотность будет меняться в пределах ± 0,0015 г/м3.

Рассчитаем, как изменится объем, если плотность изменится под влиянием вносимой погрешности.

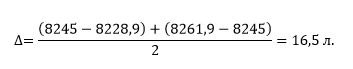

Определяем среднее значение отклонения от объема 8245 литров.

Погрешность нашей системы не должна превышать 50 литров. Из этого условия можно сказать, что нас удовлетворяет данный датчик.

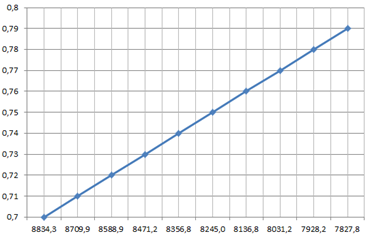

Рисунок 3 - Зависимость объема бензина от плотности.

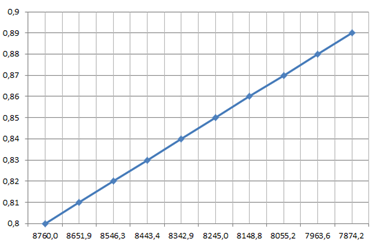

Рисунок 4 - Зависимость объема дизельного топлива от плотности.

То есть, можно сделать вывод, что измерения плотности необходимо для контроля объема нефтепродуктов.

Обоснование точности измерения уровня

Уровень самый важный среди всех параметров данной системы, так как, зная уровень можно узнать реальный объем топлива с помощью тарировочной таблицы или зная параметры отсека бензовоза.

Погрешность измерения уровня не должна превышать ± 1%, данные требования поставлены с помощью корпоративных стандартов компании, которые говорят, что объем поставляемого в АЗК топлива должен иметь максимальную погрешность ± 50 литров.

2.3 Обоснование выбора датчика уровня

ЭСООТ подразумевает установку датчика уровня в отсек автоцистерны, из этого следует, что на датчик не влияют факторы внешней среды, но нам нужно обеспечить необходимую точность измерения. Из этих требований выбираем необходимый датчик уровня, а именно емкостной датчик уровня LLS-AF 20310.

За основу работы данного типа датчика положено свойство конденсатора изменять свою емкость при изменении состава и распределения материала диэлектрика, который разделяет пластины конденсатора.

Датчик уровня топлива LLS (ДРП LLS) является высокоточным измерительным прибором, применяется для определения объема горюче-смазочных материалов (бензин, дизельное топливо, масла) в баках транспортных средств и других емкостях. Используется в составе как системы контроля расхода топлива (контроль сливов и заправок), так и систем спутникового мониторинга транспорта (GPS) различных производителей.

Также, датчик может использоваться отдельно с индикатором LLD. По принципу измерения датчик уровня топлива LLS относится к емкостному типу.

Датчик имеет настраиваемый аналоговый выход, при этом напряжение на выходе не зависит от напряжения питания. Частотный выход обеспечивает частотно-модулированный импульсный сигнал, издаваемый транзисторным выходом с "открытым коллектором".

Аналоговый и частотный выходы имеют защиту от короткого замыкания, неправильного подключения и подачи на них напряжения питания

Таблица 3 - Характеристики датчика уровня LLS-AF 20310

Характеристика |

Значение |

| Напряжение питания, В | 7-45 |

| Потребляемая мощность, Вт | Не более 0,6 |

Смена уровня |

|

| Период измерения, сек | 1 |

| Относительная приведенная погрешность измерения(в диапазоне температур от минус 60 до + 80 ° С),% | Не более ± 0,5 |

Частотный выход |

|

| Максимальная частота, Гц | 2000 |

|

- Нижний предел настраивается от 30 до 1900Гц - Верхний предел настраивается от 100 до 2000Гц |

|

| Сопротивление нагрузки на частотный выход, Ом | Не менее 100 |

| Диапазон рабочих температур, ° С | От – 40 до +80 |

| Сопротивление внутренней "подтяжки" к полюсу напряжения питания, Ом | 1500 |

То есть, мы видим, что данный датчик может вносить погрешность 0,5%. Посмотрим, как изменится объем при уменьшении и увеличении уровня на 0,5%.

Будем рассматривать все тот же отсек бензовоза с объемом 8245 литров, со средней плотностью 0,75 г/м 3. Определенная ранее масса 6184 кг.

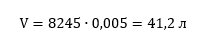

Рассчитаем, как изменится плотность, если внести погрешность + 0,5%.

То есть, уровень будет меняться в пределах ± 41,2 л. Таким образом можно сделать вывод, что данный датчик подойдет, потому что такая погрешность менее 50 литров.

Данный датчик имеет частотный выход с сигналом прямоугольной формы, поэтому необходимо воспользоваться преобразователем на основе одновибратора для того, чтобы получить на выходе аналоговый сигнал, а именно напряжение, зависит от частоты, которое будет подаваться к микропроцессору.

3. Вывод:

Таким образом видно, что для наиболее точного определения объема нефтепродуктов, необходимо знать данные всех 3 датчиков, которые используются в электронной системе.

Перечень ссылок:

1.Измерения в промышленности: справочник: в 3-х кн., кн. 2: Способы измерения и аппаратура / Под. ред. П. Профоса. – [2-е изд., перераб. и доп.]. – М.: Металлургия, 1990. – 384 с.

2. Изъюрова Г.И. Расчет электронных схем. Примеры и задачи/Г.И. Изъюрова, Г.В. Королев, В.А. Терехов. – М.: Высшая школа, 1987. – 335 с.