Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1. Огляд міжнародних джерел

- 3.2. Огляд локальних джерел

- 4. Організація контролю первинної інформації в автоматизованних системах управління розкрію прокату

- Висновки

- Перелік посилань

Вступ

Функціонування усіх автоматизованих систем управління технологічними процесами (АСУ ТП) грунтується на рішенні єдиної задачі реального часу. Єдність завдання розуміється як отримання результатів рішення алгоритмічної задачі на основі чотирьох безлічі значень параметрів – аргументів:

– безлічі значень параметрів, що характеризують поточні стани обʼєкту автоматизації;

– безлічі параметрів із складу інтерфейсу технологічного персоналу;

– безлічі параметрів обліку стану довкілля обʼєкту, що автоматизується;

– безлічі параметрів обчислювального середовища алгоритмічного - функціональної обробки попередніх трьох великих кількостей відповідно до прийнятої математичної моделі процесів в обʼєкті [1].

Таким чином достовірність рішення єдиної задачі залежить від інформаційної надійності усіх складових первинної інформації. При цьому розподіл вірогідності спотворення окремих груп первинної інформації різні. Безліч параметрів самого середовища алгоритмічної обробки є у більшості константною або значення їх формуються на основі функціональної обробки інших груп параметрів (у більшості випадків на основі оцінки поточних станів обʼєкту) – це внутрішні параметри самого середовища обробки. Усі інші групи параметрів є зовнішніми по відношенню до середовища обробки і достовірність їх залежить від двох чинників: помилки на етапі безпосередньої оцінки передаваного параметра і спотворення на лініях передачі значень в середу обробки [2].

Найбільш захищені параметри, що отримуються з інтерфейсу персоналу, оскільки вступ їх в обчислювальне середовище грунтований на застосуванні спеціальних технічних засобів взаємодії з персоналом і організації взаємодії, які мають високі надійністні показники. Для більшості обʼєктів автоматизації параметри довкілля є другорядними в порівнянні з параметрами, контролю стану усіх складових процесів, що автоматизуються, в обʼєкті [3].

Сукупність параметрів устаткування, що бере участь в технологічних процесах, і параметри матеріальних складових, які виступають основою дії на них використовуваного устаткування, є основою рішення єдиної задачі контролю і управління процесами в обʼєкті, що автоматизується. Таким чином безліч параметрів, що характеризують поточні стани обʼєкту включають параметри оцінки стану устаткування і параметрів предметів перетворення (залежно від особливостей обʼєкту це можуть бути тверді, рідкі, газоподібні матеріальні складові), параметри яких дозволяють виконувати оцінку оптимальності протікання технологічних процесів, тобто оцінки якості управління цим обʼєктом (мал. 1) [4].

Малюнок 1 – Структура первинної інформації АСУ ТП про поточні станах процесів обʼєкта

Зрештою якість рішення задачі контролю і управління для більшості обʼєктів залежить від рівня достовірності первинної інформації про поточні стани процесів в обʼєкті. Для підвищення якості роботи АСУ ТП до складу системи інтегруються підсистеми контролю інформаційної достовірності первинних даних про стан устаткування і процесів перетворення.

1. Актуальність теми

Нині більшість виробництв більшою чи меншою мірою оснащена системами автоматизації технологічних процесів. У результаті економічні і якісні показники виробництва багато в чому залежать від якості рішення завдань автоматизації контролю і управління технологічними процесами цих підприємств. А відповідно до цієї обовʼязкової вимоги до впроваджуваних систем автоматизації являється забезпечення постійного контролю достовірності первинної інформації про стан обʼєкту автоматизації як основи високого рівня якості виконання системами автоматизації своїх функцій [5–10].

Магістерська робота присвячена актуальному науковому завданню розробки інтерфейсу підтримки системи аналізу інформаційної достовірності первинної інформації про поточні стани обʼєкту автоматизації, спрямованої на максимальне спрощення спілкування користувача з системою на основі побудови організації спілкування з використанням ієрархічного проблемно орієнтованого інтерактивного мовного середовища.

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є розробка підходу до проектування інтерфейсу підтримки системи аналізу інформаційної достовірності первинної інформації про поточні стани обʼєкту автоматизації орієнтованого на підвищення ефективності виконання функцій контролю в діалоговому режимі з технологом.

Основні завдання дослідження:

- Аналіз особливостей контролю достовірності первинної інформації в системах автоматизації контролю і управління технологічними процесами на прикладі системи автоматизації розкрою прокату в цеху блюмінга металургійного комбінату.

- Аналіз реалізації функцій системи автоматизації розкрою прокату на безперервному заготівельному стані і оцінці якості їх реалізації.

- Аналіз безлічі чинників, які визначають зниження показників якості управління процесами розкрою.

- Аналіз технологій контролю порушень достовірності первинної інформації в системі автоматизації розкрою прокату.

- Розробка структури підсистеми інтерактивного аналізу достовірності спрацьовування датчиків первинної інформації про параметри обʼєкту управління системи розкрою.

У рамках магістерської роботи планується отримання актуальних наукових результатів по наступному напряму - "Розробка і дослідження інтерфейсу підтримки системи аналізу інформаційної достовірності первинної інформації про поточні стани обʼєкту автоматизації у складі системи управління розкроєм прокату" з наступними властивостями:

- Мінімізація часу інформаційної кореляції випадків погіршення якості готової продукції зі зниженням достовірності первинних даних про поточні параметри обʼєкту. Підвищення інформативності в оцінці порушень і спотворень кількісних значень параметрів первинної інформації.

- Організація повного документування виконання аналізу і оцінки причин зниження якості готової продукції для подальшого постаналізу з подібними ситуаціями.

3. Огляд досліджень та розробок

Оскільки автомати Мура є важливою частиною цифрових систем, то проблеми їх синтезу, аналізу, мінімізації і реалізації були широко досліджені як американськими, європейськими, японськими вченими, так і вітчизняними спеціалістами. Питанням реалізації цифрових пристроїв за допомогою FPGA і Verilog HDL також присвячений ряд робіт, головним чином, дослідників західної школи.

3.1. Огляд міжнародних джерел

Термін інтерфейс

застосовується в інформатиці, оскільки мається на увазі сукупність уніфікованих технічних і програмних засобів і правил (описів, угод, протоколів), що забезпечують одночасну взаємодію пристроїв і/або програм в обчислювальній системі або забезпечення відповідності систем [11].

Інтерфейси є основою взаємодії усіх сучасних інформаційних систем. Якщо інтерфейс якого-небудь обʼєкту (персонального компʼютера, програми, функції) не змінюється (стабільний, стандартизований), це дає можливість модифікувати сам обʼєкт, не перебудовувавши принципи його взаємодії з іншими обʼєктами (так, наприклад, навчившись працювати з однією програмою під Windows, користувач з більшою легкістю освоїть і інші, тому що вони мають однотипні елементи інтерфейсу) [12].

У обчислювальній системі взаємодія може здійснюватися на призначеному для користувача, програмному і апаратному рівнях.

Призначений для користувача інтерфейс часто розуміють тільки як зовнішній вигляд програми. Проте, на ділі користувач сприймає через нього усю програму в цілому, тобто таке розуміння є занадто вузьким.

Насправді ПІ обʼєднує в собі усі елементи і компоненти програми, які здатні робити вплив на взаємодію користувача з програмним забезпеченням (ПЗ), це не лише екран, який бачить користувач [13].

Першим увійшов до застосування інтерфейс командного рядка - різновид текстового інтерфейсу (CUI) між людиною і компʼютером, в якому інструкції компʼютеру даються в основному шляхом введення з клавіатури текстових рядків (команд), в UNIX-системах можливе застосування миші [14].

Пізніше був розроблений графічний інтерфейс, в якому елементи інтерфейсу (меню, кнопки, значки, списки і т. п.), представлені користувачеві на дисплеї, виконані у вигляді графічних зображень. На відміну від інтерфейсу командного рядка, в GUI користувач має довільний доступ (за допомогою облаштувань введення - клавіатури, миші, джойстика і т. п.) до усіх видимих екранних обʼєктів (елементам інтерфейсу) і здійснює безпосереднє маніпулювання ними. Найчастіше елементи інтерфейсу в GUI реалізовані на основі метафор і відображають їх призначення і властивості, що полегшує розуміння і освоєння програм непідготовленими користувачами [15–16].

Графічний інтерфейс користувача є частиною призначеного для користувача інтерфейсу і визначає взаємодію з користувачем на рівні візуалізованої інформації.

3.2. Огляд локальних джерел

В Донецькому національному технічному університеті широко розробляються системи автоматизації контролю і обліку технологічних процесів і системи автоматизації процесу розкрою прокату на безперервному заготівельному стані (НЗС).

У статтях Гусєва Б. С., Шевченка О. Г., Молдаванова А. В., Нечепоренко В. А., Ротару І. Т., Достлева Ю. С., Демьяненко О. Н., Корінь А. А., Теряєва А. М. і Водотики С. В. розглянута структура мікропроцесорної автоматизованої системи управління розкроєм прокату (СУРП) на НЗС. Приведена декомпозиція на функціональні підсистеми, що забезпечує високу надійність і інформаційну достовірність роботи. Описана система збору первинної інформації про довжини і швидкості раскатів. Приведені структури включення СУРП до складу інтегрованої системи автоматизації управління технологічними процесами прокату [17–18].

У статті Кукуй Д. П., Достлева Ю. С., Молдованова А. В., Чередникової О. Ю. і Васильєва А. С. описана автоматизована система контролю і управління процесами нагріву зливків в нагрівальних колодязях. Приведений опис системи демонструє можливості системи в режимі " порадника" старшого нагрівальника відділення нагрівальних колодязів. Засоби системи можуть функціонувати як в автономному режимі роботи, так і інтегровано у складі загальнозаводської технологічної інформаційної бази даних. Деталізовані окремі функції системи і їх екранне представлення. Впровадження систем диспетчерського управління розглянуте як перший і необхідний етап проведення повної автоматизації технологічних процесів контролю, обліку і управління ділянки нагрівальних колодязів блюмінгів обтискових цехів [19].

У статті Демьяненко О. И., Корінь А. А., Достлева А. М., Молдаванова А. В., Шевченкa О. Г. і Ротару І. Т. представлено призначення системи автоматичного розкрою і обліку прокату на НЗС, її основні функції, засоби реалізації системи і її місце в загальній структурі цеху. Впровадження системи дозволило істотно скоротити число немірних заготівель і повністю виключити аварійні ситуації, що виникають із-за отримання нетранспортабельних

заготівель [20].

4. Організація контролю первинної інформації в автоматизованних системах управління розкрію прокату

У складі системи управління розкроєм прокату (СУРП) параметрами підсумкової продукції є параметри довжин відрізаних штанг з мінімізацією отримуваних при розкрої відходів. Порушення оптимізації розкрою включає отримання в пакеті штанг, довжини яких виходять за діапазон товарного замовлення або довжини менше технологічно небезпечних значень. З різних причин у ряді випадків виникають порушення і в кожному випадку потрібний аналіз з виявленням причин з можливістю виключення таких ситуацій надалі.

Для забезпечення можливості виконання пост аналізу в СУРП створюється база даних, що включає реєстрацію первинної інформації в звʼязці з параметрами готової продукції, тобто спрацьовування датчиків - технологічні параметри, і параметри розрахункового управління в сукупності з реально отримуваними довжинами відрізаних штанг в пакеті готової продукції.

Для підвищення ефективності і оперативності виконання аналізу розробляється автоматизована система аналізу первинної інформації (САПІ).

Функції САПІ дозволяють з максимальною ефективністю надавати достовірну інформацію для проведення аналізу як на рівні технологічних параметрів, так і на рівні параметрів підсумкової продукції. Основою для реалізації функцій САПІ є призначений для користувача екранний інтерфейс в сукупності з безлічю параметрів бази даних СУРП.

Інтерфейс з користувачем реалізований у вигляді сукупності екранних вікон у рамках Windows операційної системи.

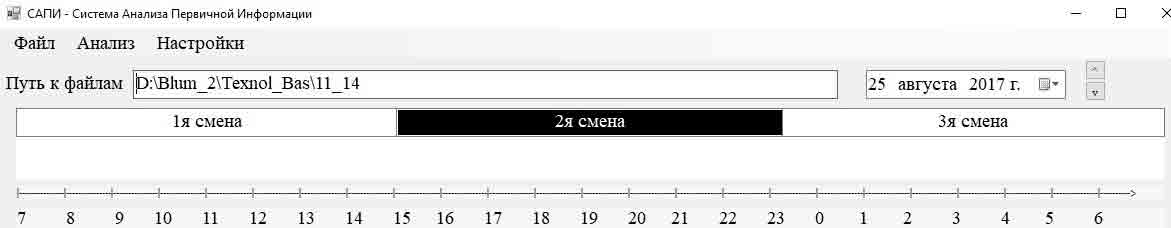

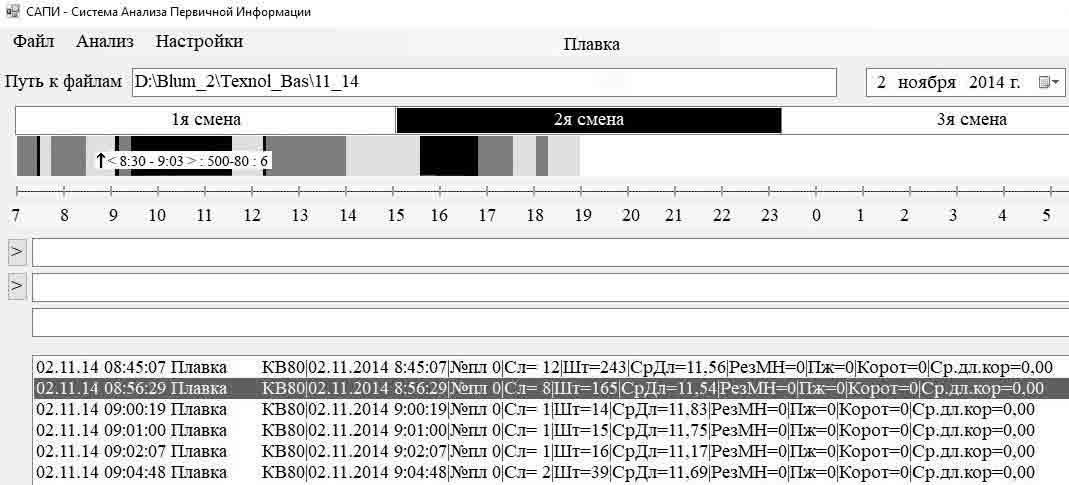

Початковий екран дозволяє призначити укрупнене значення аналізованого інтервалу часу – в САПІ вибраний місяць. Фізично це визначається вибором файлу, що визначає місяць (мал. 2). Вибір реалізований через таблиці дат обираємого місяця. Таким чином одночасно визначається дата розкрою аналізованої продукції. На малюнку заданий аналіз за листопад 2014 року. Дата ще не призначена і поле дати містить значення поточної дати (25.08.2017).

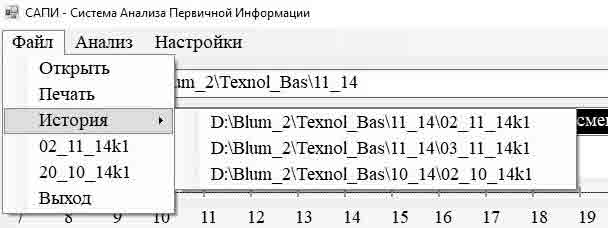

При запуску системи початкове значення місяця вибирається з настроювального (Ini) файлу. Для зручності надається можливість вибрати одну з останніх дат, для якої найближчим часом виконувався аналіз спрацьовування датчиків – історія (мал. 3).

Малюнок 2 – Призначення файлу для аналізу - інтервалу у місяць результатів роботи системи

Малюнок 3 – Призначення файл - місяць з історії викоритованих

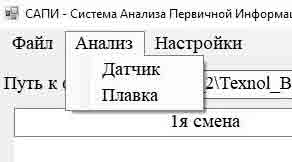

Для забезпечення можливості виконання аналіза за параметрами продукції або технологічними параметрами передбачена можливість призначення напряму аналізу через меню Аналіз (мал. 4).

У режимі Плавка – обʼєктом аналізу вибирається користувачем шляхом призначення конкретного зливок в конкретній плавці.

В режимі Датчик – обʼєктом аналізу виступатиме оцінка стабільності параметрів спрацьовування конкретного датчика упродовж будь-якого інтервалу часу, що задається.

Малюнок 4 – Вибір напрямку аналізу первинної інформації

У більшості випадків аналіз доводиться виконувати на основі зареєстрованих порушень параметрів продукції – це режим Плавка

.

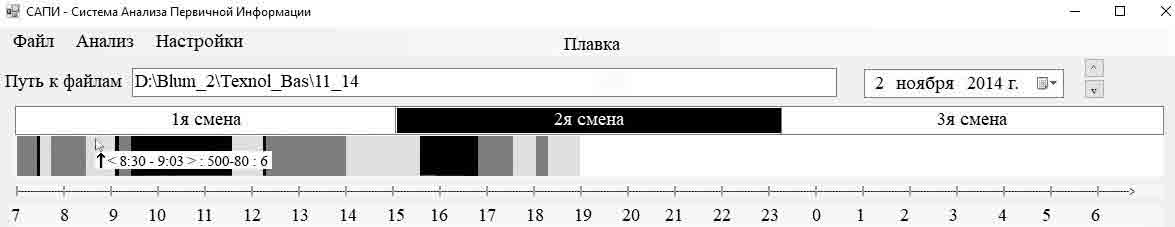

При виборі режиму аналізу первинної інформації у взаємозвʼязку з параметрами отримуваної продукції, оптимальність розкрою зливків на штанги, відповідно до раніше певної дати аналізу результатів, система на основі наявної в технологічній базі даних формує зміст екрану у вигляді рядка плавок за цю добу (мал. 5).

Для зручності аналізу з урахуванням технологічних особливостей властивим різним видам готової продукції (плавкам) рядок формується у вигляді послідовності областей що відповідають різним способам розкрою плавок (стан 500; обвідна лінія).

Усі області способів розкрою привʼязані до поточних інтервалів часу розкрою і робочих змін (три зміни).

Малюнок 5 – Формат екрану при виконанні функції - вибір ділянки плавок

Вибір потрібної для аналізу плавки виконується покажчиком маніпулятора миша або клавішами клавіатури. При переміщенні покажчика вибору для кожної області виводиться узагальнена інформація про область у форматі:

<інтервал часу розкрою в цьому режимі> : покажчик стану розкрою і уточнення параметрів розкрою (500-80 / 500-100 / Обвідна/ і так далі) : число плавок в цій області розкрою.

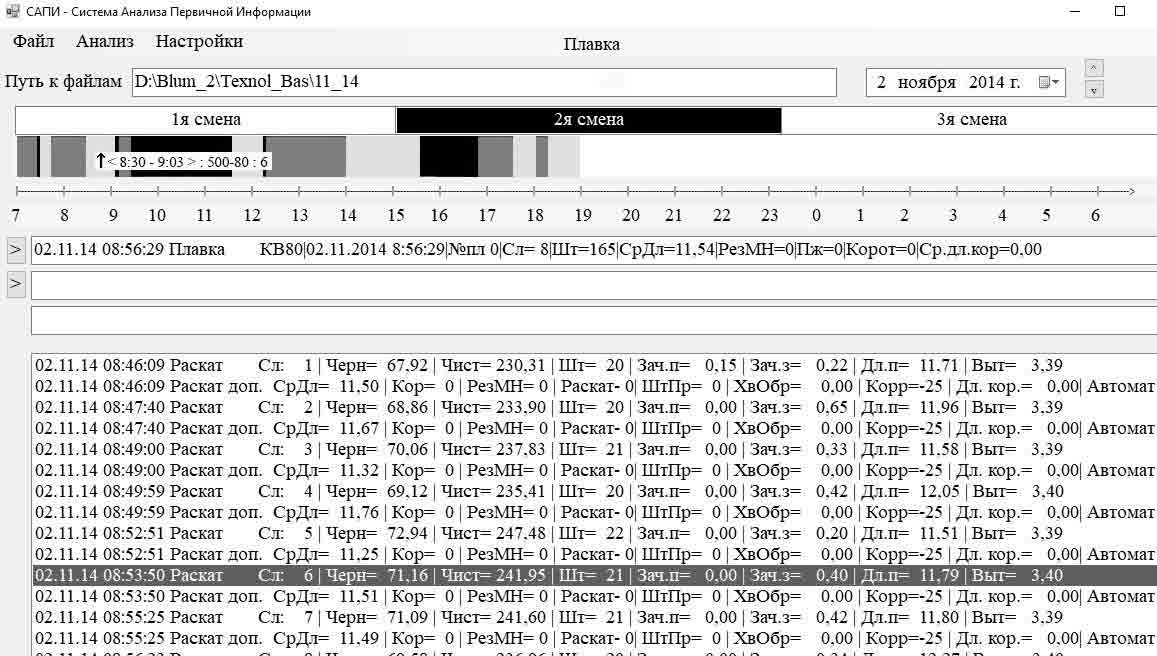

Після закріплення вибору однієї з областей в цьому рядку залишається покажчик з параметрами вибраної області і нижче у вікні відкривається таблиця з характеристикою розкрою усіх плавок цієї області (рис. 6).

Малюнок 6 – Формат екрану при виконанні функції - вибір конкретної плавки в області аналізу

Рядки поплавцевої інформації дозволяють оцінювати якість виконаного розкрою кожної з плавок і відповідно здійснювати обгрунтований вибір обʼєктів подальшого аналізу. Це як правило плавки із зливками розкрій яких був виконаний з порушенням оптимальності або безпеки.

Вибір плавки виконується вказівкою активного рядка, в прикладі це друга плавка в області. Після закріплення вибору плавки, інформація про неї переписується у верхній рядок спеціального трьохрядкового поля, в якому міститиметься на увесь час виконання аналізу інформацію про вибраний обʼєкт.

Одночасно із записом цього рядка вікно плавок заміщається рядками даних про розкрій усіх зливків вибраної плавки (мал. 7). Необхідно рядком активності призначити для аналізу один із зливків (мал. 7).

Малюнок 7 – Формат екрану при виконанні функції - вибір злитка в плавці для аналізу порушень його розкрою

На малюнку приклад вибраного шостого зливка в плавці.

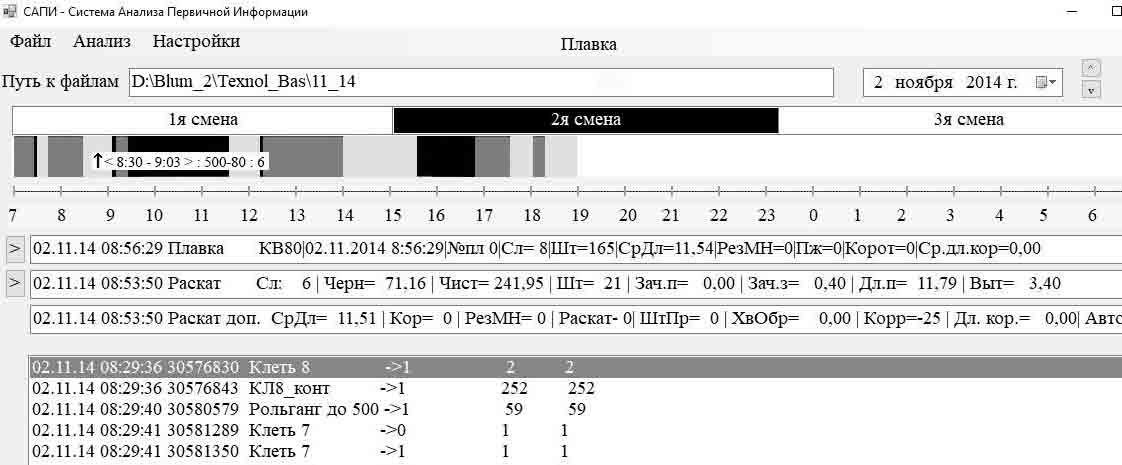

Після закріплення вибраного зливка, підсумкова інформація про його розкрій переноситься два нижні рядки спеціального трьохрядкового поля, відображаючи таким чином конкретний виробничий обʼєкт, розкрій якого призначається для аналізу (мал. 8).

Малюнок 8 – Формат екрану - вибір датчика контролю параметрів даного злитка в плавці

Одночасно з вибором зливка аналізу відкривається вікно зі списком спрацьовувань окремих датчиків на основі первинної інформації від яких виконувалися розрахунки і управління розкроєм цього зливка.

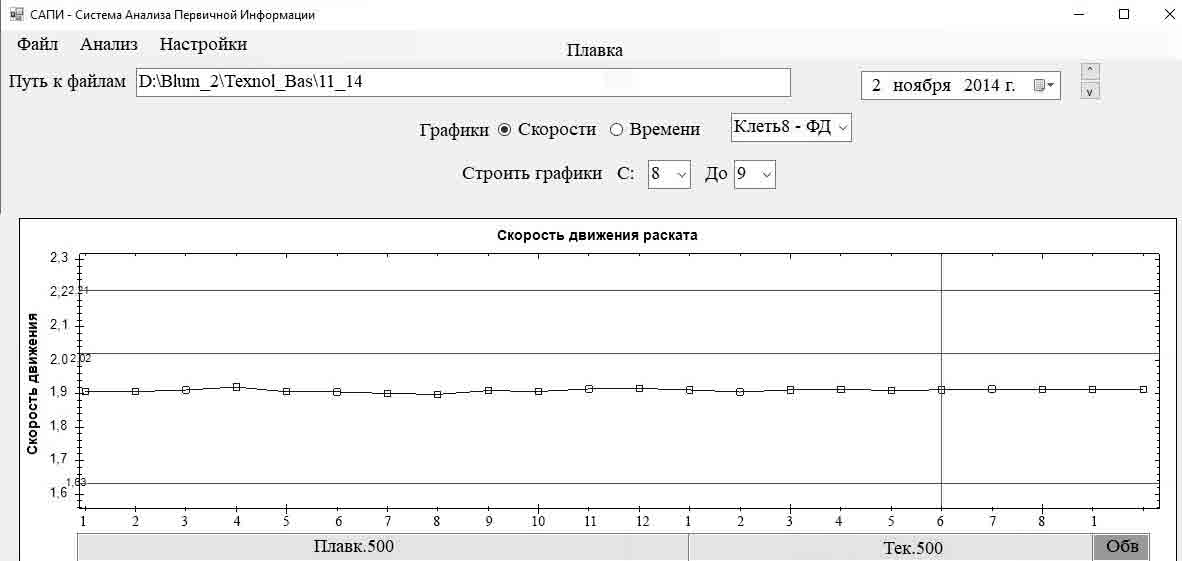

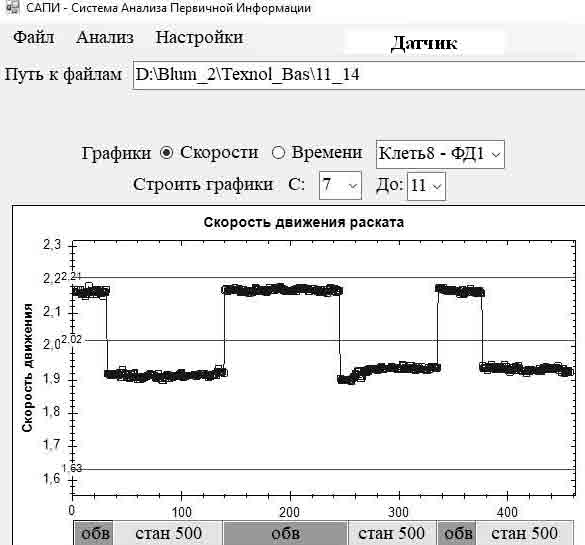

Зміст цього вікна дозволяє виконати останній етап вибору обʼєкту контролю - окремого датчика. У системі розкрою оцінка достовірності первинної інформації від датчиків грунтується на звʼязному аналізі спрацьовувань датчиків в технологічній послідовності. Тому для аналізу призначається послідовність з вказаного датчика і наступного по лінії руху раската по стану. На малюнку вибраний датчик спрацьовування кліті 8 Після закріплення вибору датчика система надає інформацію про розрахункову швидкість раската на інтервалі між датчиками: кліть 8 – ФД (мал. 9).

Малюнок 9 – Екран аналізу параметрів спрацьовування датчиків призначеного технологічного інтервалу для обраного злитка плавки

Оцінна інформація про зміну швидкості руху раската на вибраному інтервалі надається у вигляді зручного для аналізу графіку, на якому показані розрахункові значення швидкостей для поточного раската і для порівняльного аналізу для усіх раскатів трьох плавок: попередньою; поточною з відміткою аналізованого зливка; подальшої плавки. Додатково показані лінії максимально і мінімально допустимих швидкостей, а також лінія середнього значення швидкості на інтервалі трьох плавок.

Інформація про параметри спрацьовування датчиків формується в окремому вікні з можливістю призначеного для користувача переходів між вікнами вибірки і аналізу параметрів спрацьовування датчика.

При виборі обʼєкту контролю в режимі Датчик, надається можливість виконання аналізу параметрів швидкостей на будь-якому інтервалі розміщення датчиків в технологічній послідовності за будь-який інтервал часу (мал. 10). Система доповнює графік на вибраному інтервалі часу відповідністю виконуваного розкрою плавок.

Малюнок 10 – Екран аналізу параметрів спрацьовування датчиків на обраному інтервалі часу

Висновки

Ефективний інтерфейс систем аналізу достовірності первинної інформації проектується на основі обліку професійних особливостей виробництва підсумкового продукту технологічною ділянкою, що автоматизується. Користувач в системі аналізу повинен розглядатися в першу чергу як професіонал-технолог, а тому необхідно максимально спростити його спілкування з системою на рівні термінологічних особливостей параметрів готової продукції.

На прикладі розробки інтерфейсу для СУРП блюмінга це вдається досягти включенням двох видів вибору обʼєктів аналізу.

Перелік посилань

- Достлев Ю. С., Чередникова О. Ю. Событийная модель технологического объекта в системах реального времени. Системный анализ и информационные технологии в науках о природе и обществе. – №1(8)_–2(9), 2015.– C. 68–72

- Достлев Ю. С. Особенности формирования свойств модулей обработки периодических событий в системах реального времени. Системный анализ и информационные технологии в науках о природе и обществе. – №1(6)_–2(7), 2014.– C. 117–120

- Достлев Ю. С. Повышение информационной надежности оценки текущего состояния объекта автоматизации. Системный анализ и информационные технологии в науках о природе и обществе. – №1(4)–2(5), 2013.– C.96–99

- Лапко В. В., Чередникова О. Ю. Математическая модель переходных аэродинамических процессов в вентиляционных сетях с сосредоточенными и распределенными параметрами. – Научные труды ДонНТУ, серия Проблемы моделирования и автоматизации проектирования динамических систем.– 2008.–№7(150).–С.40–51

- Дж. Мартин. Программирование для вычислительных систем реального времени. – М.: Наука, 1975. – 359c.

- Древс Ю. Г. Системы реального времени: технические и программные средства. – М.: МИФИ, 2010. – 320с.

- Сулейманова А. М. Системы реального времени: учебное пособие/ Уфимск. гос. авиац. техн. ун-т. – Уфа, 2004. – 292с.

- Tanenbaum, A. Modern Operating Systems. Upper Saddle River, NJ: Pearson/Prentice Hall. – 2008. – p. 160.

- Rabih Сhrabieh. Task-less Approach Simplifies RTOS Architecture. – Режим доступа: http://archive.cotsjournalonline.com/articles/view/100030.

- Бурдонов И. Б. Операционные системы реального времени. – Режим доступа: http://www.ispras.ru/preprints/docs/prep_14_2006.pdf. – Заглавие с экрана.

- Першиков В. И., Савинков В. М. Толковый словарь по информатике / Рецензенты: канд. физ.–мат. наук Марков А. С. и д-р физ.-мат. наук И. В. Поттосин. – М.: Финансы и статистика, 1991. – 543с. – 50 000 экз. – ISBN 5-279-00367-0.

- Воройский Ф. С. Информатика. Новый систематизированный толковый словарь-справочник. – 3-е изд.. – М.: ФИЗМАТЛИТ, 2003. – С. 223–230. – 760 с.

- Фисун А. П. – Деп. в ВИНИТИ 15.10. 2004 г. № 1624 – В 2004. – Орел: Орловский государственный университет, 2004. – 169 с.

- Howto: FreeBSD configure or use mouse to copy and paste at a terminal– – Режим доступа: https://www.cyberciti.biz/faq/howto-freebsd-use-mouse-to-copy-and-paste-at-a-terminal/

- A History of the GUI – Режим доступа: https://arstechnica.com/features/2005/05/gui/

- The Real History of the GUI – Режим доступа: https://www.sitepoint.com/real-history-gui/

- Кукуй Д. П., Достлев Ю. С., Молдованов А. В., Чередникова О. Ю., Васильев А. С. Диспетчерская система автоматизации контроля и учёта технологических процессов нагревательных колодцев обжимного цеха. Метал и литьё Украины наука техника технология бизнес №7–9, 2001.– С. 40–45

- Коринь А. А., Теряев А. М., Демьяненко О. И., Гусев Б. С., Шевченко О. Г., Молдаванов А. В., Водотыка С. В. Автоматизация процесса раскроя проката на основных и обводных линиях непрерывно-заготовочных станов. Метал и литьё Украины наука техника технология бизнес №7-9, 2001.– С. 55–57

- Гусев Б. С., Шевченко О. Г., Молдаванов А. В., Нечепоренко В. А., Ротару И. Т., Достлев Ю. С., Демьяненко О. Н. Автоматизированная система управления раскроем проката для непрерывно-заготовочного стана. Метал и литьё Украины наука техника технология бизнес №5–6, 1999.– С. 28–31

- Демьяненко О. И., Коринь А. А., Достлев А. М., Молдаванов А. В., Шевченко О. Г., Ротару И. Т. Система автоматического раскроя и учёта проката на НЗС 900/700/500. Метал и литьё Украины наука техника технология бизнес №8–10, 2004.– С. 65–67