Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1. Обзор международных источников

- 3.2. Обзор локальных источников

- 4. Организация контроля первичной информации в автоматизированной системе управления раскроя проката

- Выводы

- Список источников

Введение

Функционирование всех автоматизированных систем управления технологическими процессами (АСУ ТП) основывается на решении единой задачи реального времени. Единство задачи понимается как получение результатов решения алгоритмической задачи на основе четырех множеств значений параметров – аргументов:

– множество значений параметров, характеризующих текущие состояния объекта автоматизации;

– множество параметров из состава интерфейса технологического персонала;

– множество параметров учета состояния окружающей среды автоматизируемого объекта;

– множество параметров вычислительной среды алгоритмической – функциональной обработки предыдущих трех множеств в соответствии с принятой математической моделью процессов в объекте [1].

Таким образом достоверность решения единой задачи зависит от информационной надежности всех составляющих первичной информации. При этом распределение вероятностей искажения отдельных групп первичной информации различны.

Множество параметров самой среды алгоритмической обработки является в большинстве константным или значения их формируются на основе функциональной обработки других групп параметров (в большинстве случаев на основе оценки текущих состояний объекта) – это внутренние параметры самой среды обработки. Все остальные группы параметров являются внешними по отношению к среде обработки и достоверность их зависит от двух факторов: ошибки на этапе непосредственной оценки передаваемого параметра и искажения на линиях передачи значений в среду обработки [2].

Наиболее защищены параметры, получаемые из интерфейса персонала, поскольку поступление их в вычислительную среду основано на применении специальных технических средств взаимодействия с персоналом и организации взаимодействия, которые обладают высокими надежностными показателями.

Для большинства объектов автоматизации параметры окружающей среды являются второстепенными по сравнению с параметрами, контроля состояния всех составляющих автоматизируемых процессов в объекте [3].

Совокупность параметров оборудования, участвующего в технологических процессах, и параметры материальных составляющих, которые выступают в качестве основы воздействия на них используемого оборудования, являются основой решения единой задачи контроля и управления процессами в автоматизируемом объекте. Таким образом множество параметров, характеризующих текущие состояния объекта включают параметры оценки состояния оборудования и параметров предметов преобразования (в зависимости от особенностей объекта это могут быть твердые, жидкие, газообразные материальные составляющие), параметры которых позволяют выполнять оценку оптимальности протекания технологических процессов, то есть оценки качества управления данным объектом (рис. 1) [4].

Рисунок 1 – Структура первичной информации АСУ ТП о текущих состояниях процессов объекта

В конечном итоге качество решения задачи контроля и управления для большинства объектов зависит от уровня достоверности первичной информации о текущих состояниях процессов в объекте. Для повышения качества работы АСУ ТП в состав системы интегрируются подсистемы контроля информационной достоверности первичных данных о состоянии оборудования и процессов преобразования.

1. Актуальность темы

В настоящее время большинство производств в большей или меньшей степени оснащены системами автоматизации технологических процессов. В итоге экономические и качественные показатели производства во многом зависят от качества решения задач автоматизации контроля и управления технологическими процессами этих предприятий. А в соответствии с этим обязательным требованием к внедряемым системам автоматизации является обеспечение постоянного контроля достоверности первичной информации о состоянии объекта автоматизации как основы высокого уровня качества выполнения системами автоматизации своих функций [5–10].

Магистерская работа посвящена актуальной научной задаче разработки интерфейса поддержки системы анализа информационной достоверности первичной информации о текущих состояниях объекта автоматизации, направленной на максимальное упрощение общения пользователя с системой на основе построения организации общения с использованием иерархической проблемно ориентированной интерактивной языковой среды.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является разработка подхода к проектированию интерфейса поддержки системы анализа информационной достоверности первичной информации о текущих состояниях объекта автоматизации ориентированного на повышение эффективности выполнения функций контроля в диалоговом режиме с технологом.

Основные задачи исследования:

- Анализ особенностей контроля достоверности первичной информации в системах автоматизации контроля и управления технологическими процессами на примере системы автоматизации раскроя проката в цехе блюминга металлургического комбината.

- Анализ реализации функций системы автоматизации раскроя проката на непрерывном заготовочном стане и оценке качества их реализации.

- Анализ множества факторов, которые определяют снижение показателей качества управления процессами раскроя.

- Анализ технологий контроля нарушений достоверности первичной информации в системе автоматизации раскроя проката.

- Разработка структуры подсистемы интерактивного анализа достоверности срабатывания датчиков первичной информации о параметрах объекта управления системы раскроя.

В рамках магистерской работы планируется получение актуальных научных результатов по следующему направлению – «Разработка и исследование интерфейса поддержки системы анализа информационной достоверности первичной информации о текущих состояниях объекта автоматизации в составе системы управления раскроем проката» со следующими свойствами:

- Минимизация времени информационной корреляции случаев ухудшения качества готовой продукции со снижением достоверности первичных данных о текущих параметрах объекта. Повышение информативности в оценке нарушений и искажений количественных значений параметров первичной информации.

- Организация полного документирования выполнения анализа и оценки причин снижения качества готовой продукции для дальнейшего постанализа с подобными ситуациями.

3. Обзор исследований и разработок

3.1. Обзор международных источников

Термин интерфейс

применяется в информатике, поскольку имеется в виду совокупность унифицированных технических и программных средств и правил (описаний, соглашений, протоколов), обеспечивающих одновременное взаимодействие устройств и/или программ в вычислительной системе или обеспечение соответствия систем [11].

Интерфейсы являются основой взаимодействия всех современных информационных систем. Если интерфейс какого-либо объекта (персонального компьютера, программы, функции) не изменяется (стабилен, стандартизирован), это даёт возможность модифицировать сам объект, не перестраивая принципы его взаимодействия с другими объектами (так, например, научившись работать с одной программой под Windows, пользователь с большей лёгкостью освоит и другие, потому что они имеют однотипные элементы интерфейса) [12].

В вычислительной системе взаимодействие может осуществляться на пользовательском, программном и аппаратном уровнях.

Пользовательский интерфейс часто понимают только как внешний вид программы. Однако, на деле пользователь воспринимает через него всю программу в целом, а значит, такое понимание является слишком узким.

В действительности ПИ объединяет в себе все элементы и компоненты программы, которые способны оказывать влияние на взаимодействие пользователя с программным обеспечением (ПО), это не только экран, который видит пользователь [13].

Первым вошёл в применение интерфейс командной строки - разновидность текстового интерфейса (CUI) между человеком и компьютером, в котором инструкции компьютеру даются в основном путём ввода с клавиатуры текстовых строк (команд), в UNIX-системах возможно применение мыши [14].

Позже был разработан графический интерфейс, в котором элементы интерфейса (меню, кнопки, значки, списки и т. п.), представленные пользователю на дисплее, исполнены в виде графических изображений. В отличие от интерфейса командной строки, в GUI пользователь имеет произвольный доступ (с помощью устройств ввода – клавиатуры, мыши, джойстика и т. п.) ко всем видимым экранным объектам (элементам интерфейса) и осуществляет непосредственное манипулирование ими. Чаще всего элементы интерфейса в GUI реализованы на основе метафор и отображают их назначение и свойства, что облегчает понимание и освоение программ неподготовленными пользователями [15–16].

Графический интерфейс пользователя является частью пользовательского интерфейса и определяет взаимодействие с пользователем на уровне визуализированной информации.

3.2. Обзор локальных источников

В Донецком национальном техническом университете широко разрабатываются системы автоматизации контроля и учёта технологических процессов и системы автоматизации процесса раскроя проката на непрерывном заготовочном стане (НЗС).

В статьях Гусева Б. С., Шевченко О. Г., Молдаванова А. В., Нечепоренко В. А., Ротару И. Т., Достлева Ю. С., Демьяненко О. Н., Коринь А. А., Теряева А. М. и Водотыки С. В. рассмотрена структура микропроцессорной автоматизированной системы управления раскроем проката (СУРП) на НЗС. Приведена декомпозиция на функциональные подсистемы, обеспечивающая высокую надёжность и информационную достоверность работы. Описана система сбора первичной информации о длинах и скоростях раскатов. Приведены структуры включения СУРП в состав интегрированной системы автоматизации управления технологическими процессами прокатки [17–18].

В статье Кукуй Д. П., Достлева Ю. С., Молдованова А. В., Чередниковой О. Ю. и Васильева А. С. описана автоматизированная система контроля и управления процессами нагрева слитков в нагревательных колодцах. Приведенное описание системы демонстрирует возможности системы в режиме "советчика" старшего нагревальщка отделения нагревательных колодцев. Средства системы могут функционировать как в автономном режиме работы, так и интегрировано в составе общезаводской технологической информационной базы данных. Детализированы отдельные функции системы и их экранное представление. Внедрение систем диспетчерского управления рассмотрено как первый и необходимый этап проведения полной автоматизации технологических процессов контроля, учёта и управления участка нагревательных колодцев блюмингов обжимных цехов [19].

В статье Демьяненко О. И., Коринь А. А., Достлева А. М., Молдаванова А. В., Шевченко О. Г. и Ротару И. Т. представлено назначение системы автоматического раскроя и учёта проката на НЗС, её основные функции, средства реализации системы и её место в общей структуре цеха. Внедрение системы позволило существенно сократить число немерных заготовок и полностью исключить аварийные ситуации, возникающие из-за получения нетранспортабельных

заготовок [20].

4. Организация контроля первичной информации в автоматизированной системе управления раскроя проката

В составе системы управления раскроем проката (СУРП) параметрами итоговой продукции являются параметры длин отрезанных штанг с минимизацией получаемых при раскрое отходов. Нарушение оптимизации раскроя включает получение в пакете штанг, длины которых выходят за диапазон товарного заказа или длины меньше технологически опасных значений. По различным причинам в ряде случаев возникают нарушения и в каждом случае необходим анализ с выявлением причин с возможностью исключения таких ситуаций в дальнейшем.

Для обеспечения возможности выполнения пост анализа в СУРП создается база данных, включающая в себя регистрацию первичной информации в связке с параметрами готовой продукции, то есть срабатывания датчиков – технологические параметры, и параметры расчетного управления в совокупности с реально получаемыми длинами отрезанных штанг в пакете готовой продукции.

Для повышения эффективности и оперативности выполнения анализа разрабатывается автоматизированная система анализа первичной информации (САПИ).

Функции САПИ позволяют с максимальной эффективностью предоставлять достоверную информацию для проведения анализа как на уровне технологических параметров, так на уровне параметров итоговой продукции. Основой для реализации функций САПИ является пользовательский экранный интерфейс в совокупности с множеством параметров базы данных СУРП.

Интерфейс с пользователем реализован в виде совокупности экранных окон в рамках Windows операционной системы.

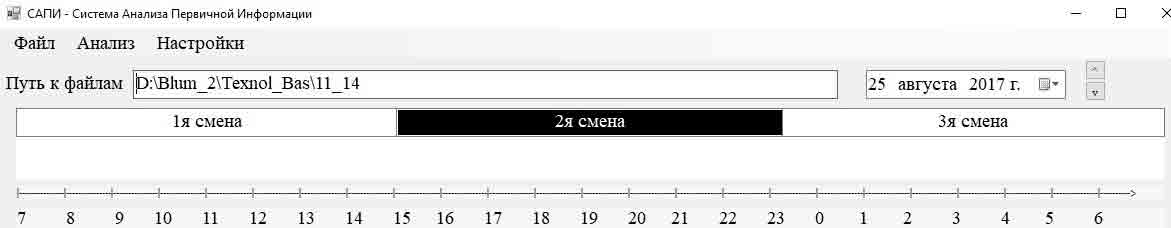

Начальный экран позволяет назначить укрупненное значение анализируемого интервала времени – в САПИ выбран месяц. Физически это определяется выбором файла, определяющем месяц (рис. 2). Выбор реализован через таблицы дат выбираемого месяца. Таким образом одновременно определяется дата раскроя анализируемой продукции. На рисунке задан анализ за ноябрь 2014 года. Дата еще не назначена и поле даты содержит значение текущей даты (25.08.2017).

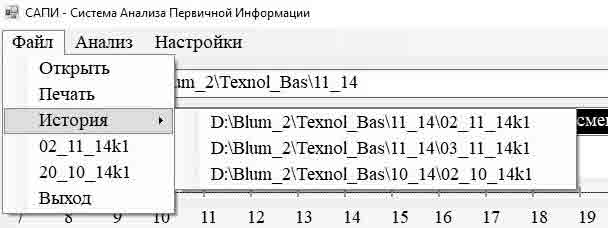

При запуске системы начальное значение месяца выбирается из настроечного (Ini) файла. Для удобства предоставляется возможность выбрать одну из последних дат, для которой в ближайшее время выполнялся анализ срабатывания датчиков – история (рис. 3).

Рисунок 2 – Назначение файла для анализа – интервала в месяц результатов работы системы

Рисунок 3 – Назначение файл – месяца из истории последних использованных

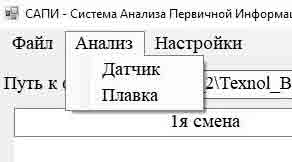

Для обеспечения возможности выполнять анализ по параметрам продукции или технологическим параметрам предусмотрена возможность назначения направления анализа через меню Анализ (рис. 4).

В режиме Плавка – объектом анализа выбирается пользователем путем назначения конкретного слиток в конкретной плавке.

В режиме Датчик – объектом анализа будет выступать оценка стабильности параметров срабатывания конкретного датчика на протяжении любого задаваемого интервала времени.

Рисунок 4 – Выбор направления анализа первичной информации

В большинстве случаев анализ приходится выполнять на основе зарегистрированных нарушений параметров продукции – это режим Плавка

.

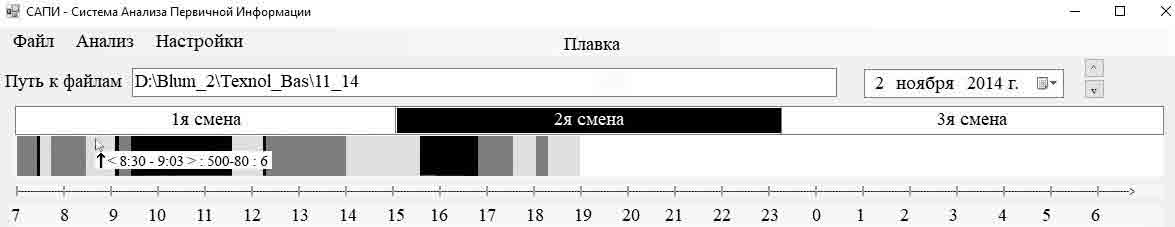

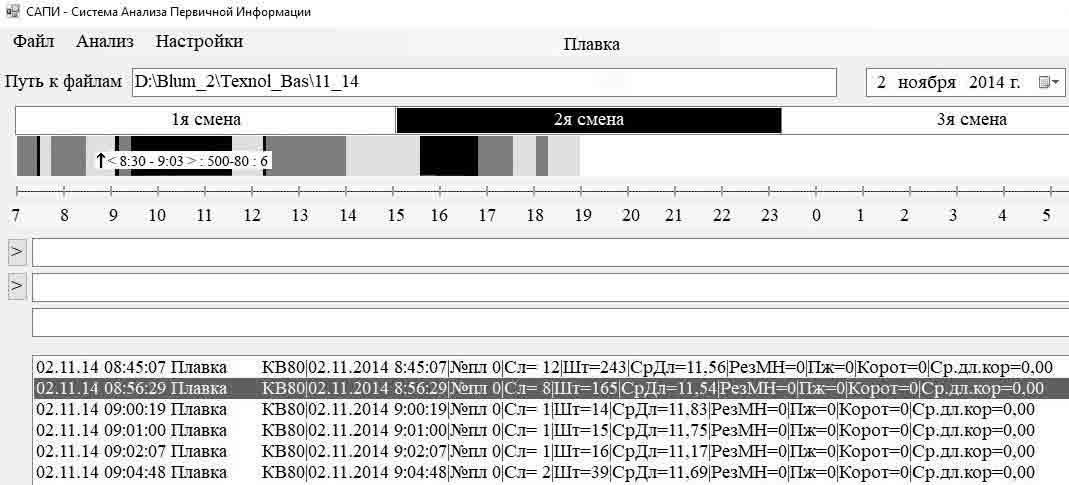

При выборе режима анализа первичной информации во взаимосвязи с параметрами получаемой продукции, оптимальность раскроя слитков на штанги, в соответствии с ранее определенной датой анализа результатов, система на основе имеющейся в технологической базе данных формирует содержание экрана в виде строки плавок за данные сутки (рис. 5).

Для удобства анализа с учетом технологических особенностей присущим различным видам готовой продукции (плавкам) строка формируется в виде последовательности областей соответствующих различным способам раскроя плавок (стан 500; обводная линия).

Все области способов раскроя привязаны к текущим интервалам времени раскроя и рабочим сменам (три смены).

Рисунок 5 – Формат экрана при выполнении функции – выбор участка плавок

Выбор требуемой для анализа плавки выполняется указателем манипулятора мышь или клавишами клавиатуры. При перемещении указателя выбора для каждой области выводится обобщенная информация об области в формате:

<интервал времени раскроя в данном режиме> : указатель стана раскроя и уточнения параметров раскроя (500-80 / 500-100 / Обводная/ и так далее) : число плавок в данной области раскроя.

После закрепления выбора одной из областей в данной строке остается указатель с параметрами выбранной области и ниже в окне открывается таблица с характеристикой раскроя всех плавок данной области (рис. 6).

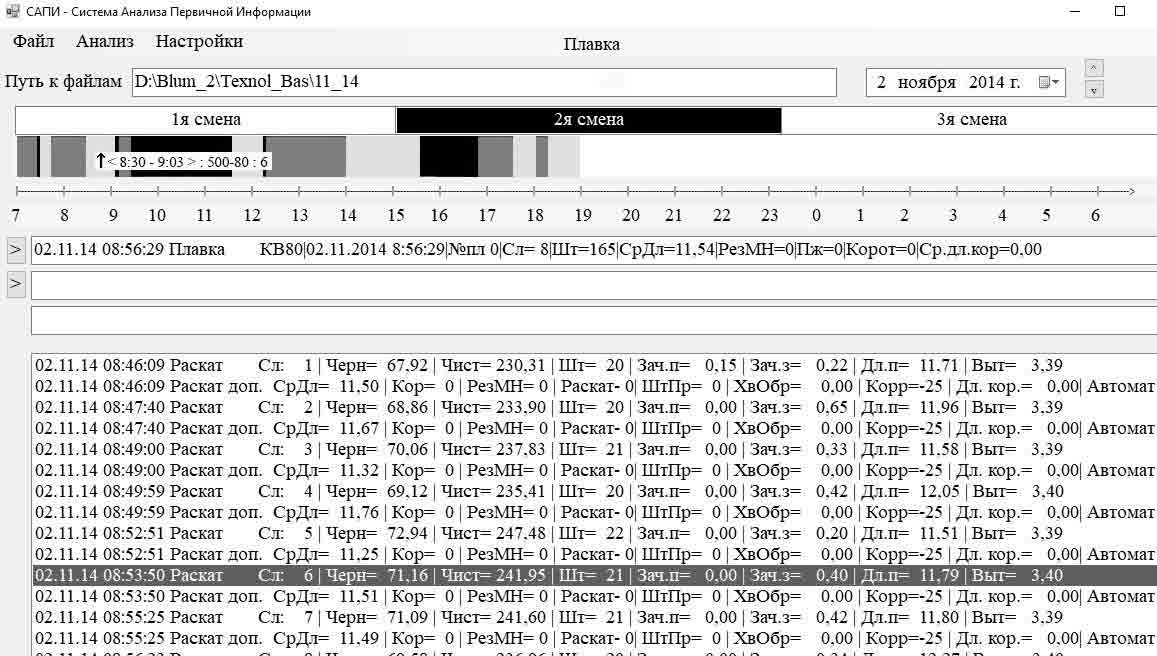

Рисунок 6 – Формат экрана при выполнении функции – выбор конкретной плавки в области анализа

Строки поплавочной информации позволяют оценивать качество выполненного раскроя каждой из плавок и соответственно осуществлять обоснованный выбор объектов дальнейшего анализа. Это как правило плавки со слитками раскрой которых был выполнен с нарушением оптимальности или безопасности.

Выбор плавки выполняется указанием активной строки, в примере это вторая плавка в области. После закрепления выбора плавки, информация о ней переписывается в верхнюю строку специального трехстрочного поля, в котором будет содержаться на все время выполнения анализа информацию о выбранном объекте.

Одновременно с записью этой строки Окно плавок замещается строками данных о раскрое всех слитков выбранной плавки (рис. 7). Необходимо строкой активности назначить для анализа один из слитков (рис. 7).

Рисунок 7 – Формат экрана при выполнении функции – выбор слитка в плавке для анализа нарушений его раскроя

На рисунке пример выбранного шестого слитка в плавке.

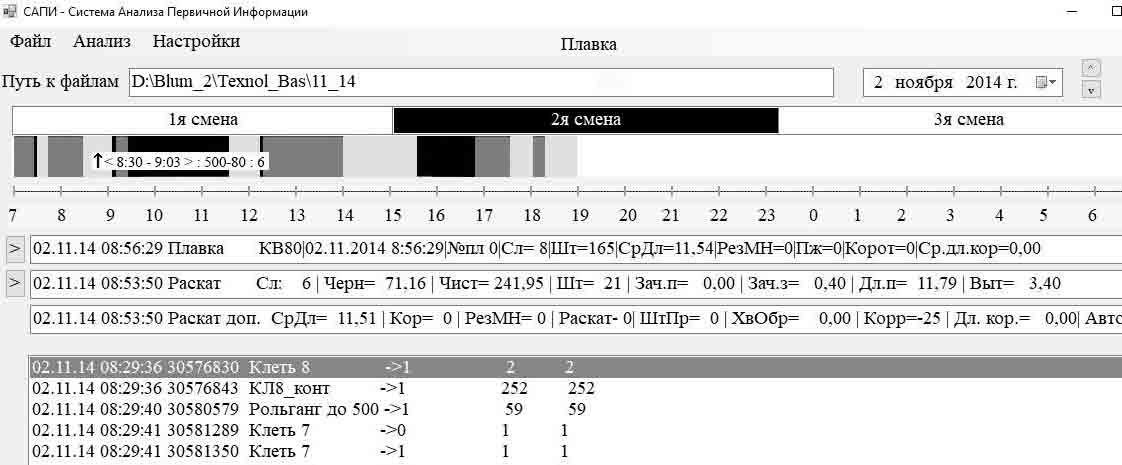

После закрепления выбранного слитка, итоговая информация о его раскрое переносится две нижние строки специального трехстрочного поля, отображая таким образом конкретный производственный объект, раскрой которого назначается для анализа (рис. 8).

Рисунок 8 – Формат экрана – выбор датчика контроля параметров данного слитка в плавке

Одновременно с выбором слитка анализа открывается окно со списком срабатываний отдельных датчиков на основе первичной информации от которых выполнялись расчеты и управление раскроем данного слитка.

Содержание этого окна позволяет выполнить последний этап выбора объекта контроля – отдельного датчика. В системе раскроя оценка достоверности первичной информации от датчиков основывается на связном анализе срабатываний датчиков в технологической последовательности. Поэтому для анализа назначается последовательность из указанного датчика и следующего по линии движения раската по стану. На рисунке выбран датчик срабатывания клети 8.

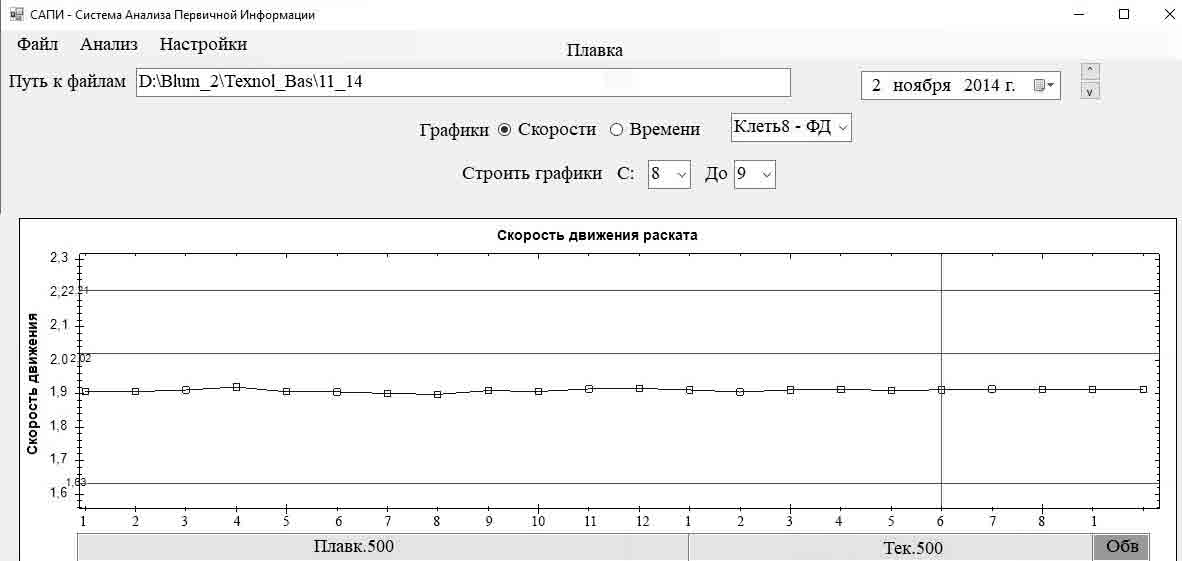

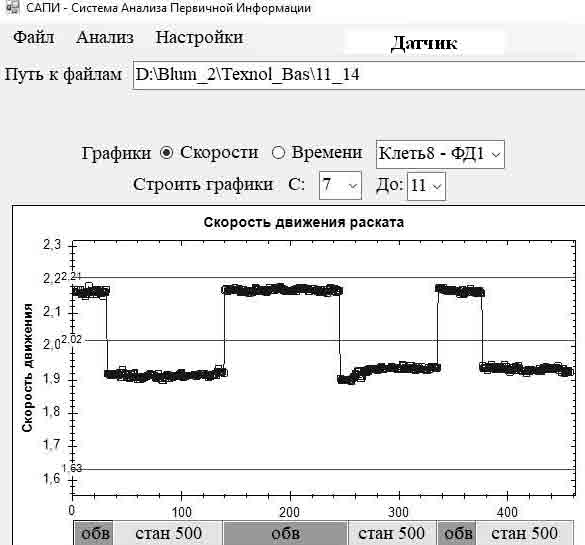

После закрепления выбора датчика система предоставляет информацию о расчетной скорости раската на интервале между датчиками: клеть 8 – ФД (рис. 9).

Рисунок 9 – Экран анализа параметров срабатывания датчиков назначенного технологического интервала для выбранного слитка плавки

Оценочная информация об изменении скорости движения раската на выбранном интервале предоставляется в виде удобного для анализа графика, на котором показаны расчетные значения скоростей для текущего раската и для сравнительного анализа для всех раскатов трех плавок: предыдущей; текущей с отметкой анализируемого слитка; последующей плавки. Дополнительно показаны линии максимально и минимально допустимых скоростей, а также линия среднего значения скорости на интервале трех плавок

Информация о параметрах срабатывания датчиков формируется в отдельном окне с возможность пользовательского переходов между окнами выборки и анализа параметров срабатывания датчика.

При выборе объекта контроля в режиме Датчик, предоставляется возможность выполнения анализа параметров скоростей на любом интервале размещения датчиков в технологической последовательности за любой интервал времени (рис. 10). Система дополняет график на выбранном интервале времени соответствием выполняемого раскроя плавок.

Рисунок 10 – Экран анализа параметров срабатывания датчиков на выбранном интервале времени

Выводы

Эффективный интерфейс систем анализа достоверности первичной информации проектируется на основе учета профессиональных особенностей производства итогового продукта автоматизируемым технологическим участком. Пользователь в системе анализа должен рассматриваться в первую очередь как профессионал-технолог, а поэтому необходимо максимально упростить его общение с системой на уровне терминологических особенностей параметров готовой продукции.

На примере разработки интерфейса для СУРП блюминга это удается достичь включением двух видов выбора объектов анализа.

Список источников

- Достлев Ю. С., Чередникова О. Ю. Событийная модель технологического объекта в системах реального времени. Системный анализ и информационные технологии в науках о природе и обществе. – №1(8)_–2(9), 2015.– C. 68–72

- Достлев Ю. С. Особенности формирования свойств модулей обработки периодических событий в системах реального времени. Системный анализ и информационные технологии в науках о природе и обществе. – №1(6)_–2(7), 2014.– C. 117–120

- Достлев Ю. С. Повышение информационной надежности оценки текущего состояния объекта автоматизации. Системный анализ и информационные технологии в науках о природе и обществе. – №1(4)–2(5), 2013.– C.96–99

- Лапко В. В., Чередникова О. Ю. Математическая модель переходных аэродинамических процессов в вентиляционных сетях с сосредоточенными и распределенными параметрами. – Научные труды ДонНТУ, серия Проблемы моделирования и автоматизации проектирования динамических систем.– 2008.–№7(150).–С.40–51

- Дж. Мартин. Программирование для вычислительных систем реального времени. – М.: Наука, 1975. – 359c.

- Древс Ю. Г. Системы реального времени: технические и программные средства. – М.: МИФИ, 2010. – 320с.

- Сулейманова А. М. Системы реального времени: учебное пособие/ Уфимск. гос. авиац. техн. ун-т. – Уфа, 2004. – 292с.

- Tanenbaum, A. Modern Operating Systems. Upper Saddle River, NJ: Pearson/Prentice Hall. – 2008. – p. 160.

- Rabih Сhrabieh. Task-less Approach Simplifies RTOS Architecture. – Режим доступа: http://archive.cotsjournalonline.com/articles/view/100030.

- Бурдонов И. Б. Операционные системы реального времени. – Режим доступа: http://www.ispras.ru/preprints/docs/prep_14_2006.pdf. – Заглавие с экрана.

- Першиков В. И., Савинков В. М. Толковый словарь по информатике / Рецензенты: канд. физ.–мат. наук Марков А. С. и д-р физ.-мат. наук И. В. Поттосин. – М.: Финансы и статистика, 1991. – 543с. – 50 000 экз. – ISBN 5-279-00367-0.

- Воройский Ф. С. Информатика. Новый систематизированный толковый словарь-справочник. – 3-е изд.. – М.: ФИЗМАТЛИТ, 2003. – С. 223–230. – 760 с.

- Фисун А. П. – Деп. в ВИНИТИ 15.10. 2004 г. № 1624 – В 2004. – Орел: Орловский государственный университет, 2004. – 169 с.

- Howto: FreeBSD configure or use mouse to copy and paste at a terminal– – Режим доступа: https://www.cyberciti.biz/faq/howto-freebsd-use-mouse-to-copy-and-paste-at-a-terminal/

- A History of the GUI – Режим доступа: https://arstechnica.com/features/2005/05/gui/

- The Real History of the GUI – Режим доступа: https://www.sitepoint.com/real-history-gui/

- Кукуй Д. П., Достлев Ю. С., Молдованов А. В., Чередникова О. Ю., Васильев А. С. Диспетчерская система автоматизации контроля и учёта технологических процессов нагревательных колодцев обжимного цеха. Метал и литьё Украины наука техника технология бизнес №7–9, 2001.– С. 40–45

- Коринь А. А., Теряев А. М., Демьяненко О. И., Гусев Б. С., Шевченко О. Г., Молдаванов А. В., Водотыка С. В. Автоматизация процесса раскроя проката на основных и обводных линиях непрерывно-заготовочных станов. Метал и литьё Украины наука техника технология бизнес №7-9, 2001.– С. 55–57

- Гусев Б. С., Шевченко О. Г., Молдаванов А. В., Нечепоренко В. А., Ротару И. Т., Достлев Ю. С., Демьяненко О. Н. Автоматизированная система управления раскроем проката для непрерывно-заготовочного стана. Метал и литьё Украины наука техника технология бизнес №5–6, 1999.– С. 28–31

- Демьяненко О. И., Коринь А. А., Достлев А. М., Молдаванов А. В., Шевченко О. Г., Ротару И. Т. Система автоматического раскроя и учёта проката на НЗС 900/700/500. Метал и литьё Украины наука техника технология бизнес №8–10, 2004.– С. 65–67