Содержание

- Введение

- 1. Общие сведения

- 2. Электропривод прокатных станов

- 3. Модернизация прокатных станов

- 4. Система контроля параметров прокатки

- Вывод

- Список источников

Введение

Металлургия для Донбасса является одним из ключевых, по многим показателям, направлением. Тут, как нигде, высока концентрация производителей и потребителей металлопродукции. Основными металлургическими предприятиями Донбасса являются:

- Мариупольский металлургический комбинат имени Ильича

- Металлургический комбинат

Азовсталь

- Донецкий металлургический завод

- Енакиевский металлургический завод

- Донецкий металлопрокатный завод

- Алчевский металлургический завод

Донбасс и Приазовье — крупнейшие базы отечественной металлургии. В городе Мариуполе производится самое большое количество металла в стране. Чёрная металлургия является ведущей отраслью тяжёлой промышленности области, дающей к тому же валютную выручку в конце налаженной в области цепочки уголь — кокс — металл

. В свою очередь, последнее звено этой цепочки имеет в области все составляющие этапы производства: агломерат, чугун, сталь, прокат, трубы, металлоизделия.

Чёрная металлургия — один из наиболее прибыльных секторов экономики Донбасса. Сохранение её потенциала крайне важно для экономического развития страны. В инфраструктуру чёрной металлургии завязаны угольная промышленность, энергетический комплекс, сеть коксохимических комбинатов, транспортная сеть, в том числе и Мариупольский порт.

1. Общие сведения

Все прокатные станы, работающие на металлургических предприятиях, несмотря на многообразие конструкций, классифицируются по назначению, количеству и расположению рабочих клетей и валков в рабочих клетях. Прокатные станы в зависимости от назначения, т.е. от вида выпускаемой продукции, можно разделить на следующие три группы:

- Станы горячей прокатки, к которым относятся обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные.

- Станы холодной прокатки, к которым относятся листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты.

- Станы специального назначения — колесопрокатные, бандажепрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей

Основным параметром обжимных, заготовочных и сортовых станов является диаметр валков или шестерен шестеренной клети в мм. При наличии в стане нескольких рабочих клетей параметром стана является диаметр валков чистовой клети. Так, название "мелкосортный стан 250" означает, что диаметр рабочих валков или шестерен чистовой клети равен 250 мм, а назначение его — производство мелкосортного проката.

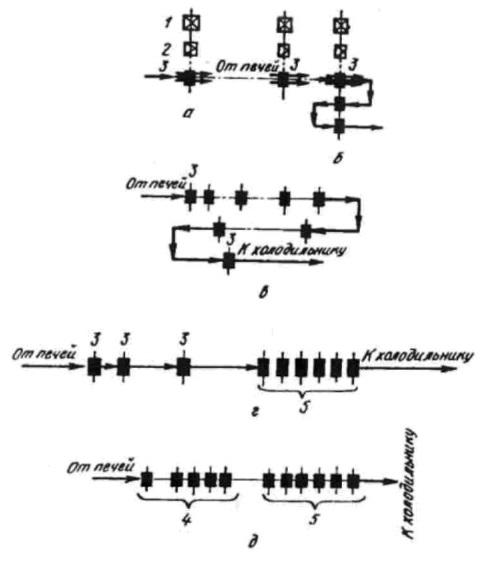

По количеству и расположению рабочих клетей прокатные станы разделяют на следующие пять групп: одноклетевые, линейные многоклетевые, последовательные, полунепрерывные и непрерывные (рис. 1).

Рисунок 1 – Технологические схемы прокатных станов

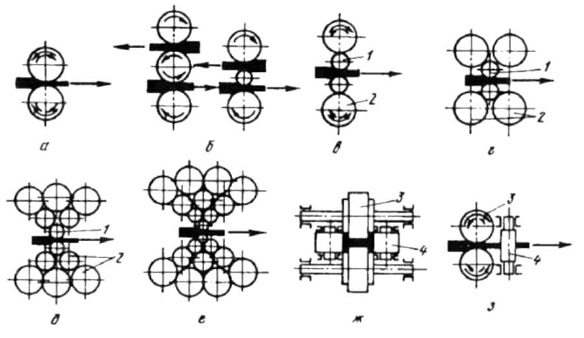

По расположению и количеству валков в рабочих клетях и их конструкции прокатные станы делятся на несколько групп: двух-, трех-, четырех- и многовалковые, универсальные специальной конструкции (рис.2).

Двухвалковые клети наиболее распространены, и бывают реверсивные и нереверсивные. В реверсивных клетях валки имеют переменное направление вращения.

Рисунок 2 – Схема расположения валков в рабочих клетях: а — двухвалковая клеть; б — трехвалковая сортовая и листовая; в — четырехвалковая клеть; г — шестивалковая клеть; д — двенадцативалковая клеть; е — двадцативалковая клеть; ж — универсальная балочная клеть; з — универсальная клеть слябинга

2. Электропривод прокатных станов

Придать металлу нужную форму можно разными методами. Широкое распространение получила прокатка материала. Важную роль в этом процессе играет электропривод прокатного стана. Его характеристики определяют скорость обработки металла, эксплуатационную надежность, величину момента инерции и т. д. Электропривод прокатного стана подвергается ударной нагрузке, превосходящей номинальную нагрузку двигателей.

Электроприводом прокатного стана называют управляемую систему, основной целью работы которой является преобразование электрической энергии в механическую и рекуперацию в тормозных режимах. В зависимости от вида и особенностей конструкции оборудования электропривод может быть основным, вспомогательным, реверсивным, нереверсивным, индивидуальным или групповым.

Главные электроприводы прокатного стана часто содержат несколько двигателей для обеспечения стабильной работы сложных механизмов. Устройства реверсивного типа требуют минимального времени переходных процессов. Связано это с тем, что они используются в начале технологической линии производства проката и задают производительность всего производства.

Правильное определение механических характеристик — первый шаг при выборе электропривода прокатного стана. Современные устройства должны отличаться минимальным моментом инерции, жесткими механическими параметрами, высокой перегрузочной устойчивостью по моменту, большими пределами регулирования скоростей, большим пусковым моментом. Все эти характеристики, включая высокий КПД, имеют двигатели постоянного тока с независимым возбуждением. Выбирая главный привод прокатного стана, следует учесть следующие условия:

- продолжительность времени непрерывной работы установки;

- значительная мощность привода;

- ударная нагрузка;

Обычно двигатель постоянного тока должен управляться напряжением якоря. При математических подсчетах допускается, что сопротивление якорной цепи и индуктивность будут постоянными, а размагничивающее действие считается скомпенсированным. Зависимость магнитного потока от намагничивающий силы будет линейной. Для построения структурной схемы двигателей постоянного тока составляют систему дифференциальных уровней, с помощью которой рассчитывают:

- электродвижущую силу тиристорного преобразователя;

- силу, противопоставляемую электродвижущей силе двигателя;

- величину тока якоря;

- общее сопротивление якорной цепи;

- момент, развиваемый двигателем;

- суммарный момент инерции привода.

При расчете привода прокатного стана учитывают не только номинальные данные, но и параметры, характеризующие его работоспособность под перегрузками на разных скоростях. Технические характеристики индивидуальных электроприводов прокатного стана определяются с учётом скорости валков, к которым они относятся. При расчете механической характеристики двигателя постоянного тока потребуется определить следующие величины:

- номинальный момент;

- скорость идеального холостого хода.

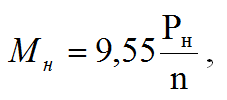

Вычисление данных величин является обязательным шагом перед расчетом привода прокатного стана. Номинальный момент вычисляется по следующей формуле:

где Mн— номинальный момент, Pн-номинальная мощность, n — номинальная частота вращения оборотов в минуту.

На рис.3 представлен внешний вид современного широкополосного стана холодной прокатки.

Рисунок 3 – Внешний вид прокатного стана

(7 кадров, 6 циклов, 635 кб)

3. Модернизация прокатных станов

Прокатный стан представляет собой комплекс оборудования, предназначенного для осуществления пластической деформации металла в валках (собственно прокатки), а также транспортных и вспомогательных операций. В состав прокатных цехов или отделений в общем случае входит оборудование главной линии прокатного стана в составе черновых, промежуточных и чистовых рабочих клетей и передаточных механизмов, а также нагревательные печи, системы для гидросбива окалины, оборудование для транспортировки, резки, термообработки, отделки, правки, смотки, маркировки, упаковки проката и т.д.

Основными задачами модернизации прокатного производства являются получение готового проката заданных размеров и формы в требуемом количестве, с минимально возможными затратами, с высоким уровнем физико-механических свойств и качества поверхности. При проведении модернизации улучшаются характеристики электроприводов и устанавливаются современные технические средства автоматизации.

Обжимные прокатные станы — блюминги и слябинги, предназначенные для производства заготовок из слитков стали, исторически считаются не удобными для автоматизации объектами. Причиной этого является сама технология реверсивной прокатки, заключающаяся в том, что заготовка многократно проходит сквозь прокатные валки вперед и назад. При каждом проходе изменяется раствор валков, многократно производится передача металла из калибра в калибр и выполняются повороты заготовки на 90 градусов (кантовки). Из-за большого количества механизмов, участвующих в процессе прокатки, нестабильности состояния металла по температуре, форме слитка, наличию окалины процесс прокатки даже двух следующих друг за другом слитков может отличаться, особенно при первых проходах (пропусках) через прокатные валки.

4. Система контроля параметров прокатки

Для управления технологическими процессами прокатного производства необходимо осуществлять постоянный контроль геометрических и температурных параметров проката. Эффективность процессов управления в большинстве случаев определяется множеством зон контроля параметров раската по линии прокатки.

Параметры проката измеряются двумя способами: путем фиксации моментов прохождения раската через определенные технологические зоны и измерением количественных характеристик геометрических и температурных параметров раската в различных технологических зонах. Основными средствами получения фиксируемых и количественных характеристик проката являются оптические и магнитные датчики. Применение магнитных датчиков ограничено диапазоном температур прокатываемого материала. Наиболее универсальными являются оптические датчики.

В [1] для определения положения и геометрических размеров раската используется датчик на основе линейного фотоприемного устройства, позволяющий определять как параметры положения, так и количественные характеристики геометрии раската в любой из технологических зон. Линейное фотоприемное устройство в составе датчика образует вектор направленности, в соответствии с которым определяется ось визирования датчика. В зависимости от ориентации оси датчика по отношению к линии прокатки возможно измерение геометрических параметров как по сечению, так и по длине. Фотоприемное устройство датчика может работать как в режиме контроля параметров активно светящегося раската (до температур около 500 °С), так и в режиме контроля параметров «тени» холодного проката.

Все функции датчика реализуются средствами микропроцессорного контроллера, осуществляющего управление фотоприемным устройством, контроль его параметров и организация интерфейсного взаимодействия с вы числительными средствами основной системы автоматизации технологических процессов. В зависимости от конфигурации средств датчика программно генерируется совокупность реализуемых функций и особенностей интерфейсного взаимодействия с основным вычислителем системы.

Определение геометрических размеров раската осуществляется измерением длины проекции контролируемого геометрического параметра в плоскости оси датчика. Обработка информации от фотоприемного устройства позволяет сформировать поле дискретных состояний.

Важным параметром датчика является обеспечение требуемого интервала периодизации измерений. Требуемое значение интервала определяется на основе оценки получаемой погрешности измерений, которая выполняются в процессе непрерывного движения раската.

Опытный образец датчика испытан на различных технологических участках получения проката в условиях непрерывных заготовочных станов блюмингов «Криворожстали»

Так же основными параметрами, которые следует контролировать при прокатке являются:

- Толчок вперед или назад; сигнал скорости регулируется программным обеспечением, диапазон сигналов – индивидуальный.

- Позиционирование шпинделя (генерирует сигнал низкой скорости для клети с тем же диапазоном, как толчок).

Для электропривода контролируются [2]:

- Ток цепи якоря приводных электродвигателей

- Напряжение питающее привод

- Скорость вращения валков

- Синхронизация скоростей вращения нижнего и верхнего валков прокатного стана

- формирование сигнала задания на скорость приводов верхнего и нижнего валков клети

- разделение режимов захвата/прокатки металла

- соблюдение режима обжатий по раствору валков и схемы прокатки по перемещению металла в калибрах;

- рассогласование токов и скоростей приводов верхнего и нижнего валков и коррекцию сигналов задания при возникновении таких рассогласований

- предельные значения обжатий и запрет на работу оборудования при грубых ошибках операторов с выдачей соответствующих сообщений.

В функции системы контроля параметров входит также индикация режимов работы главных приводов и выдача сообщений дежурному по машинному залу и оператору; протоколирование событий, накопление статистических данных.

В [3] описана подсистема контроля аварийных режимов, которая функционирует автономно от системы регулирования и обеспечивает постоянную регистрацию параметров работы приводов и переключений в системе управления для сохранения предыстории развития аварийных процессов.

Программное обеспечение реализует все описанные функции системы, имеет средства для организации требуемых процессов сбора и обработки данных, позволяющие выполнять в реальном масштабе времени все автоматизированные функции во всех регламентированных режимах работы системы. Программное управление построено в соответствии со следующими принципами:

- многозадачность (одновременное выполнение нескольких задач);

- иерархичность ПО (различные приоритеты для программ разных уровней);

- открытость (возможность модификации и расширения);

- гибкость (возможность быстрой перенастройки программ управления и внесения изменений в технологические базы данных);

- надёжность (соответствие заданному алгоритму работы, отсутствие ложных действий).

Вывод

Использование современных аппаратных и программных средств в управлении прокатными станами позволяет реализовать, помимо основных, множество дополнительных (сервисных) функций, обеспечивающих повышение эксплуатационной надежности и определенный комфорт в работе обслуживающего персонала.

Список источников

- Moore E.F. Gedanken-experiments on sequential machines / E.F. Moore // Automata studies, Annals of mathematical studies. – 1956. – vol. 34. – pp. 129-153.

- О.И. Демьяненко, А.А. Коринь. Система автоматического контроля и учета проката на НЗС 900/700/500 / О. И. Демьяненко, А. А. Коринь, и др. – Металл и литье Украины. 2004. – 65-67 с.

- Двухровневая система повышенной надежности для автоматизации управления раскроем заготовок на прокатном стане / Материалы восьмого международного на учно-практического семинара «Практика и перспективы развития партнерства в сфере высшей школы». – Донецк-Таганрог. апрель 2007. – 87-95 с.

- Ш. Адамия. Оптимизация динамических нагрузок прокатных станов/ Ш. Адамия. – М.: Металлургия, 1978.

- Роман Федоряк, Константин Лейковский, Алексей Светличный. Система контроля технологии и управления скоростными режимами прокатного стана – Донецк. 2001.

- Ito M. Algebraic theory of automata and languages / M. Ito. – World Scientific Publishing, 2004. – 199 pp.

- А.А. Восканьянц. Автоматизированное управление процессами прокатки / А.А. Восканьянц. – М. 2010.

- Гусев Б.С. ', Достлев Ю.С., Краснокутский В.Л. Средства контроля параметров горячего прокатасистеме автоматизации технологических процессов прокатных станов / Гусев Б.С. ', Достлев Ю.С., Краснокутский В.Л. – Донецк., 2004.

- Уэйкерли Д. Проектирование цифровых устройств / Д. Уэйкерли. – М.: Постмаркет, 2002. – Том 2. – 528 с.

- Breeding K. Digital design fundamentals / K. Breeding. – Prentice Hall, 1992. – 446 pp.

- Привод прокатного стана [Электронный ресурс]. – Режим доступа: http://fif-group.ru....