Зміст

- Вступ

- 1. Загальні відомості

- 2. Електропривод прокатних станів

- 3. Модернізація прокатних станів

- 4. Система контролю параметрів прокатки

- Висновок

- Перелік посилань

Вступ

Металургія для Донбасу є одним з ключових, за багатьма показниками, напрямком. Тут, як ніде, висока концентрація виробників і споживачів металопродукції. Основними металургійними підприємствами Донбасу є:

- Маріупольський металургійний комбінат імені Ілліча

- Металургійний комбінат

Азовсталь

- Донецький металургійний завод

- Єнакіївський металургійний завод

- Донецький металопрокатний завод

- Алчевський металургійний завод

Донбас і Приазов'я - найбільші бази вітчизняної металургії. У місті Маріуполі проводиться найбільша кількість металу в країні. Чорна металургія є провідною галуззю важкої промисловості області, що дає до того ж валютну виручку в кінці налагодженої в області ланцюжка «вугілля - кокс - метал». У свою чергу, остання ланка цього ланцюжка має в області всі складові етапи виробництва: агломерат, чавун, сталь, прокат, труби, металовироби.

Чорна металургія - один з найбільш прибуткових секторів економіки Донбасу. Збереження її потенціалу вкрай важливо для економічного розвитку країни. В інфраструктуру чорної металургії зав'язані вугільна промисловість, енергетичний комплекс, мережа коксохімічних комбінатів, транспортна мережа, в тому числі і Маріупольський порт.

1. Загальні відомості

Всі прокатні стани, що працюють на металургійних підприємствах, незважаючи на різноманіття конструкцій, класифікуються за призначенням, кількості і розташуванню робочих клітей і валків в робочих клітях. Прокатні стани в залежності від призначення, тобто від виду продукції, що випускається, можна розділити на наступні три групи:

- Стани гарячої прокатки, до яких відносяться обтискні, заготівельні, рейкобалкового, сортові, дротові, штрипсовие, листові, широкосмугові.

- Стани холодної прокатки, до яких відносяться листові, жестепрокатние і стани для прокатки тонкої і найтоншої стрічки.

- Стани спеціального призначення - колесопрокатного, бандажопрокатне, для прокатки смуг і профілів змінного перерізу, куль, шестерень, гвинтів, гнутих профілів і т.п.

Основним параметром обтискних, заготівельних і сортових станів є діаметр валків або шестерень шестеренні кліті в мм. При наявності в стані декількох робочих клітей параметром стану є діаметр валків чистової кліті. Так, назва "дрібносортний стан 250" означає, що діаметр робочих валків або шестерень чистової кліті дорівнює 250 мм, а призначення його - виробництво дрібносортного прокату.

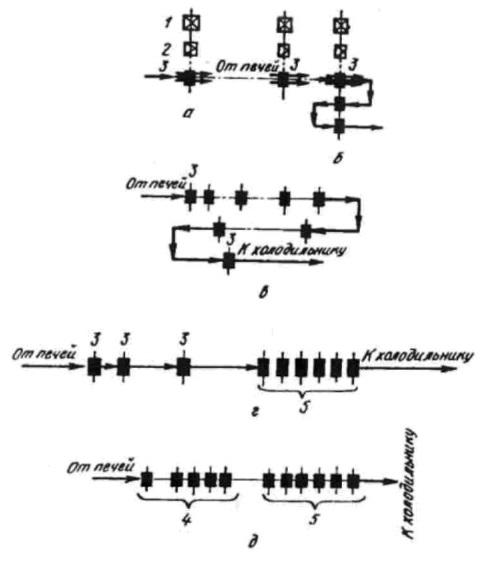

За кількістю і розташуванням робочих клітей прокатних станів розділяють на наступні п'ять груп: одноклітьових, лінійні многоклетевие, послідовні, напівбезперервні і безперервні (мал.1).

Малюнок 1 – Технологічні схеми прокатних станів

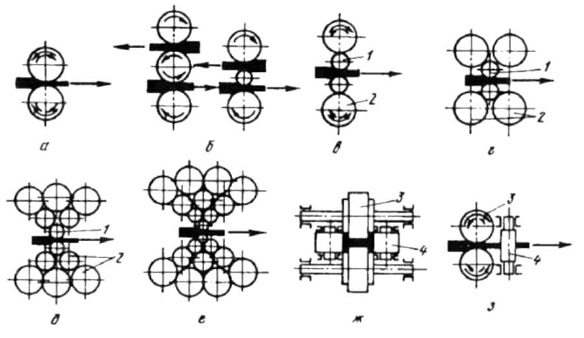

По розташуванню і кількості валків в робочих клітях і їх конструкції прокатні стани діляться на кілька груп: двох-, трьох-, чотирьох- і багатовалкові, універсальні спеціальної конструкції (мал.2).

Двохвалкові кліті найпоширеніші, і бувають реверсивні і нереверсивні. У реверсивних клітях валки мають змінне напрямок обертання.

Малюнок 2 - Схема розташування валків в робочих клітях: а - двухвалковая кліть; б - тривалкових сортова і листова; в - четирехвалковую кліть; г - шестівалковая кліть; д - двенадцатівалковая кліть; е - двадцатівалковая кліть; ж - універсальна балочна кліть; з - універсальна кліть слябінга

2. Електропривод прокатних станів

Надати металу потрібну форму можна різними методами. Широке поширення отримала прокатка матеріалу. Важливу роль в цьому процесі відіграє електропривод прокатного стану. Його характеристики визначають швидкість обробки металу, експлуатаційну надійність, величину моменту інерції і т. Д. Електропривод прокатного стану піддається ударного навантаження, що перевищує номінальне навантаження двигунів.

Електроприводом прокатного стану називають керовану систему, основною метою роботи якої є перетворення електричної енергії в механічну і рекуперацію в гальмівних режимах. Залежно від виду і особливостей конструкції обладнання електропривод може бути основним, допоміжним, реверсивним, нереверсивним, індивідуальним або груповим.

Головні електроприводи прокатного стану часто містять кілька двигунів для забезпечення стабільної роботи складних механізмів. Пристрої реверсивного типу вимагають мінімального часу перехідних процесів. Пов'язано це з тим, що вони використовуються на початку технологічної лінії виробництва прокату і задають продуктивність всього виробництва.

Правильне визначення механічних характеристик - перший крок при виборі електроприводу прокатного стану. Сучасні пристрої повинні відрізнятися мінімальним моментом інерції, жорсткими механічними параметрами, високою перевантажувальної стійкістю по моменту, великими межами регулювання швидкостей, великим пусковим моментом. Всі ці характеристики, включаючи високий ККД, мають двигуни постійного струму з незалежним збудженням. Вибираючи головний привід прокатного стану, слід врахувати наступні умови:

- тривалість часу безперервної роботи установки;

- значна потужність приводу;

- ударне навантаження;

Зазвичай двигун постійного струму повинен управлятися напругою якоря. При математичних підрахунках допускається, що опір якірного ланцюга і індуктивність будуть постійними, а розмагнічуюче дію вважається компенсувати. Залежність магнітного потоку від намагнічує сили буде лінійною. Для побудови структурної схеми двигунів постійного струму складають систему диференціальних рівнів, за допомогою якої розраховують:

- електрорушійну силу тиристорного перетворювача;

- силу, протиставляється електрорушійної силі двигуна;

- величину струму якоря;

- загальний опір якірного ланцюга;

- момент, що розвивається двигуном;

- сумарний момент інерції приводу.

При розрахунку приводу прокатного стану враховують не тільки номінальні дані, але і параметри, що характеризують його працездатність під навантаженнями на різних швидкостях. Технічні характеристики індивідуальних електроприводів прокатного стану визначаються з урахуванням швидкості валків, до яких вони належать. При розрахунку механічної характеристики двигуна постійного струму буде потрібно визначити наступні величини:

- номінальний момент;

- швидкість ідеального холостого ходу.

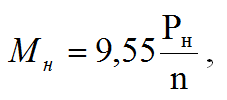

Обчислення даних величин є обов'язковим кроком перед розрахунком приводу прокатного стану. Номінальний момент обчислюється за такою формулою:

де Mн- номінальний момент, Pн-номінальна потужність, n - номінальна частота обертання обертів на хвилину.

На мал.3 представлений зовнішній вигляд сучасного широкосмугового стану холодної прокатки.

Малюнок 3 – Зовнішній вигляд прокатного стану

(7 кадрів, 6 циклів, 635 кб)

3. Модернізація прокатних станів

Прокатний стан являє собою комплекс обладнання, призначеного для здійснення пластичної деформації металу в валках (власне прокатки), а також транспортних і допоміжних операцій. До складу прокатних цехів або відділень в загальному випадку входить обладнання головної лінії прокатного стану в складі чорнових, проміжних і чистових робочих клітей і передавальних механізмів, а також нагрівальні печі, системи для гідрозбиву окалини, обладнання для транспортування, різання, термообробки, обробки, редагування, змотування, маркування, упаковки прокату і т.д.

Основними завданнями модернізації прокатного виробництва є отримання готового прокату заданих розмірів і форми в необхідній кількості, з мінімально можливими витратами, з високим рівнем фізико-механічних властивостей і якості поверхні. При проведенні модернізації поліпшуються характеристики електроприводів і встановлюються сучасні технічні засоби автоматизації.

Обтискні прокатні стани - блюмінги і слябінги, призначені для виробництва заготовок із злитків стали, історично вважаються зручними для автоматизації об'єктами. Причиною цього є сама технологія реверсивної прокатки, яка полягає в тому, що заготовка багаторазово проходить крізь прокатні валки вперед і назад. При кожному проході змінюється розчин валків, багаторазово проводиться передача металу з калібру в калібр і виконуються повороти заготовки на 90 градусів (кантування). Через велику кількість механізмів, що беруть участь в процесі прокатки, нестабільності стану металу по температурі, формі злитка, наявності окалини процес прокатки навіть двох наступних один за одним злитків може відрізнятися, особливо при перших проходах (пропусках) через прокатні валки.

4. Система контролю параметрів прокатки

Для управління технологічними процесами прокатного виробництва необхідно здійснювати постійний контроль геометричних і температурних параметрів прокату. Ефективність процесів управління в більшості випадків визначається безліччю зон контролю параметрів розкату по лінії прокатки.

Параметри прокату вимірюються двома способами: шляхом фіксації моментів проходження гуркоту через певні технологічні зони і вимірюванням кількісних характеристик геометричних і температурних параметрів розкату в різних технологічних зонах. Основними засобами отримання фіксованих і кількісних характеристик прокату є оптичні і магнітні датчики. Застосування магнітних датчиків обмежена діапазоном температур прокочується матеріалу. Найбільш універсальними є оптичні датчики.

В [1] для визначення положення і геометричних розмірів гуркоту використовується датчик на основі лінійного фотоприймального пристрою, що дозволяє визначати як параметри положення, так і кількісні характеристики геометрії гуркоту в будь-який з технологічних зон. Лінійне фотоприемное пристрій в складі датчика утворює вектор спрямованості, відповідно до якого визначається вісь візування датчика. Залежно від орієнтації осі датчика по відношенню до лінії прокатки можливо вимір геометричних параметрів як по перетину, так і по довжині. Фотоприемное пристрій датчика може працювати як в режимі контролю параметрів активно світиться гуркоту (до температур близько 500 ° С), так і в режимі контролю параметрів «тіні» холодного прокату.

Всі функції датчика реалізуються засобами мікропроцесорного контролера, що здійснює управління Фотоприймальні пристрої, контроль його параметрів і організація интерфейсного взаємодії з ви числівниками засобами основної системи автоматизації технологічних процесів. Залежно від конфігурації засобів датчика програмно генерується сукупність реалізованих функцій і особливостей интерфейсного взаємодії з основним обчислювачем системи.

Визначення геометричних розмірів гуркоту здійснюється вимірюванням довжини проекції контрольованого геометричного параметра в площині осі датчика. Обробка інформації від фотоприймального пристрою дозволяє сформувати поле дискретних станів.

Важливим параметром датчика є забезпечення необхідного інтервалу періодизації вимірювань. Необхідне значення інтервалу визначається на основі оцінки одержуваної похибки вимірювань, яка виконуються в процесі безперервного руху гуркоту.

Дослідний зразок датчика випробуваний на різних технологічних ділянках отримання прокату в умовах безперервних заготовочних станів блюмінгів «Криворіжсталі»

Так само основними параметрами, які слід контролювати при прокатці є:

- Поштовх вперед або назад; сигнал швидкості регулюється програмним забезпеченням, діапазон сигналів - індивідуальний.

- Позиціонування шпинделя (генерує сигнал низької швидкості для кліті з тим же діапазоном, як поштовх).

Для електроприводу контролюються [2]:

- Струм ланцюга якоря приводних електродвигунів

- Напруга живить привід

- Швидкість обертання валків

- Синхронізація швидкостей обертання нижнього і верхнього валків прокатного стану

- формування сигналу завдання на швидкість приводів верхнього і нижнього валків кліті

- поділ режимів захоплення / прокатки металу

- дотримання режиму обтиснень за розчином валків і схеми прокатки по переміщенню металу в калібрах;

- неузгодженість струмів і швидкостей приводів верхнього і нижнього валків і корекцію сигналів завдання при виникненні таких неузгодженостей

- граничні значення обтиснень і заборона на роботу обладнання при грубих помилках операторів з видачею відповідних повідомлень.

У функції системи контролю параметрів входить також індикація режимів роботи головних приводів і видача повідомлень черговому по машинному залу і оператору; протоколювання подій, накопичення статистичних даних.

В [3] описана підсистема контролю аварійних режимів, яка функціонує автономно від системи регулювання і забезпечує постійну реєстрацію параметрів роботи приводів і перемикань в системі управління для збереження передісторії розвитку аварійних процесів.

Програмне забезпечення реалізує всі описані функції системи, має кошти для організації необхідних процесів збору і обробки даних, що дозволяють виконувати в реальному масштабі часу все автоматизовані функції у всіх регламентованих режимах роботи системи. Програмне управління побудовано відповідно до таких принципів:

- багатозадачність (одночасне виконання декількох завдань);

- ієрархічність ПО (різні пріоритети для програм різних рівнів);

- відкритість (можливість модифікації і розширення);

- гнучкість (можливість швидкого перенастроювання програм управління і внесення змін в технологічні бази даних);

- надійність (відповідність заданим алгоритмом роботи, відсутність помилкових дій).

Висновок

Використання сучасних апаратних і програмних засобів в управлінні прокатними станами дозволяє реалізувати, крім основних, безліч додаткових (сервісних) функцій, що забезпечують підвищення експлуатаційної надійності і певний комфорт в роботі обслуговуючого персоналу.

Перелік посилань

- Moore E.F. Gedanken-experiments on sequential machines / E.F. Moore // Automata studies, Annals of mathematical studies. – 1956. – vol. 34. – pp. 129-153.

- О.И. Демьяненко, А.А. Коринь. Система автоматического контроля и учета проката на НЗС 900/700/500 / О. И. Демьяненко, А. А. Коринь, и др. – Металл и литье Украины. 2004. – 65-67 с.

- Двухровневая система повышенной надежности для автоматизации управления раскроем заготовок на прокатном стане / Материалы восьмого международного на учно-практического семинара «Практика и перспективы развития партнерства в сфере высшей школы». – Донецк-Таганрог. апрель 2007. – 87-95 с.

- Ш. Адамия. Оптимизация динамических нагрузок прокатных станов/ Ш. Адамия. – М.: Металлургия, 1978.

- Роман Федоряк, Константин Лейковский, Алексей Светличный. Система контроля технологии и управления скоростными режимами прокатного стана – Донецк. 2001.

- Ito M. Algebraic theory of automata and languages / M. Ito. – World Scientific Publishing, 2004. – 199 pp.

- А.А. Восканьянц. Автоматизированное управление процессами прокатки / А.А. Восканьянц. – М. 2010.

- Гусев Б.С. ', Достлев Ю.С., Краснокутский В.Л. Средства контроля параметров горячего прокатасистеме автоматизации технологических процессов прокатных станов / Гусев Б.С. ', Достлев Ю.С., Краснокутский В.Л. – Донецк., 2004.

- Уэйкерли Д. Проектирование цифровых устройств / Д. Уэйкерли. – М.: Постмаркет, 2002. – Том 2. – 528 с.

- Breeding K. Digital design fundamentals / K. Breeding. – Prentice Hall, 1992. – 446 pp.

- Привод прокатного стана [Электронный ресурс]. – Режим доступа: http://fif-group.ru....