Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель работы

- 2. Описание, назначение и принцип действия установки

- 2.1.Фрезерный станок для обработки кромок листов типа PFM90/600 CNC

- 2.2.Процесс фрезерования

- 3. Используемые электропривода и принцип управления

- 3.1 Переходные процессы асинхронного двигателя

- 3.2 Векторное управление асинхронным двигателем

- 3.3 Векторное управление синхронным двигателем с постоянными магнитами

- 4 Вывод

- Список источников

Введение

Числовое программное управление (сокр. ЧПУ; англ. computer numerical control, сокр. CNC) – область техники, связанная с применением цифровых вычислительных устройств для управления производственными процессами. [5]

Оборудование с ЧПУ может быть представлено:

- станочным парком, например, станками (станки, оборудованные числовым программным управлением, называются станками с ЧПУ) для обработки металлов (например, фрезерные или токарные), дерева, пластмасс;

- приводами асинхронных электродвигателей, использующих векторное управление;

- характерной системой управления современными промышленными роботами;

- периферийные устройства, например: 3D-принтер, 3D-сканер.

Аббревиатура ЧПУ соответствует двум англоязычным – NC и CNC.NC – Numerical Control. CNC – Computer Numerical Control.

Первым очевидным плюсом от использования станков с ЧПУ является более высокий уровень автоматизации производства. Случаи вмешательства оператора станка в процесс изготовления детали сведены к минимуму. Станки с ЧПУ могут работать практически автономно, день за днем, неделю за неделей, выпуская продукцию с неизменно высоким качеством. При этом главной заботой оператора являются в основном подготовительно-заключительные операции: установка и снятие детали, наладка инструмента и т.д. В результате один работник может обслуживать сразу несколько станков. Вторым преимуществом является производственная гибкость. Это значит, что для обработки разных деталей нужно всего лишь заменить программу. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз.

Третьим плюсом является высокая точность и повторяемость обработки. По одной и той же программе вы сможете изготовить с требуемым качеством тысячи практически идентичных деталей.

Ну и наконец, числовое программное управление позволяет обрабатывать такие детали, которые невозможно изготовить на обычном оборудовании. Это детали со сложной пространственной формой, например, штампы и пресс-формы. [6]

1 Цель работы

Целью моей магистерской работы является ознакомление и изучение принципа работы станка с числовым программным управлением. Основной задачей является математическое описание и моделирование работы асинхронных и синхронных двигателей с постоянными магнитами фрезерного станка с ЧПУ, изучение переходных процессов, а также анализ результатов работы установки.

2 Описание, назначение и принцип действия установки

2.1 Фрезерный станок для обработки кромок листов типа PFM90/600 CNC

Фрезерный кромкообрезной станок предназначен для обработки листовой стали. Он работает на основе разработанного фирмой высокоскоростного способа фрезерования, в котором применяются периферийные фрезы.

Благодаря этому способу достигаются очень высокие подачи, при этом посредством профильных фрезерных головок за один проход обрабатываются самые различные профили.

Фрезерные головки оснащены твердосплавными поворотными режущими пластинками.

Так как обрабатываемые листа имеют в большинстве случаев волнистую форму, а фрезерованная фаска по всей длине листа должна остаются неизменной, то фрезерные устройства имеют копировальные ролики для поперечного копирования.

Фрезерный станок для обработки кромок листовой стали является производственной единицей в составе одной линии для непрерывной обработки.

Обрабатываемые листы укладываются на загрузочный стол точно центрированный относительно фрезерных устройств.

Центрирующее устройство центрирует и позиционирует листы.

Транспортная система для листов состоит из транспортной тележки, на которой находятся зажимные цанги, где одна из них регулируется в зависимости от длины листа.

На транспортной тележке листы зажимаются с каждой стороны в середине.

После зажима листа зажимными цангами он транспортируется через установленные справа и слева от продольной направляющей фрезерные устройства, при тем обрабатываются его продольные стороны.

После измерения ширины листа и определения глубины реза, вычисление максимальной скорости подачи осуществляется автоматически.

Если глубина реза слишком велика или ширина листа недостаточна, система управления посылает соответственное предупреждение.

После обработки листа зажимные цанги на транспортной тележке разжимаются и лист укладывается на расположенный за фрезерными устройствами разгрузочный стол, предназначенный для от транспортировки листов. Вовремя от транспортировки не удалённую стружку возможно удалить посредством одной щетки для стружки со собственным приводом.

После этого транспортная тележка возвращается в ускоренном ходе в начальную позицию и берет следующий ждущий обработки лист. Данный лист был поставлен и позиционирован во время процесса фрезерования предыдущего листа.

Рисунок 1 – Структурная схема кромкофрезерного стана

(анимация: 6 кадров, 51.5 килобайт)

Обозначение и назначение осей кромкофрезерного станка с ЧПУ:

- SS1 – Switch cabinet – Электрошкаф

- P1 –Control desk – Пульт управления

- FL –Miller left – Фрезерная бабка слева

- FR –Miller right – Фрезерная бабка справа

- ZFL –Feed in milling unit left – Подвод фрезерной бабки слева

- ZFR –Feed in milling unit righ – Подвод фрезерной бабки справа

- BFL –Strip guiding left – Направляющая плиты слева

- BFR –Strip guiding right – Направляющая плиты справа

- RBR –Aligning beam right – Линейка центрирующая справа

- RBL –Aligning beam left – Линейка центрирующая слева

- VFZ –Movable tong – Цанга подвижная

- TW1 –Feed carriage 1 (Master) – Транспортная тележка 1(Ведущий)

- TW2 –Feed carriage 2 (Slave) – Транспортная тележка 2 (Ведомый)

2.2 Процесс фрезерования

- Лист укладывается цеховым краном на подающий рольганг продольно;

- В позицию лист подводится приводными рольгангами;

- Все цанги на транспортной тележке раскрыты;

- От позиционировать транспортную тележку;

- От позиционировать лист перед упором транспортной тележкой; для последующей работы уложить и от позиционировать следующий лист на загрузочном столе;

- Вернуть транспортную тележку в исходную позицию;

- Выровнять лист с помощью центрирующей балки параллельно и по центру;

- Закрыть крайнюю цангу;

- Закрыть подвижную цангу;

- Раскрыть центрирующую балку;

- Привести в движение фрезерные головки, конвейеры для стружки и щетки для стружки;

- Транспортная тележка едет с началом листа внутри первого ролика направляющей полосы фрезерного устройства (если рольганг свободен);

- Опустить направляющую полосы;

- Фрезерная подача через транспортную тележку: лист фрезеруется слева и справа (готовый лист с разгрузочного рольганга передвигается на рольганг);

- Концевая часть листа достигает последний ролик направляющей полосы фрезерного устройства: фиксировать копирование (фрезеровать концевую часть);

- Во время данного хода фрезерования следующий лист приходит в позицию перед упором для листов;

- Рольганг подводит лист к упору;

- Выровнять лист центрирующей балкой по параллели и центру;

- Транспортная тележка позиционирует отфрезерованный лист на разгрузочном рольганге;

- Раскрыть подвижную и крайнюю цанги;

- Транспортировать по вертикали направляющие полосы;

- Транспортная тележка возвращается в позицию 0;

- Последующая работа как в п.12 и далее;

- При поштучном листе: конец обработки.

3 Используемые электропривода и принцип управления

Большинство осей данной установки осуществляют перемещение и позиционирование с использованием синхронных двигателей с постоянными магнитами (СДПМ). Привод фрезы приводится в движение асинхронным двигателем. Управление приводами осуществляется при помощи блоков управления типа SINAMICS S120.

Электронно координируемые отдельные привода совместно решают общую задачу. Система управления верхнего уровня управляет приводами таким образом, что возникает желаемое согласованное движение. Для этого требуется циклический обмен данными между модулем управления и приводам. Центральный блок регулирования выполняет функции регулирования для всех подключенных к нему приводов и дополнительно реализует технологические связи между приводами. Ответственные связи реализуются в пределах одного блока и просто проектируются с помощью одного инструмента для ввода в эксплуатацию STARTER одним щелчком клавишей мыши. Простые технологические задачи самостоятельно решает блок регулирования SINAMICS S120 Для индивидуальных приводов существуют отдельные модули управления CU310 DP или CU310 PN Для многоосевых применений имеется модуль управления CU320

Каждый из модулей управления базируется на объектноориентированном стандарте программного обеспечения SINAMICS S120, который содержит все распространенные виды управления, с возможностью масштабирования до наивысших требований к производительности. Как конфигурируемые объекты имеются готовые блоки регулирования привода: для модулей питания Infeed Control

, для широкого спектра асинхронных двигателей Vector Control

и для динамичных применений и синхронных двигателей с возбуждением от постоянных магнитов Servo Control

. Все эти способы регулирования базируются на принципе векторного управления с ориентацией по вектору магнитного поля. Распространенные виды управления U/f имеются в объекте привода Vector Control

и могут применяться также для оптимального решения простых задач, таких как, например, групповые приводы с двигателями SIEMOSYN.[4]

3.1 Переходные процессы асинхронного двигателя

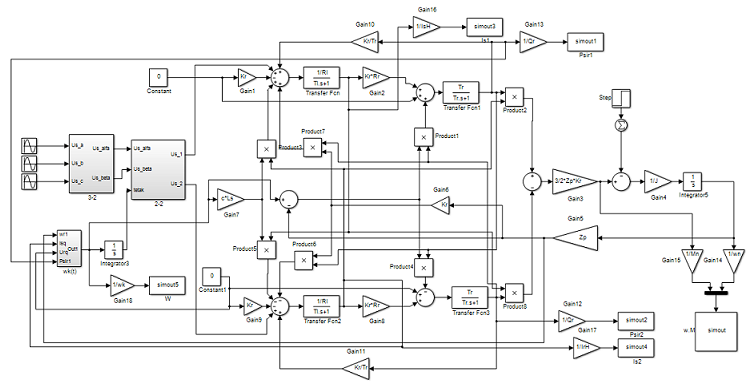

Для отслеживания переходных процессов была разработана схема асинхронного двигателя в ортогональной системе координат в среде MatLab библиотеки Simulink. Модель асинхронного двигателя в ортогональной системе координат ориентированная по потокосцеплению ротора в условиях питания от источника напряжения приведена на рисунке 2.

Рисунок 2 – модель асинхронного двигателя привода фрезы с ориентацией по потокосцеплению ротора

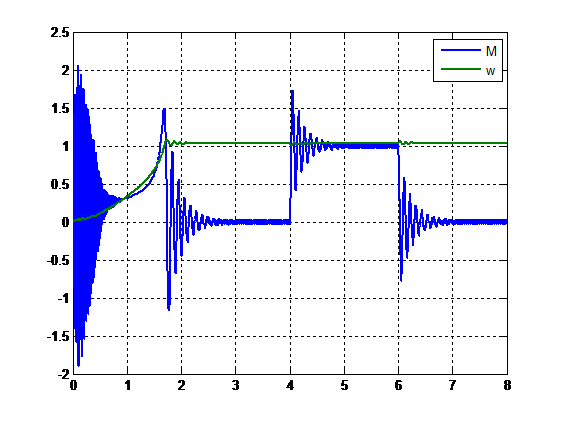

На рисунке 3 приведены переходные характеристики момента и скорости с набросом номинального момент.

Рисунок 3 – график момента и скорости асинхронного двигателя

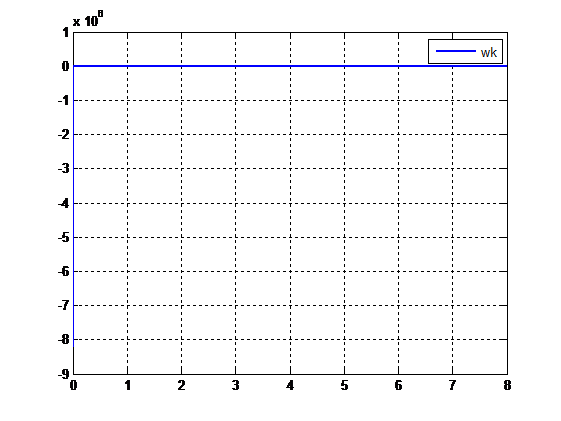

На рисунке 4 приведен график ωk с ориентацией по вектору потокосцепления

Рисунок 4 – – график ωk ориентированный по потокосцеплению ротора

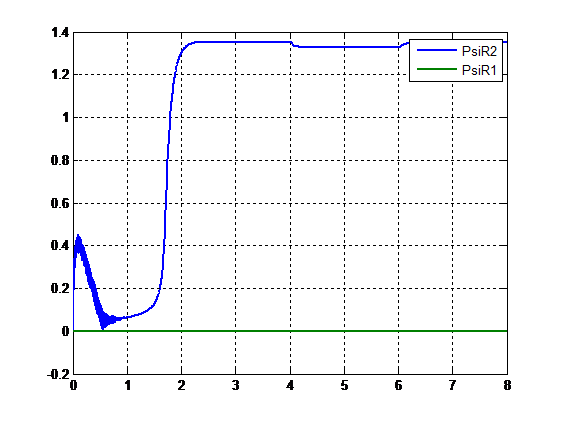

График потокосцепления ротора и статора приведены на рисунке 5

Рисунок 5 – график потокосцепления ротора и статора

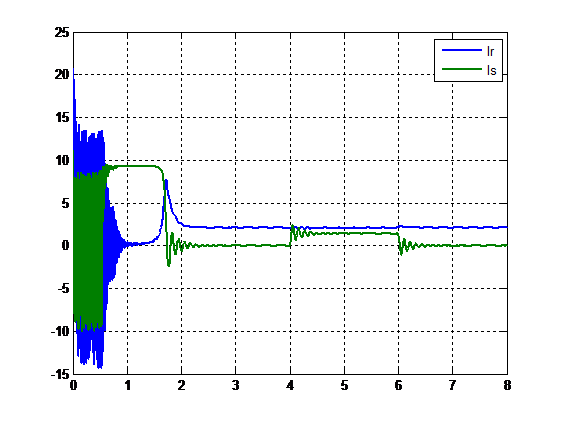

На рисунке 6 приведены графики токов статора и ротора при номинальной нагрузке

Рисунок 6 – график токов статора и ротора

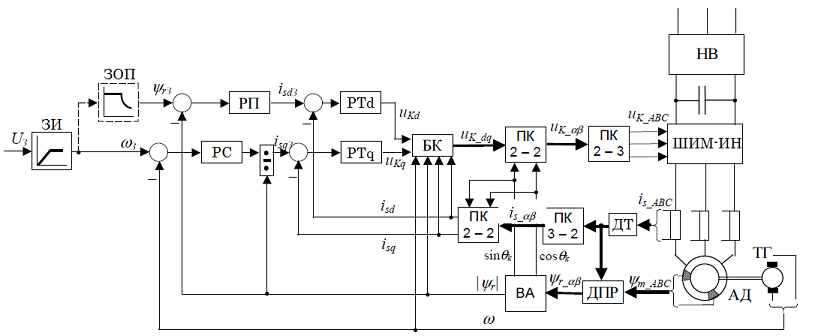

3.2 Векторное управление асинхронным двигателем

При векторном управлении управление осуществляется по мгновенным значениям переменных. В цифровых векторных системах может выполняться управление по эквивалентным (усредненным на интервале дискретности управления) переменным.

Векторное управление призвано обеспечить закон частотного управления Ψr = const, поэтому, нужные статические и динамические свойства ЭП путем использования распределительного регулирования механическими (момент, скорость) и магнитными (магнитный поток или потокосцепления) координатами при векторном управлении учитывается взаимное положение обобщенных векторов электромагнитных величин. [3]

Реализуется принцип ориентации векторных переменных относительно друг друга. В частности, широкое распространение получила ориентация токов и напряжений относительно вектора потокосцепления ротора. Ориентация обеспечивает раздельное (независимое) управление моментом и потокосцеплением в динамических и статических режимах работы привода.

В явном или в неявном виде присутствует контур регулирования электромагнитного момента двигателя. В первом случае реализуется принцип прямого управления моментом. Соответствующие системы векторного управления именуются системами прямого управления моментом. В «традиционных» системах векторного управления с ориентацией тока статора по вектору потокосцепления ротора роль контура момента выполняет замкнутый контур активной составляющей тока статора. [2]

Таким образом, для построения системы векторного управления АД нужно выбрать вектор, относительно которого будет ориентирована система координат, и соответствующее выражение для электромагнитного момента, а затем определить, входящие в него величины из уравнений для цепи статора и ротора.

На рисунке 7 приведена функциональная схема системы векторного управления АД

Рисунок 7 – функциональная схема системы векторного управления АД

НВ, ШИМ-ИН – неуправляемый выпрямитель и инвертор напряжения с ШИМ-коммутацией преобразователя частоты; АД – асинхронный двигатель; ДТ, ДПР, ТГ – датчики тока, потокосцепления ротора и скорости соответственно; ПК – преобразователи координат; ВА – векторный анализатор; БК – блок компенсации; РС, РП, РТd, РТq – регуляторы скорости, потокосцепления ротора, d– и q–составляющих тока статора соответственно; ЗИ, ЗОП – задатчика интенсивности и ослабление поля (опциональный)

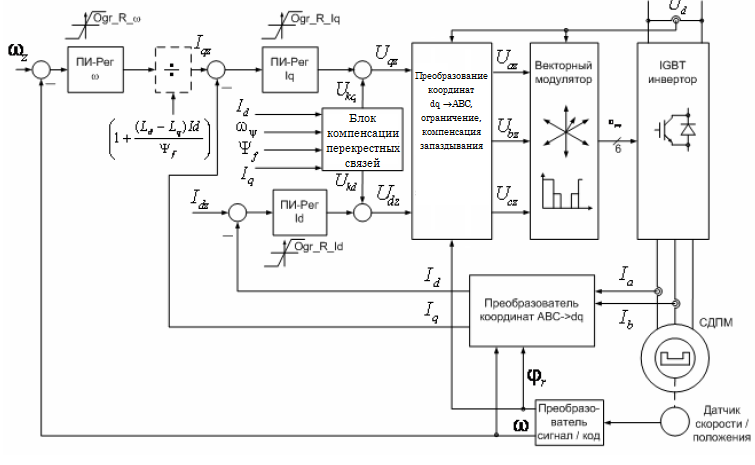

3.3 Векторное управление синхронным двигателем с постоянными магнитами

Современные синхронные двигатели с постоянными магнитами (СДПМ, Permanent Magnet Synchronous Machine (PMSM)), которые работают при синусоидальной форме токов фаз, также называемые вентильными двигателями, характеризуются высокой плотностью потока в воздушном зазоре, большим соотношением между электромагнитным моментом и моментом инерции, малыми пульсациями момента во всем диапазоне регулирования скорости, вплоть до низких скоростей, что особенно существенно для позиционных приводов, а также возможностью управления моментом при неподвижном двигателе. Они имеют высокий коэффициент мощности и компактное исполнение. Вентильные двигатели выпускаются на номинальные моменты до десятков ньютонов на метр и используются в различных механизмах, в которых требуются высокие статические и динамические характеристики привода [1]

В данной работе будет рассмотрена система векторного управления СДПМ в системе координат d,q.

На рисунке 8 приведена функциональная схема системы векторного управления синхронным двигателем с постоянными магнитами.

Рисунок 8 – функциональная схема системы векторного управления синхронным двигателем с постоянными магнитами

4 Вывод

Станки с числовым программным управлением активно используются в промышленности и требуют точного позиционирования и быстродействия, а также качественных переходных процессов. К станкам с числовым программным управлением выдвигают главное требование – производить качественную продукцию. Эти аспекты обязывают к дальнейшему изучению работы электроприводов и систем их регулирования, моделированию и анализу существующих систем.

Список источников

- Соколовский Г.Г. Электроприводы переменного тока с частотным регулированием : [учебник для студ. высш. учеб. заведений] / Георгий Георгиевич Соколовский. – М.: Издательский центр

Академия

, 2006. – 272 с. - Виноградов А.Б. Векторное управление электроприводами переменного тока / ГОУВПО

Ивановский государственный энергетический университет имени В.И. Ленина

.– Иваново, 2008.– 298 с. ISBN - Методичні вказівки до лабораторнихі практичних робіт з курсу

Моделювання електромеханічних систем

(для студентів спеціальності 7.0922.03Електромеханічні системи автоматизації і електропривод

). Розділ 2Моделювання систем електроприводу змінного струму

/ Укл.: О. І. Толочко, Г. С. Чекавський, О. В. Пісковатська – Донецьк: ДонНТУ, 2005. – 92 с. - SINAMICS S120 – Встраиваемые преобразователи частоты

- Числовое программное управление [Электронный ресурс]. Режим доступа: https://ru.wikipedia.org/wiki/ЧПУ

- Устройство и принцип работы двигателя на постоянных магнитах[Электронный ресурс]. Режим доступа: http://slarkenergy.ru/oborudovanie/engine/na-postoyannyx-magnitax.html

- Устройство и принцип работы двигателя на постоянных магнитах[Электронный ресурс]. Режим доступа: http://www.ets.ifmo.ru/usolzev/posobie1/vect_upr.htm#erste_teil