Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цели, задачи исследования и планируемая новизна

- 3. Основные характеристики исходных техногенных материалов

- 4. Описание практической части

- 4.1 Подготовка смеси

- 4.2 Приготовление смеси

- 4.3 Формование образцов

- 4.4 Сушка готовых образцов

- 4.5 Обжиг готовых образцов

- Выводы

- Список источников

Введение

В настоящее время для предприятий промышленною комплекса важнейшими задачами являются ресурсосбережение и экология производства. В свою очередь, наличие больших ресурсов техногенною сырья создает предпосылки для широкою развития производства строительной керамики.

Огромные объемы накопленных отходов создают серьезные экономические и экологические проблемы. Согласно статистике, на начало 2016 года в России зафиксировано около 31,5 миллиарда тонн отходов производства и потребления. Из них использованию и переработке подвираются не более 10 % всех видов отходов, большая же их часть складируется в помещениях или выбрасывается на свалки. Вторичное использование техногенных отходов в производственном цикле изготовления керамических изделий, является перспективным и одним из оптимальных способов их утилизации. Такой подход позволяет не только расширить минерально-сырьевую базу строительной индустрии, но и обеспечить экологическую безопасность окружающей среды и сохранить природные ресурсы.

Техногенные месторождения – это скопления минеральных веществ на поверхности земли или в горных выработках, представляющие собой отходы горного, обогатительного, металлургического и других производств и пригодные по количеству и качеству для промышленного использования, которое становится возможным по мере развития технологии его переработки и изменения экономических условий [2].

Разнообразные многотоннажные отходы промышленности по химическому и минералогическому составу не уступают природному сырью, а во многих случаях по технологическим кондициям даже превосходят его, что делает весьма перспективным их использование в качестве сырьевых ресурсов.

Отвалы, терриконы, и шламонакопители размещёны на площади 160 -180 тыс. га, которая увеличивается со скоростью 3 - 6 тыс. га/год. Низкий объём переработки отходов (не более 10 %) обуславливает рост техногенного загрязнения всех компонентов ОПС. Проблема отходов имеет ряд серьезных экологических и экономических аспектов и требует принятия неотложных мер по её решению. Одним из перспективных и эффективных путей ее решения является использование промышленных отходов для создания новых технических материалов. Из общего количества ежегодно образующихся промышленных отходов к повторному использованию пригодно около 120-150 млн. т. В настоящее время используется только около 30 % этого количества [3].

1. Актуальность темы

Одним из перспективных направлений использования отходов является получение керамических строительных материалов: стеновых, облицовочных и тротуарных изделий. Утилизация отходов в строительные материалы направлена на решение социальных и экологических проблем, улучшение жилищных условий населения, создание дополнительных рабочих мест. На производство 5 млн. шт. керамических кирпичей требуется порядка 20 тыс. тонн глинистого сырья. Применение вторичного сырья в промышленности строительных материалов снизит потребность в первичных минерально-сырьевых ресурсах что решает не только экологические, но и экономические задачи, поскольку сырье из отходов в 2—3 раза дешевле, чем природное, при чем зачастую оно уже частично подвергнуто измельчению, термической обработке и другим технологическим воздействиям, что способствует облегчению их использования.

Одним из наиболее востребованных строительных керамических материалов является керамический кирпич. Основным сырьем для производства керамического кирпича являются глинистые материалы: суглинки, лессы, аргиллиты и другие. Следовательно, вышеупомянутые техногенные продукты в большинстве случаев близки по своему химическому составу с основными сырьевыми компонентами, что позволяет применить их для производства керамики и в частности для производства керамического кирпича

2. Цели, задачи исследования и планируемая новизна

Целью данной работы является использование техногенных побочных продуктов промышленности в качестве сырья для производства керамического кирпича.

Для достижения цели решаются следующие задачи:

- Анализ возможности использования пыли ПГУ, терриконной породы и других техногенных отходов в качестве добавки для производства керамического кирпича.

- Разработка технологии производства из побочных техногенных отходов.

- Изготовление образцов исследуемых материалов.

- Исследование прочностных и других свойств.

Планируемая научная новизна: разработанная технология использования побочных техногенных отходов в качестве сырья для производства керамического кирича, а также методика проведения исследования свойств полученных образцов.

Использование техногенного сырья позволит получить практический эффект:

- Изготовлять дешевые строительные материалы.

- Повысить производительность труда, за счет рентабельной переработки раннее добытого сырья, которое является готовым полупродуктом и находящегося рядом с действующими предприятиями.

- вободить занимаемые участки земли, рекультивировать их и ликвидировать источники загрязнения окружающей среды, улучшая тем самым экологическую обстановку вокруг действующих предприятий.

Методы исследований: изготовление образцов и исследование их свойств на реальном оборудовании кафедры.

Результаты отдельных этапов работы были доложены на научной конференции и опубликованы в сборнике.

3. Основные характеристики исходных техногенных материалов

Керамический кирпич остается одним из самых востребованных кладочных материалов на протяжении долгого времени. Основным сырьем для его изготовления служит глина, а всевозможные добавки придают этому строительному материалу различные свойства. Благодаря хорошим показателям прочности, водостойкости, морозостойкости и теплопроводности он успешно удерживает лидирующие позиции среди большого количества современных кладочных материалов.

В качестве основных добавок в исследовательской работе были использованы такие техногенные материалы как: терриконная порода, пыль ПГУ и металлургическая окалина.

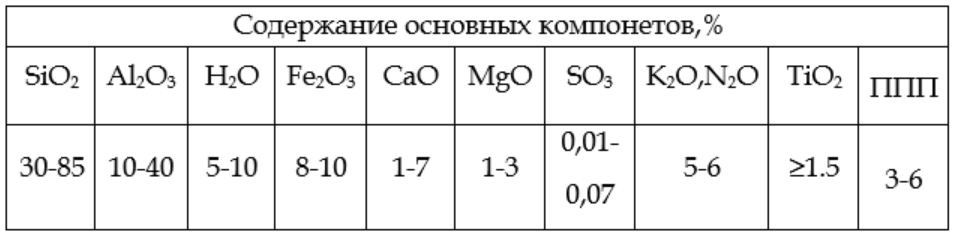

Глины применяемые для производства керамического кирпича по химическому составу колеблются в широком пределе по содержанию основных компонентов и приведены в таблице 3.1.

Таблица 3.1 - Примерное содержание химических компонентов в глинах

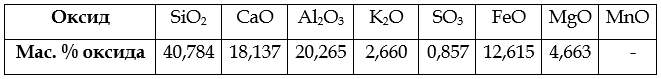

Терриконная порода - вскрышная порода, полученная при добычи или обогащении угля, такая порода может содержать до 46 % угля, до 15 % глиноземов и до 20 % оксидов кремния и железа. В таблице 3.2. приведен примерный химический состав глины, используемой в исследовательской работе.

Таблица 3.2 - Примерное содержание химических компонентов в терреконной породе шахты им. имени академика А. А. Скочинского.

Металлургическая окалина - это смесь оксидов, образующихся прямым действием кислорода при накаливании на воздухе металлов. Окалина представляет собой смесь оксидов Fe3O4, FeO и Fe2O3, и состоит из двух слоев, легко отделяемых друг от друга. Внутренний слой пористый, черно-серого цвета, наружный плотный и с красноватым оттенком, оба слоя хрупки и обладают ферромагнитными свойствами. Состав железной окалины непостоянен и зависит от условий получения: при продолжительном накаливании на воздухе она постепенно переходит в Fe2O3, а последняя в белокалильном жару теряет часть кислорода, переходя в FeO. Обычно железная окалина состоит из 64—73 % FeO и 36—27 % Fe2O3, наружный слой содержит больше Fe2O3 — от 32 до 37 %, а самый внешний слой — даже до 53 %.

Пыль ПГУ - образуется в Парогазовая установка с внутрицикловой газификацией при превращении угля в другие виды топлива, С последующей очисткой этого газа от примесей перед сжиганием и с дальнейшей превращением таких загрязнителей как сера в полезную продукцию. В результате этого уменьшаются выброс диоксида серы, сажи и др.

4.1. Подготовка смеси

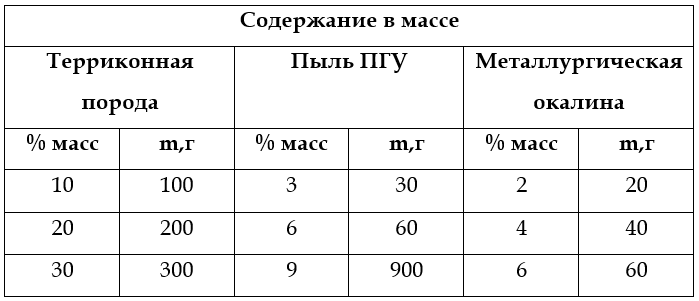

Технология получения прессованного кирпича на основе техногенных продуктов в лабораторных условиях начинается с подбора шихтового состава и подготовки сырьевых материалов для дальнейшего использования. Далее следует взвешивание и смешивание компонентов. Для качественной и достоверной проверки свойств нами были использованы 3 образца, разные по процентному содержанию исходного сырья. Для получения пластичной массы все компоненты должны быть строго дозированы согласно рецептуре. Для этого используются весы с допустимой погрешностью измерений 0,5 %. В таблице 4 представлена рецептура.

Таблица 4 — Рецептура испытуемых образцов

4.2 Содержание полукоксовогот газа

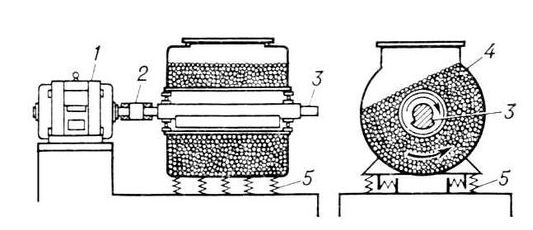

Дозированная смесь подвергалась измельчению, при помощи мельницы с мелющими телами, где также происходило тщательное перемешивание всех компонентов для их активация. Добавлялось необходимое количество воды для получения пластично рабочей массы.

Рисунок 1 — Мельница (1 - электродвигатель, 2 - муфта, 3 - вал, 4 - барабан, 5 - пружина)

4.3. Формование образцов

В лабораторных условиях образцы формовали в ручную, используя специальные пресс-формы, которые смазывались машинным маслом для удобности формования образцов и не давая возможности приготовленной массе прилипать к стенкам формы и подложки, что позволяло сохранить форму изделию во время извлечения образца из пресс-формы.

4.4. Сушка образцов

После формования образцы укладывают на стеклянные подложки, накрывают влажной тканью и оставляют на 2-3 суток после чего ткань снимают и оставляют образцы еще на 1 сутки - данная операция называется сушка на воздухе. Затем образцы помещаю в сушильный шкаф и медленно, в течении 2-3 часов поднимают температуру в области сушки до 110±15 ?С. После чего температуру в сушиле поднимают до 200 ?С и высушивают образцы в течении 12 часов и более, для удаления химически связанной воды.

Рисунок 2 — Лабораторный сушильный шкаф

4.5. Обжиг образцов

После сушки образцы отправляют в печь, где испытуемые образцы будут обжигаться при трех различных температурах: 1000, 1050 и 1100 ?С.

Рисунок 3 — Обжиг образцов в муфельной печи

Выводы

Первый этап исследований показал возможность использования техногенных продуктов (терриконная порода, пыль ПГУ, окалина) для получения керамического кирпича.

При написании данного реферата магистерская работа еще не завершена. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после защиты магистерской работы.

Список источников

- 1. Техногенные отходы в производстве строительных материалов [Электронный ресурс].

- 2. Трубецкой К.Н., Уманец В.Н., Никитин Н.Б. // Комплексное использование минерального сырья. – Екатеринбург. 1987. №12. 18-23 с.

- 3. Касимов А.М. Промышленные отходы. Проблемы и решения. Технологии и оборудование: учебное пособие / А.М. Касимов, В.Т. Семёнов, А.А. Романовский; под ред. А.М. Касимова. – Харьков: ХНАМГ, 2007. – 411 с.

- 4. Чантурия В. А., Чаплыгин Н. Н., Вигдергауз В. Е. Ресурсосберегающие технологии переработки минерального сырья и охрана окружающей среды // Горный журнал. — 2007. — № 2. — С. 91—96.

- 5. Столбоушкин А. Ю. Стеновые керамические материалы матричной структуры на основе неспекающегося малопластичного техногенного и природного сырья. Дисс. докт. техн. наук. Новосибирск. — 2014. — 365 с.

- 6. Павлов В. Ф. Способ вовлечения в производство строительных материалов промышленных отходов // Строительные материалы. -2003. - № 8. - С. 28-30.

- 7. Фоменко А. И., Каптюшина А. Г., Грызлов В. С. Расширение сырьевой базы для строительной керамики // Строительные материалы. - 2015. - № 12. - С. 25-27.

- 8. Столбоушкин А. Ю. Улучшение декоративных свойств стеновых керамических материалов на основе техногенного и природного сырья // Строительные материалы. - 2013. - № 8. - С. 24-29.

- 9. Raut S.P., Ralegaonkar R.V., Mandavgane S.A. Development of sustainable construction material using industrial and agricultural solid waste: A review of waste-create bricks // Construction and Building Materials. – 2011. – V. 25. – P. 4037–4042.

- 10. Фоменко А.И., Каптюшина А. Г., Грызлов В.С. Расширение сырьевой базы для строительной керамики // Строительные материалы. – 2015. – № 12. – С. 25–27.