Реферат по теме выпускной работы

Содержание

Введение

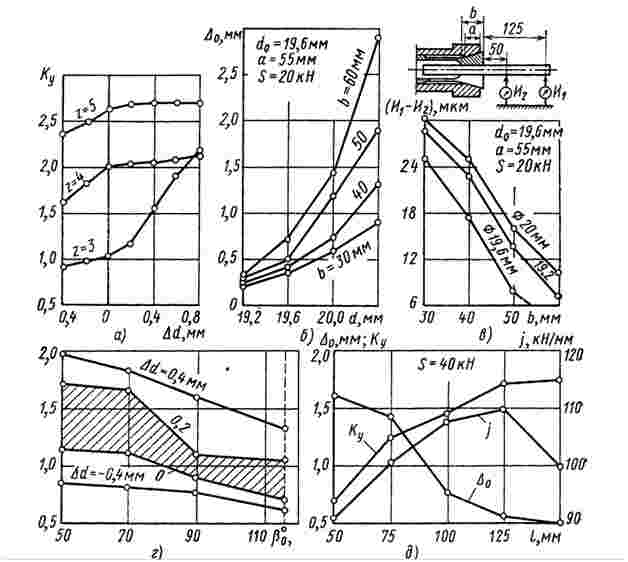

Характеристики цангового патрона (рис. 1) определяются параметрами зажимной цанги и условиями ее взаимодействия со шпинделем или корпусом патрона и заготовкой, величинами отклонений Δd диаметра d зажимаемой заготовки от диаметра рабочего отверстия цанги d0(Δd=d–d0), а также силами зажима. Экспериментальные исследования показали, что при изменении параметров патрона одни характеристики зажима улучшаются, а другие ухудшаются. Поэтому выбор основных элементов цангового патрона в каждом случае должен осуществляться исходя из доминирующих требований

Рис. 1. Цанговый зажим (количество кадров – 4, повторов – 5, 100 килобайт)

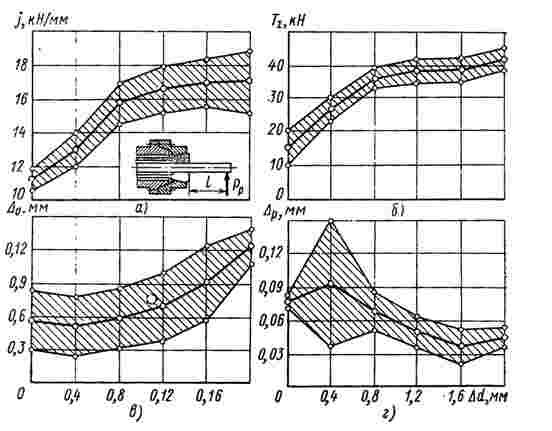

Рис. 2. Зависимости силовых характеристик механизма зажима от отклонений диаметра заготовки при /=100 мм и Рр=7,5 кН

Основная часть

Колебания силовых характеристик всего механизма зажима определяются результирующими отклонениями силовых характеристик как привода, так и патрона. Графики характеристик зажимных патронов с затяжными цангами, приведенные на рис. 41, получены на основании испытаний пяти токарно–револьверных станков 1341 при постоянной осевой силе ΔS затяжки цанг, создаваемой гидроцилиндром при давлении масла р = 1,2 МПа, и различных величинах отклонений диаметра заготовок от диаметра рабочего отверстия цанги Δd. Жесткость / зависела от отношения радиальной силы Рр, приложенной на расстоянии I от торца цанги к зажатой оправке, к величине отжима в направлении действия этой силы. Суммарную радиальную силу зажима Δd замеряли цанговым динамометром.

По мере увеличения Δd увеличивается жесткость /, сила зажима T∑ и величина оттягивания Δ0 заготовки при зажиме, а радиальное биение Δp зажатой оправки (на определенном расстоянии от торца цанги) уменьшается.

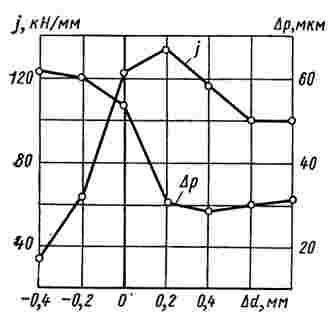

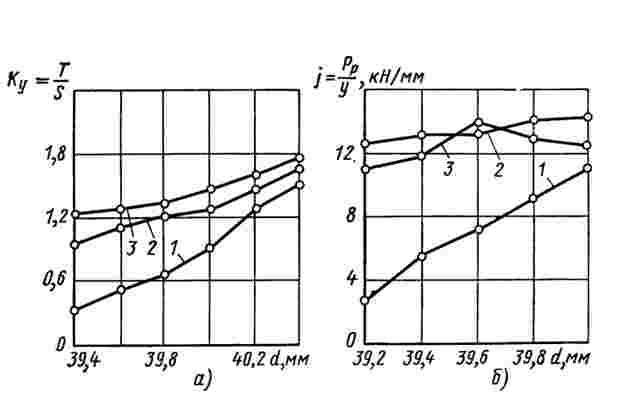

Результаты экспериментальных исследований радиальной жесткости и точности зажима заготовок различного диаметра в патроне с затяжной цангой и геометрическим замыканием показали, что между радиальной жесткостью зажима заготовки и радиальной точностью существует взаимосвязь (рис. 3).

С увеличением жесткости зажима радиальные биения Δр уменьшаются, причем заметнее при увеличении диаметра прутка. При закреплении прутка, диаметр которого несколько выше диаметра рабочего отверстия цанги, жесткость и радиальная точность оказываются максимальными, так как в этом случае обеспечивается наиболее полный контакт цанги со шпинделем и заготовкой. Точность зажима прутка по диаметру при d ниже, потому что контактирование цанги со шпинделем происходит по краям губки (у прорезей). В результате этого основным фактором, влияющим на точность закрепления, становится неточность изготовления цанги, в частности, неточность разрезки по углу.

Рис. 3. Зависимость жесткости и точности зажима от отклонений диаметра заготовки.

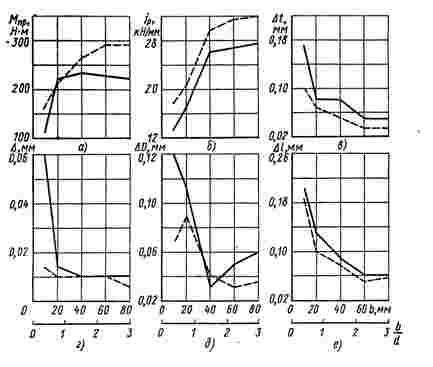

Анализ размеров обработки партии ступенчатых деталей с просверленным отверстием (рис. 4) показал влияние характеристик механизма зажима и, в частности, силы зажима и жесткости цангового патрона, на точность обработки. Исследования .были проведены при различных силах зажима (изменением давления масла р), диаметрах прутка d (27 и 28 мм), частотах вращения шпинделя n и длинах губки (базы зажима) b. После обработки деталей измеряли: разностенность Δt, как разность максимальной и минимальной толщины стенок в начале отверстия детали (рис. 4, в); некруглость Δ, как разность минимального и максимального диаметров в одном сечении (рис. 4, г); отклонения AD от номинального значения среднего диаметра проточенного участка детали (рис. 4, д); отклонение длин деталей ΔI от длины, настроенной упором (рис. 4, е).

Некруглость, разностенность, отклонения диаметров и длин деталей от номинала (рис. 4, в–е) с увеличением базы зажима уменьшаются, а момент прокручивания Мпр, (рис. 4, а) и жесткость j (рис. 4, б) увеличиваются. С увеличением базы в 4 раза (от 10 мм до 40 мм) некруглость деталей уменьшается в 6 раз, при этом жесткость закрепления заготовки увеличивается в 2 раза (рис. 4, б).

При дальнейшем увеличении базы зажима некруглость остается постоянной (рис. 4, г), так как жесткость увеличивается незначительно (от 26 до 28 кН/мм). Разностенность Δt и отклонения Δl деталей уменьшаются в 2 раза. При малой базе зажима и повышении частоты вращения шпинделя разностенность деталей увеличивается. Это объясняется тем, что при больших частотах вращения пруток под действием центробежных сил прогибается внутри шпинделя и из–за недостаточной жесткости участка закрепления при малой базе зажима биение наружного конца детали становится больше. При сверлении сверло уводит тем больше, чем больше частота вращения прутка и его биение, и, следовательно, разностенность увеличивается. При увеличении базы зажима разностенность деталей для различных частот вращения прутка примерно одинакова.

Рис. 4. Зависимость точности обработки деталей от характеристик механизма зажима: — р=1,2 МПа; ---р=2,0 Мпа

Отклонения длины Δl деталей (рис. 4, е) при уменьшении базы зажима увеличиваются. Это объясняется тем, что при малой базе зажима возрастают удельные давления на пруток, вызывающие дополнительные упругопластические деформации, в результате чего губки цанги сильнее врезаются в пруток, сама цанга с прутком дополнительно затягивается в шпиндель, и оттягивание прутка возрастает.

С увеличением числа лепестков более трех сила зажима в меньшей степени зависит от отклонений Δd диаметра прутка (рис. 5, а); величина ее возрастает, так как уменьшаются потери на деформацию лепестков и уменьшается угол контакта губки со шпинделем, что очень важно при Δd≤0. Стабильность жесткости зажима увеличивается с уменьшением жесткости лепестков, что при определенной длине цанги может быть достигнуто увеличением числа разрезов.

Рис. 5. Зависимости характеристики зажима от параметров цанги.

Величина оттягивания Δ0 (рис. 5, б) заготовки в цанговом патроне с затяжной цангой увеличивается с увеличением отклонения ее диаметра и притом значительно при увеличении рабочей части губки b. В то же время радиальные биения Δр и конусность (то же самое разность показаний биений) уменьшаются (рис. 5, в).

С увеличением угла контакта 2β0 цанги со шпинделем радиальная сила зажима Т∑ (или коэффициент усиления Ку) уменьшается (рис. 5, г) и притом значительно для прутков, диаметр которых равен или несколько больше диаметра рабочего отверстия цанги (заштрихованная зона).

С увеличением длины лепестка заметно возрастают сила и жесткость зажима и уменьшается величина оттягивания прутка (рис. 5, д). Длину лепестка целесообразно увличивать до некоторого предела, который, например для трехлепестковых цанг, составляет примерно полторы – две длины губки. При большей длине лепестка можно зажимать прутки с большими отклонениями диаметра. Измерения жесткости зажима / показали, что с увеличением длины лепестка жесткость затяжных цанг сначала увеличивается до определенного предела, а затем начинает уменьшаться. Объясняется это уменьшением сопротивления лепестков с уменьшением их жесткости при повороте заготовки в цанге в следствие поворота губок.

Рис. 6. Характеристики зажима заготовок цангами с различными вариантами разреза упругой части и губки:

1 – цанга с тремя лепестками; 2 – цанга с дополнительными надрезами; 3 – цанга с шестью лепестками

Для исследования влияния дополнительных надрезов были проведены эксперименты с цангой к автомату 1А240–6. Изменяя форму и число разрезов, сравнивали силовые и жесткостные характеристики цанг по трем вариантам (рис. 6). С увеличением диаметра d растет коэффициент усиления Ку и жесткость /, однако более стабильной и выше оказалась жесткость у цанги с дополнительными надрезами в губке (рис. 6, б, кривая 2), несмотря на то, что коэффициент Ку оказался несколько ниже, чем у шестилепестковой цанги (рис. 6, а).

Перспективная конструкция

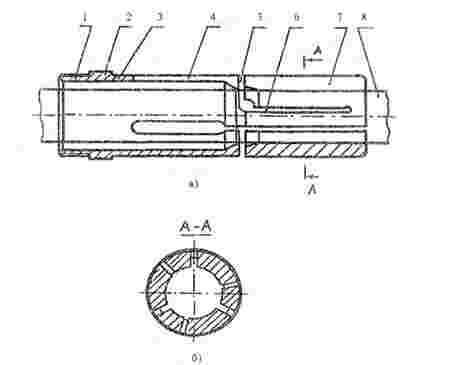

Конструкция ПЦ по патенту Украины №35950А представляет собой цилиндрическую втулку, в которой согласно стандарта (ГОСТ 2877 – 80) выполнен вариант взаимодействия привода подачи с исполнительным органом (подающим патроном) в виде метрической резьбы – присоединительная часть 1 (рис. 7). Для направления и центрирования патрон снабжен направляющим пояском 2. Остальная цилиндрическая часть 3 имеет продольные разрезы 4,образующие упругие лепестки и рабочие губки с продольными 6 и поперечными 5 разрезами, создающими упругий шарнир с условной осью 0–0 с разными вариантами исполнения.

Предварительное сведение лепестков производится силой, приложенной к губке я месте расположения условной оси упругого шарнира или немного смещенном в сторону заделки лепестка (возможно производить сведение двумя силами., приложенными но разным сторонам от условной оси упругого шарнира). За тем это состояние подающей цанги термофиксируется.

ПЦ работает следующим образом. При заправке прутка в подающую цангу за счет упругой деформации лепестков создается сила, зажимающая пруток. Тем самым обеспечивается необходимая сила сцепления. При изменении диаметра прутка, в пределах допуска на него, или по мере износа рабочего отверстия происходит поворот конца упругой части лепестка, примыкающего к упругому шарниру. Однако за счет небольшого перераспределения контактных давлений по длине губки этот поворот компенсируется противоположно направленным поворотом губки в упругом шарнире.

Рис. 7. Конструкция подающей цанги с упругим шарниром

Таким образом, обеспечивается положение губки, параллельное поверхности прутка при изменении в определенных пределах диаметра прутка таи износа рабочего отверстия. Это позволяет уменьшить удельные контактные напряжения в губке, стабилизировать точку приложения равнодействующей сипы, приложенной к губке, в месте условной оси упругого шарнира, увеличить равномерно изнашиваемую длину губки до 0.5 и более общей длины лепестка.

Заключение

Благодаря проведённому анализу возможно прогнозирование поведения характеристик зажима от таких параметров как : точность обработки деталей от характеристик механизма зажима, силовых характеристик механизма зажима от отклонений диаметра заготовки, жесткости и точности зажима от отклонений диаметра заготовки, что в дальнейшем поможет оптимизировать и улучшить характеристики зажима.

Список источников

- Абрамов Г. В. Влияние конструкции цангового механизма на усилие зажима заготовки. –

Станки и инструмент

, 1970 г. - Близнюк В. П. и Венгер Е. П. Упругие шайбы для точного центрирования и зажима деталей. –

Станки и инструмент

. - Болотин X. Л., Костромин Ф. П. Станочные приспособления. Изд. 5–е перераб. и доп. М.,

Машиностроение

, 1973 г. - Дальский А. М. Цанговые зажимные механизмы. М.,

Машиностроение

, 1966. - Корсаков В. С. Основы конструирования приспособлений в машиностроении. М.,

Машиностроение

. - Кузнецов Ю. Н. Расчет угла контакта зажимной цанги со шпинделем.–

Станки и инструмент

, 1970 г. - Кузнецов Ю. Н. Цанговый патрон. –

Бюллетень изобретений

, 1969 г. - Кузнецов Ю. Н. Жесткость зажима прутка в цанговом патроне. – В кн.: Металлорежущие станки, 1974 г.

- Кузнецов Ю. Н., Божко Я. В., Проскуряков К. Н. Передача сил в патроне с цилиндрической цангой. – В кн.: Технология и автоматизация машиностроения, 1974 г.

- Кузнецов Ю. Н., Орликов М. Л. Жесткость лепестков цанг. –

Станки и инструмент

, 1968 г. - Кузнецов Ю.Н.

Широкодиапазонные и многофункциональные зажимные механизмы: теория и практика

,Монография

, 2011 г.