Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Технологія розливання сталі на МБЛЗ

- 3. Способи різання безперервно литої заготовки і аналіз існуючих конструкцій ножиць

- 4. Мета і завдання дослідження, плановані результати

- 5. Патентний пошук

- 6. Розробка фізичної моделі

- Висновки

- Перелік посилань

Вступ

Розливання сталі на металургійних підприємствах проводитися з використанням МБЛЗ. Даними машинами розливають сортову або слябових заготовку (до 95% виплавленої сталі) [1]. В результаті розливання за даною технологією виходить безперервно лита заготівка нескінченної довжини, яка повинна бути порізана на мірні довжини для подальшого транспортування.

Порізка безперервно рухається заготовки здійснюється з використанням гідравлічних, летючих ножиць або газового різання. Висока якість різу досягається при різанні гідравлічними ножицями, для круглої заготовки необхідно використання фасонних ножів [2].

Актуальність теми

Виробництво сортового металопрокату передбачає наявність спеціального обладнання, що встановлюється в потоці прокатного стану або машини безперервного лиття заготовок (МБЛЗ) з метою реалізації розділових операцій, що застосовуються для різання продукції на мірні довжини. У зв’язку з цим широке застосування отримали сортові ножиці і пилки різних типів. Застосування ножиць, в порівнянні з дисковими пилами, дозволяє отримати ряд переваг: відсутність втрат металу, пов’язаних зі зняттям стружки, і більш рівномірне навантаження на вузли ножиць [3]. Дослідження процесу поперечного різання профілів з круглим перетином сортовими ножицями вимагає визначення силових параметрів розділової операції. Поперечний поділ профілів круглого перетину ножицями з плоским паралельними ножами призводить до утворення ряду дефектів різання, що супроводжуються спотворенням форми торцевої грані заготовки (задирок, роздавши). Наявність зазначених дефектів знижує якість прокатної продукції і збільшує витрати на її до обробку. Застосування фасонних (фігурних) ножів дозволяє усунути ряд дефектів різання кола.

Тому дослідження енергосилових параметрів процесу поперечного різання заготовки круглого перетину і конструктивних особливостей ножів, при яких забезпечується якість товарної продукції і зниження енергосилових параметрів розділових операцій, є актуальною науково-технічною задачею [4].

Технологія розливання сталі на МБЛЗ

Безперервне розливання сталі провадиться на машинах безперервного лиття заготовки МБЛЗ. Ківш з металом, що надходить на розливання, краном встановлюється на підйомно-поворотний стенд. Ківш накривається кришкою і поворотом стенду перекладається в робочу позицію. Проміжний ківш також займає робоче положення. Починається процес безперервного розливання сталі [5]. Після розливання одного ковша, інший ківш з металом, що знаходиться в резервної позиції на вільному коромислі поворотного стенда, перекладається в робочу позиції розливання. Метал з сталь ковша через проміжний ківш надходить в кристалізатор МБЛЗ. Рідка сталь безперервно заливається в водоохолоджувальну форму, звану кристалізатором.

Перед початком заливки в кристалізатор вводиться спеціальний пристрій з замковим захопленням, як дно для першої порції металу. Після затвердіння металу запал витягується з кристалізатора, захоплюючи за собою формується зливок. Надходження рідкого металу триває, і злиток безперервно нарощується. У кристалізаторі тверднуть лише поверхневі шари металу, утворюючи тверду оболонку злитка, що зберігає рідку фазу по центральній осі.

В процесі розливання кристаллизатор здійснює зворотно-поступальні рухи з певною частотою і амплітудою, що запобігає прилипання твердої скориночки заготовки до поверхні кристалізатора. Рівень металу в кристалізаторі підтримується постійним, що забезпечує підвищення якості поверхні заготовки і стабілізує процес лиття [6].

Далі, під впливом тягнуть роликів заготовка потрапляє в зону вторинного охолодження (криволінійну ділянку струмка), де на метал через форсунки розбризкується вода. У цій зоні в результаті форсованого поверхневого охолодження заготівля твердне по всьому перетину. Цей процес освіти злитка є способом отримання заготовки необмеженої довжини [7]. Крім того, завдяки безперервності лиття та кристалізації, досягається повна рівномірність структури злитка по всій його довжині.

Після виходу із зони вторинного охолодження заготовка проходить тягнуть – правильну машину (ТПМ).

ТПМ витягує литу заготовку з кристалізатора і одночасно випрямляє дугообразную заготовку (має кривизну базового радіусу) в прямолінійну і заготівля подається на порізку на мірні довжини і потім маркується. Відрізана мірна заготівля (як правило, 6-12 м). Різка здійснюється гідравлічним ножицями. Після цього заготовка транспортується до пристрою поперечної транспортування заготовок, де передається на холодильник.

Рисунок 1 – Схема радіальної машини безперервного лиття заготовок

Способи різання безперервно литої заготовки і аналіз існуючих конструкцій ножиць

За способом поділу вихідного металу на заготовки, операції різання можна класифікувати на два типу безвідходні і з відходами. До першого типу відносяться: обрубка (в тому числі установки для різання вибухом, обкатка клиновим інструментом, холодна ломка, різання пластичних зрушенням (різка на ножицях і в штампах) [8]. До другого – операції, пов’язані з плавленням, випаровуванням, спалюванням металу (машини газової, лазерної, плазмової різки, установки гідроабразивного різання та ін.) і пов’язані з втратами металу в стружку, що негативно впливає на економічні показники і ефективність технологічного процесу.

Існуючі способи різання характеризуються сукупністю техніко-економічних факторів, якісними показниками, ступенем розробленості основ теорії процесу і мають свою рекомендовану сферу застосування. Класифікація обладнання застосовуваного для різання на мірні довжини сортового металопрокату представлена на рисунку 1.

У металургійному виробництві для різання заготовок і фасонних профілів широке застосування отримали: 1) ножиці, різка на яких проводитиметься без відходів металу шляхом зміщення (зсуву) відрізається частини заготовки по поверхні розділу під впливом зближуються ножів; 2) пилки дискові, різка Швидкообертаюча диском з зубами, яка забезпечує хорошу якість поверхні різу і можливість розрізання заготовок і профілів різного перетину одним інструментом. При поділі безперервно литих заготовок, що відливаються на МБЛЗ, поширення набули: машини газового різання, що коливаються або зворотно-поступальні ножиці і машини імпульсної різання (МИР) [9].

При обробці товарного прокату застосовують обладнання здатне виконувати рівний і якісний зріз, а також робити різання з мінімальними допусками, для чого використовують сортові ножиці і пилки (рисунок 1). Важливою перевагою, визначальним застосування пив гарячої (холодної) різання в технологічних схемах поділу складно профільного металопрокату, є їх здатність обробляти широкий спектр заготовок (за формою і типорозміру) одним інструментом – диском або стрічкою пилки. Поряд з цим, різка на пилах супроводжується: чистою поверхнею зрізу, можливістю відділення коротких заготовок і відсутністю зміцнення металу в при торцевих зонах. Однак, якість різання і працездатність пили в значній мірі залежить від точності виготовлення інструменту (диска), балансування вала диска і якості монтажу (збірки) виконавчого органу механізму різання.

Для ножиць характерна відсутність втрат металу при різанні. Перевагами ножиць для чорнової різання є: 1) можливість обробки великих заготовок з частотою до 10 різів за хвилину; 2) простота конструкції (гідравлічні ножиці). При різанні готового прокату різання можна здійснювати без зупинки, на ходу, при швидкостях руху заготовки до 7...20

м/с в залежності від форми профілю.

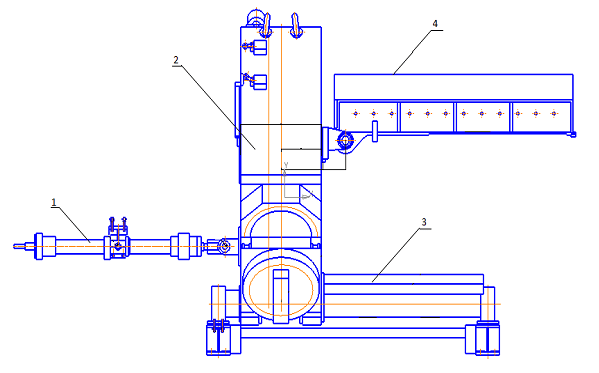

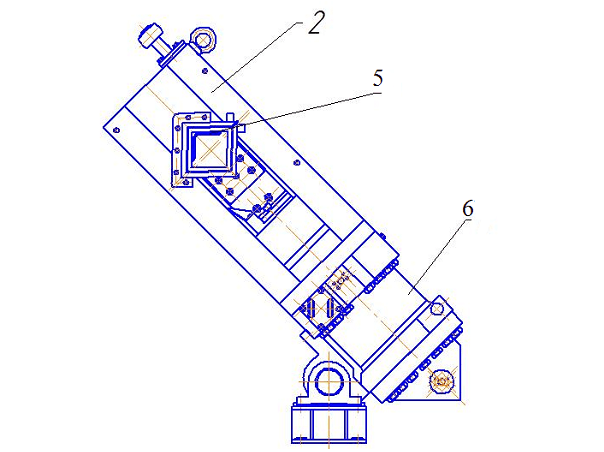

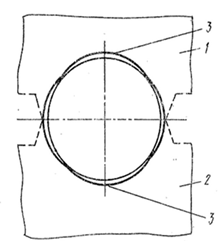

Гідравлічні ножиці (рис. 2) призначені для обрізки на ходу дефектних переднього і заднього кінців безперервно литої заготовки і різання на мірні довжини. Ножиці встановлюються на кожен струмок МБЛЗ. Безперервно лита заготівка по подводящему рольгангу подається до ножиць, встановленим похило під кутом 45° на кожному струмку шести струмкової МБЛЗ, і мають можливість переміщатися в напрямку руху заготовки і назад. При досягненні заданої довжини переднього кінця рухається заготовки, по команді від датчика, що знаходиться в тягнуть-правильної машині, включаються одночасно гідроциліндр переміщення ножиць і гідроциліндр різу, який піднімає супорт з нижнім ножем і заготівлею до верхнього нерухомого ножа. Заготівля в русі розрізається. За сигналом кінцевого вимикача гидроцилиндр різу реверсують, і ніж з відрізаним переднім кінцем опускається в нижнє положення. Ножиці, зробивши повний хід вперед, реверсують, тобто повертаються в початкове положення.

Ножиці 2 складаються з зварного водоохолоджуваного корпусу, на верхній перемичці якого закріплений верхній нерухомий ніж 5, з’єднаний болтами з корпусом. На штоку гідроциліндра 6 різу в ножедержателе закріплений нижній ніж, рухливий. Ножиці встановлюються під кутом 45 ° до горизонту в площині різу і спираються в нижній частині на циліндричні направляючі 3, а у верхній частині опорним роликом на направляючу планку, що знаходиться на порталі [10]. Напрямні для гідравлічних ножиць складаються з двох зварних стійок, що встановлюються на фундамент, циліндричної хромованою балки, що спирається на ці стійки і двох корпусів, які прямують по циліндричній поверхні балки, до яких в свою чергу кріпляться гідравлічні ножиці. Для захисту циліндричної напрямної від окалини, води і випадкових ударів на корпусах встановлюються кожуха.

Рисунок 2 – Загальний вигляд ножиць

Мета і завдання дослідження

Мета дослідження – вивчення параметрів гідравлічних ножиць МБЛЗ при різанні заготовки круглого поперечного перерізу діаметром 200 мм.

Завдання дослідження:

- вивчити технологічний процес і обладнання МБЛЗ;

- проаналізувати способи і обладнання для різані безперервно литої заготовки;

- проаналізувати конструкції ножиць з гідравлічним приводом;

- вибрати конструкції ножів для розрізання заготовки круглого поперечного перерізу;

- порівняти значення максимальної сили різання при різанні круглої заготовки з використанням різних ножів;

- проаналізувати напружений стан ножів при різанні круглої заготовки методами фізичного та математичного моделювання;

- встановити вплив форми ножів на якість різу.

Патентний пошук

Відомі різні конструкції ножів і ножиць для різання на мірні довжини безперервно литого злитка. Нижче наведено опис конструкцій, спрямованих на забезпечення якісного розрізу.

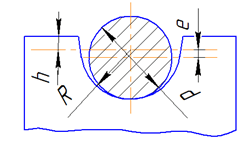

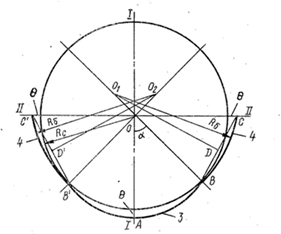

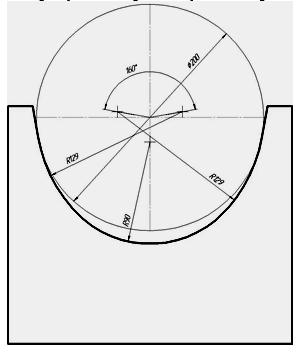

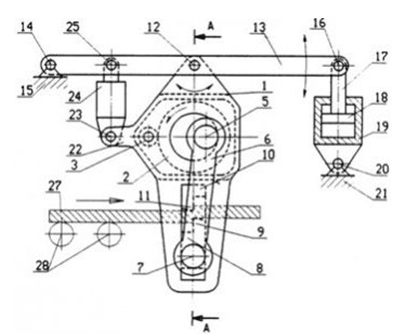

Для різання круглої заготовки можуть використовуватися плоскі, шевронні і фасонні (профільні) ножі. Ножі виготовляють з вуглецевих сталей або легованих сталей. Для різання круглої заготовки переважно застосовувати фасонні ножі. Традиційно радіус струмка фасонного ножа визначається за виразом (рис.3):

R = d / 2 + e

де

- d – діаметр заготовки;

- e – різниця між радіусами струмка і розрізається прокату

Рисунок 3 – Схема фасонного ножа

У патенті № 1682056 [11] представлений блок ножів для різання прокату циліндричного поперечного перерізу. Метою винаходу є підвищення якості одержуваних виробів при поділі найбільшого для даних ножів типорозміру прокату за рахунок забезпечення створення симетричних умов деформації та схеми навантаження.

На рис.4 – блок ножів для різання прокату циліндричного поперечного перерізу на рис.5 – схема побудови профілю паза ножа; на рис.6 – розрахункова схема до визначення рівняння параболи, яка описує підстави паза.

Рисунок 4 – Блок ножів для різання прокату

Рисунок 5 – Схема побудови профілю паза ножа

Рисунок 6 – Розрахункова схема

В авторському свідоцтві СРСР № 471163 описано побудову профілю ріжучої кромки ножів. утвореною трьома дугами з різними радіусом (рис.7).

Рисунок 7 – Профіль ножа для різання заготовки діаметром 200 мм

У патенті № 2033300 представлено пристрій для різання безперервно литих злитків [12]. Цей пристрій направлено на усунення недоліків конструкції ножиць для різання безперервно литих злитків в потоці, що включає хитну станину, встановлену в шарнірних опорах, нижній рухливий супорт, що охоплює своїми напрямними стійками станину, два гідроциліндра ріжучого механізму, два гідроциліндра зворотного ходу супорта, гідроциліндр механізму хитання станини , пов’язаний з нею шатуном, і два гідроциліндра притиску, з’єднаних з лапами. Ріжучий механізм забезпечений двома ножами, з яких один закріплений в супорті, а другий у верхній траверсі станини. Все гідроциліндри плунжерного типу, за винятком гідроциліндра гойдання станини, двосторонньої дії. Плунжери гідроциліндрів з’єднані з нижнім супортом відповідно стійками зі сферичними опорами.

При відхиленні станини від вертикального положення в процесі різання злитка гидроцилиндр гойдання повертає пристрій у вихідне положення. Недоліком відомого пристрою є його складність. Це пояснюється необхідністю застосування гідроциліндра гойдання станини пристрої для її повернення в початкове положення. У цих умовах необхідно застосування системи стеження за переміщенням поршня гідроциліндра двосторонньої дії [13]. При збої в роботі системи стеження гідроциліндра гойдання відбуваються недорези злитка або затримки в поверненні пристрою в початкове положення для початку нового різу.

Авторами патента № 2033300 запропоновано між корпусом станини і кожною стійкою встановити пружини в горизонтальному напрямку, що дозволить спростити конструкцію внаслідок усунення гідроциліндра гойдання станини разом з системою стеження за ходом поршня гідроциліндра, а також полегшити процесу її обслуговування за рахунок наявності пружин між стійками і корпусом станини. У цих умовах повернення пристрою в початкове положення буде відбуватися автоматично під дією одних пружин. Описаний пристрій для різання безперервно литих злитків зображено на малюнках 4 і 5.

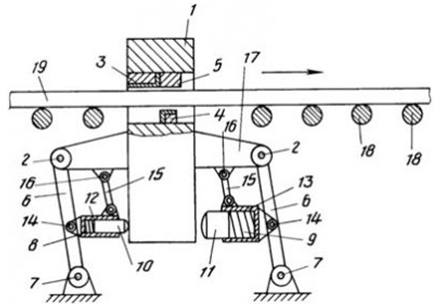

Рисунок 8 – Початкове положення пристрою для різання безперервно литих злитків

Рисунок 9 – Положення пристрою в момент закінчення різання злитка

Пристрій для різання безперервно литих злитків складається з станини 1, шарнірних опор 2, ріжучого механізму з ножами 3 і 4, притиску 5 злитка, стійок 6, шарнірних опор 7, пружин 8 і 9, плунжеров 10 і 11, корпусів 12 і 13, шарнірів 14, тяг 15, шарнірів 16, кронштейнів 17. Позицією 18 позначені ролики, 19 безперервно литої злиток, 20 безперервно лита заготівка.

Застосування запропонованого пристрою спрощує конструкцію гідравлічних ножиць і полегшує процес їх обслуговування. При цьому вартість пристрою і експлуатаційні витрати зменшуються на 8%. Однак наявність великої кількості шарнірних з’єднань в конструкції буде в процесі експлуатації приводити до зниження якості різу через неминуче збільшення зазорів в результаті зношування шарнірів.

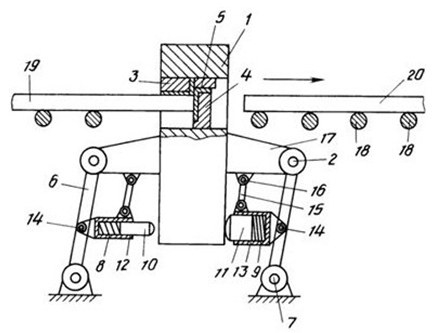

У патенті № 2156676 [14] представлена конструкція летючих ножиць для різання безперервно литого злитка (ріс.8-9). Конструкція може бути використана в сталеплавильних цехах з машинами безперервного лиття заготовок (МБЛЗ) переважно криволінійного (радіального) типів. Дана конструкція ножиць вирішує технічне завдання маневреності летючих ножиць за рахунок можливості їх переміщення у вертикальному напрямку. Досягнутий при цьому технічний ефект – підвищення продуктивності як самих ножиць, так і МНЛЗ в цілому, підвищення якості різу.

Рисунок 10 – Загальна компоновка ножиць

Рисунок 11 – Поперечний розріз ножиць

Летючі ножиці для різання безперервно литого злитка являють собою корпус 1, у верхній частині якого розміщена зубчаста передача, що складається з відомою шестерні 2 і провідної шестерні 3, приводиться в рух електроприводом 4, закріпленим безпосередньо на верхній частині корпусу 1 ножиць. На відомою шестерні 2 ексцентрично її осі встановлена верхня вісь 5 шатуна 6, його нижня вісь 7 встановлена в супорті 8 нижнього ножа 9.

Кріплення 10 верхнього ножа 11 виконано нерухомим щодо корпусу 1 ножиць. Своєю верхньою частиною ножиці підвішені за допомогою несучої шарнірної опори 12 до траверсі 13, яка своїм одним кінцем за допомогою опорного шарніра 14 кріпиться на нерухомому елементі 15 конструкції МБЛЗ, а іншим кінцем – за допомогою осі-шарніра 16 з’єднана зі штоком 17 поршня 18 основного гідроциліндра 19 переміщення траверси. Сам же основний гідроциліндр 19 переміщення траверси за допомогою головного опорного шарніра 20 закріплений на нерухомій опорі 21.

Верхня частина корпусу має бічний приплив 22, який шарнірно з’єднаний з допомогою осі 23 з нижньою частиною гідроциліндра 24 переміщення ножиць, який в свою чергу також підвішений на траверсі 13 за допомогою шарніра переміщення 25. Позиції 12, 13, 14 і 25 кріпляться за допомогою обмежувальних шайб 26. Пропоновані летючі ножиці для різання безперервно литого злитка підвищують технологічні можливості процесу різання, знижують їх металоємність, виключають вплив процесу розрізання безперервно литого злитка на сам процес безперервного лиття, підвищують кач ство поверхні різу і довговічність ножів. До недоліків ножиць можна віднести одночасне наявність електроприводу і гідроциліндрів, досить складна конструкція [15].

Розробка фізичної моделі

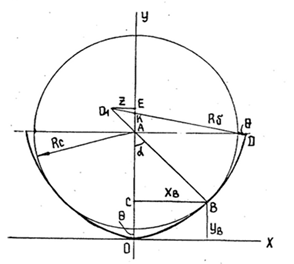

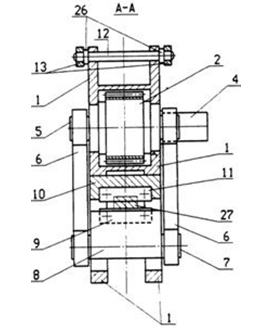

Для дослідження використано поляризационно-оптичний метод (метод фотоупругості). Даний метод застосовується для вивчення напружено-деформованого стану елементів конструкцій і машин на прозорих моделях з оптично чутливих матеріалів.

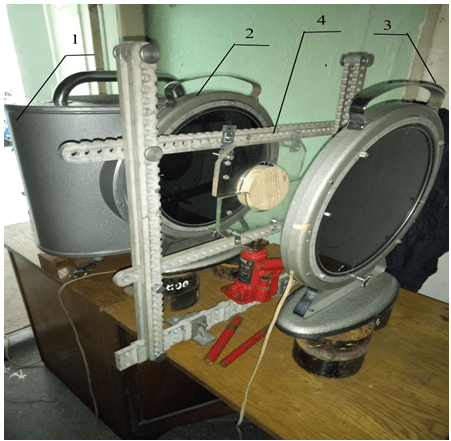

Дослідження виконувалися за допомогою поляризаційної установки (рис.12). До складу установки входять коробка з матовим склом 1, в якій розміщуються лампи розжарювання і натрієві лампи, поляризатор 2 і аналізатор 3. Між поляризатором і аналізатором розміщується досліджувана модель 4. Після проходження променів через аналізатор формується інтерференційна картина, що представляє собою сукупність світлих і темних смуг (ізохром), які є лініями рівних напружень. Вид ізохром дозволяє якісно і кількісно визначити розподіл механічної напруги в моделі 4, а значить, і в реальному об’єкті [16].

Рисунок 12 – Загальний вигляд лабораторної установки

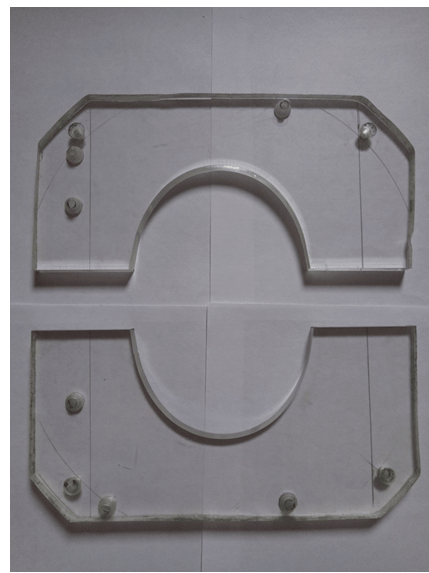

З фотопружних матеріалу (органічне скло) в масштабі 1:2 були виготовлені моделі верхнього і нижнього ножа (рис. 13) [17].

Рисунок 13 – Фізичні моделі фрагментів верхнього і нижнього ножа

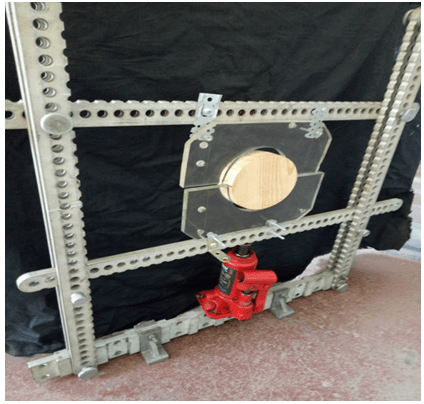

Модель верхнього ножа закріплювалася нерухомо, модель нижнього закріплювалася з можливістю переміщення уздовж вертикальної осі. Принципова схема розміщення моделей ножів показана на рис.14. Отримувані в поле аналізатора картини ізохром фотографували з подальшим якісним аналізом розподілу напружень [18].

Рисунок 14 – Схема установки фізичних моделей верхнього і нижнього ножа

В ході проведення експериментів за допомогою домкрата прикладалася навантаження на нижній ніж. В ході кожного досвіду на фізичних моделях верхнього і нижнього ножа фіксувалося поширення ізохромних смуг. На рис.15 видно, що зони концентрації напружень в ножах розташовуються в місцях торкання ножів і заготовки [19]. Зони концентрації симетричні щодо вертикальної осі. При збільшенні навантаження зростають зони концентрації напружень.

Рисунок 15 – Зони концентрації напружень

Висновки

В ході першого етапу досліджень вивчений технологічний процес і обладнання МБЛЗ; виконано огляд і порівняння способів і устаткування для різання безперервно литої заготовки; виконаний патентний пошук конструкцій гідравлічних ножиць; обрані конструкції ножів – пряма; шевронна; профільна з постійним радіусом; профільна з параболічної кромкою; профільна зі змінним радіусом; виконана фізична модель профільних ножів і проведено дослідження їх напруженого стану оптико-поляризаційним методом.

Перелік посилань

- Машины и агрегаты металлургических заводов. В 3-х томах. Т.2 Машины и агрегаты сталеплавильных цехов. Учебник для вузов

- Целиков А. И., Полухин П. И., Гребенник В. М. и др. 2-е изд., перераб. и доп. – М.: Металлургия, 1988, – 432 с.

- Патент СССР № 1682056 Авторы: Данченко, Соболенко, Кисиль, Ивченков, Коломоец, Ребрин // Блок ножей для резки проката цилиндрического поперечного сечения

- Патент РФ № 2156676 Филатов А. А., Ванинский М. М., Середкин В. П., Жуков А. А. // Летучие ножницы для резки непрерывнолитого слитка // Патент России № 2156676

- Патент РФ № 2033300 Рубинштейн Ю. Е., Бойко Ю. П., Лебедев В. И., Худанов В. К., Блинов А. П., Бояринцев А. В., Кузьменко С. Г. // Устройство для резки непрерывнолитых слитков // Патент России № 2033300

- Установка ножниц – Руководство по эксплуатации, – НКМЗ

- Сатонин А. В. Исследование энергосиловых параметров процесса поперечного разделения непрерывнолитых сортовых заготовок на ножницах: Вып. 35, 2011 – (Сб. науч. тр. ДонГТУ) // Сб. науч. тр. ДонГТУ – С. 131–137

- Сидоров В. А. Анализ отказов узлов привода холодильника МНЛЗ / В. А. Сидоров // Металлургические процессы и оборудование – 2009, – № 2 (16) – С. 28–33

- Сатонин А. В. Численная методика расчета энергосиловых параметров процесса горячей поперечной резки непрерывнолитых сортовых заготовок / А. В. Сатонин, С. М. Стриченко, А. В. Завгородний, А. А. Житлова // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2011, – № 2, – С. 43–46

- Шинкаренко О. М. Совершенствование режимов работы гидравлических прессов с насосно-аккумуляторным приводом на холостом ходе / Шинкаренко О. М., Корчак Е. С. // Обработка материалов давлением: Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2011, – № 2 (27), – С. 190–194

- Денищенко П. Н. Анализ энергосиловых параметров процесса разделения на ножницах сортовых профилей в горячем состоянии / Денищенко П. Н., Боровик П. В., Петров П. А., Стриченко С. М. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2011, – № 4

- Петров П. А. Математическое моделирование энергосиловых параметров процесса поперечной резки круглых сортовых профилей / Петров П. А., Стриченко С. М., Бойко И. И., Сытник А. А. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 1 (30), – С. 227–232

- Боровик П. В. Теоретический анализ процесса горячей резки на ножницах / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 1 (30), – С. 218–222

- Ворожко С. С. Моделирование ударной резки слитка / Ворожко С. С., Кладова О. Ю., Нарыжный А. Г., Слюсаренко Т. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 3 (32), – С. 185–191

- Боровик П. В. Теоретический анализ бокового усилия при горячей резке параллельными ножами / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 4 (33), – С. 132–135

- Боровик П. В. Повышение качества резки проката шевронными ножами / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2013, – № 1 (34), – С. 245–250

- Боровик П. В. Анализ напряженно-деформированного состояния металла при разделении квадратного профиля на ножницах // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2014, – № 2

- Сатонин А. В. Имитационное моделирование спектра рабочей нагрузки процесса поперечной резки сортовых профилей на ножницах / Сатонин А. В., Боровик П. В., Петров П. А. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2014, – № 2

- Петров П. А. Обоснование параметров и совершенствование конструкции ножей поперечной резки сортового проката : дис. канд техн. наук : 05.02.13 : защищена 15.02.2018 / Петров П. А. – Алчевск, 2017, с. 11–13