Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Технология разливки стали на МНЛЗ

- 3. Способы порезки непрерывно литой заготовки и анализ существующих конструкций ножниц

- 4. Цель и задачи исследования, планируемые результаты

- 5. Патентный поиск

- 6. Разработка физической модели

- Выводы

- Список источников

Введение

Разливку стали на металлургических предприятиях производиться с использованием МНЛЗ. Данными машинами разливают сортовую или слябовую заготовку (до 95% выплавленной стали) [1]. В результате разливки по данной технологии получается непрерывно литая заготовка бесконечной длины, которая должна быть порезана на мерные длины для дальнейшей транспортировки.

Порезка непрерывно движущейся заготовки осуществляется с использованием гидравлических, летучих ножниц или газовой резки. Высокое качество реза достигается при порезке гидравлическими ножницами, для круглой заготовки необходимо использование фасонных ножей [2].

Актуальность темы

Производство сортового металлопроката предполагает наличие специального оборудования, устанавливаемого в потоке прокатного стана или машины непрерывного литья заготовок (МНЛЗ) с целью реализации разделительных операций, применяемых для резки продукции на мерные длины. В этой связи широкое применение получили сортовые ножницы и пилы различных типов. Применение ножниц, в сравнении с дисковыми пилами, позволяет получить ряд преимуществ: отсутствие потерь металла, связанных со снятием стружки, и более равномерная нагрузка на узлы ножниц [3]. Исследование процесса поперечной резки профилей с круглым сечением сортовыми ножницами требует определения силовых параметров разделительной операции. Поперечное разделение профилей круглого сечения ножницами с плоским параллельными ножами приводит к образованию ряда дефектов резки, сопровождающихся искажением формы торцевой грани заготовки (заусенец, раздав). Наличие указанных дефектов снижает качество прокатной продукции и увеличивает затраты на ее до отделку. Применение фасонных (фигурных) ножей позволяет устранить ряд дефектов резки круга.

Поэтому исследования энергосиловых параметров процесса поперечной резки заготовки круглого сечения и конструктивных особенностей ножей, при которых обеспечивается качество товарной продукции и снижение энергосиловых параметров разделительных операций, являются актуальной научно-технической задачей [4].

Технология разливки стали на МНЛЗ

Непрерывная разливка стали производится на машинах непрерывного литья заготовки МНЛЗ. Ковш с металлом, поступающий на разливку, краном устанавливается на подъемно-поворотный стенд. Ковш накрывается крышкой и поворотом стенда переводится в рабочую позицию. Промежуточный ковш также занимает рабочее положение. Начинается процесс непрерывной разливки стали [5]. После разливки одного ковша, другой ковш с металлом, находящийся в резервной позиции на свободном коромысле поворотного стенда, переводится в рабочую позиции разливки. Металл из сталь ковша через промежуточный ковш поступает в кристаллизатор МНЛЗ. Жидкая сталь непрерывно заливается в водоохлаждаемую форму, называемую кристаллизатором.

Перед началом заливки в кристаллизатор вводится специальное устройство с замковым захватом (затравка

), как дно для первой порции металла. После затвердевания металла затравка вытягивается из кристаллизатора, увлекая за собой формирующийся слиток. Поступление жидкого металла продолжается, и слиток непрерывно наращивается. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, сохраняющего жидкую фазу по центральной оси.

В процессе разливки кристаллизатор совершает возвратно-поступательные движения с определенной частотой и амплитудой, что предотвращает прилипание твердой корочки заготовки к поверхности кристаллизатора. Уровень металла в кристаллизаторе поддерживается постоянным, что обеспечивает повышение качества поверхности заготовки и стабилизирует процесс литья [6].

Далее, под воздействием тянущих роликов заготовка попадает в зону вторичного охлаждения (криволинейный участок ручья), где на металл через форсунки разбрызгивается вода. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению. Этот процесс образования слитка является способом получения заготовки неограниченной длины [7]. Кроме того, благодаря непрерывности литья и кристаллизации, достигается полная равномерность структуры слитка по всей его длине.

После выхода из зоны вторичного охлаждения заготовка проходит тянуще – правильную машину (ТПМ).

ТПМ вытягивает литую заготовку из кристаллизатора и одновременно выпрямляет дугообразную заготовку (имеющей кривизну базового радиуса) в прямолинейную и заготовка подается на порезку на мерные длины и затем маркируется. Отрезанная мерная заготовка (как правило, 6-12 м). Резка осуществляется гидравлическим ножницами. После этого заготовка транспортируется к устройству поперечной транспортировки заготовок, где передается на холодильник.

Рисунок 1 – Схема радиальной машины непрерывного литья заготовок: 1 – сталеразливочный ковш, 2 – подъемно-поворотный стенд, 3 – промежуточный ковш, 4 – кристаллизатор, 5 – зона вторичного охлаждения, 6 – тянуще-правильная машина, 7 – гидравлические ножницы, 8 – рольганги

(анимация состоит из 8 кадров с задержкой 500 мс между кадрами, количество циклов воспроизведения – 3, размер – 63 килобайт)

Способы порезки непрерывно литой заготовки и анализ существующих конструкций ножниц

По способу разделения исходного металла на заготовки, операции резки можно классифицировать на два типа безотходные и с отходами. К первому типу относятся: обрубка (в том числе установки для резки взрывом, обкатка клиновым инструментом, холодная ломка, резка пластическим сдвигом (резка на ножницах и в штампах) [8]. Ко второму – операции, связанные с плавлением, испарением, сжиганием металла (машины газовой, лазерной, плазменной резки, установки гидроабразивной резки и пр.) и сопряженные с потерями металла в стружку, что негативно влияет на экономические показатели и эффективность технологического процесса.

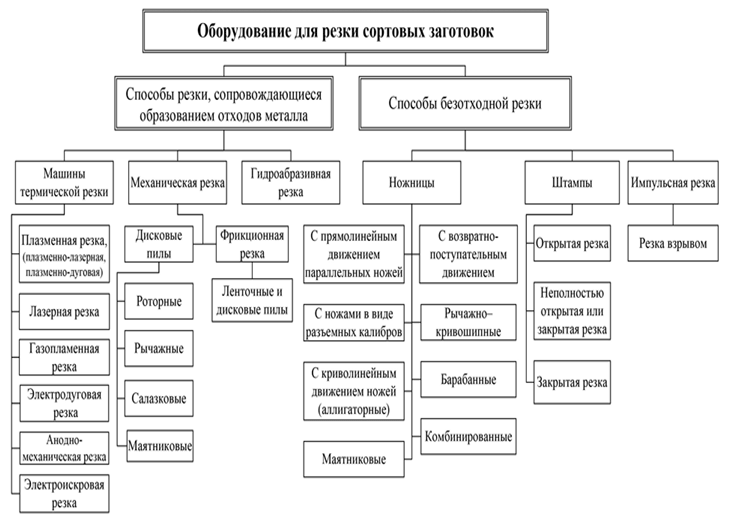

Существующие способы резки характеризуются совокупностью технико-экономических факторов, качественными показателями, степенью разработанности основ теории процесса и имеют свою рекомендованную область применения. Классификация оборудования применяемого для резки на мерные длины сортового металлопроката представлена на рисунке 1.

В металлургическом производстве для резки заготовок и фасонных профилей широкое применение получили: 1) ножницы, резка на которых производиться без отходов металла путем смещения (сдвига) отрезаемой части заготовки по поверхности раздела под воздействием сближающихся ножей; 2) пилы дисковые, резка быстровращающимся диском с зубьями, которая обеспечивает хорошее качество поверхности реза и возможность разрезания заготовок и профилей различного сечения одним инструментом. При разделении непрерывно литых заготовок, отливаемых на МНЛЗ, распространение получили: машины газовой резки, качающиеся или возвратно–поступательные ножницы и машины импульсной резки (МИР) [9].

При обработке товарного проката применяют оборудование способное выполнять ровный и качественный срез, а также производить резку с минимальными допусками, для чего используют сортовые ножницы и пилы (рисунок 1). Важным достоинством, определяющим применение пил горячей (холодной) резки в технологических схемах разделения сложно профильного металлопроката, является их способность обрабатывать широкий спектр заготовок (по форме и типоразмеру) одним инструментом – диском или лентой пилы. Наряду с этим, резка на пилах сопровождается: чистой поверхностью среза, возможностью отделения коротких заготовок и отсутствием упрочнения металла в при торцевых зонах. Однако, качество резки и работоспособность пилы в значительной степени зависит от точности изготовления инструмента (диска), балансировки вала диска и качества монтажа (сборки) исполнительного органа механизма резки.

Для ножниц характерно отсутствие потерь металла при резании. Достоинствами ножниц для черновой резки являются: 1) возможность обработки крупных заготовок с частотой до 10 резов в минуту; 2) простота конструкции (гидравлические ножницы). При резании готового проката резку можно осуществлять без остановки, на ходу, при скоростях движения заготовки до 7…20 м/с в зависимости от формы профиля.

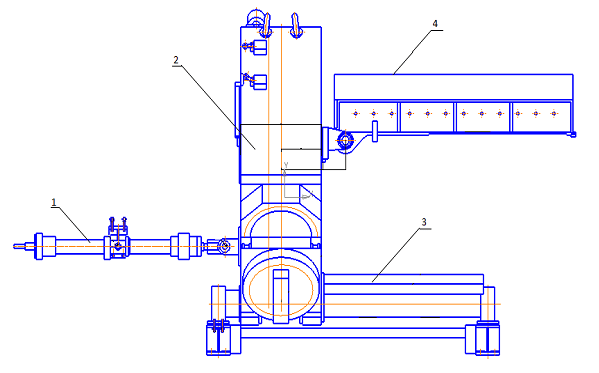

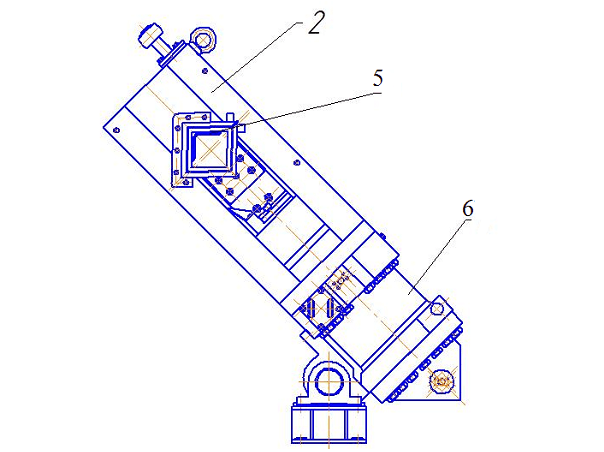

Гидравлические ножницы (рис. 2) предназначены для обрезки на ходу дефектных переднего и заднего концов непрерывно литой заготовки и резки на мерные длины. Ножницы устанавливаются на каждый ручей МНЛЗ. Непрерывно литая заготовка по подводящему рольгангу подается к ножницам, установленным наклонно под углом 45° на каждом ручье шести ручьевой МНЛЗ, и имеющим возможность перемещаться в направлении движения заготовки и обратно. При достижении заданной длины переднего конца движущейся заготовки, по команде от датчика, находящегося в тянуще-правильной машине, включаются одновременно гидроцилиндр перемещения ножниц и гидроцилиндр реза, который поднимает суппорт с нижним ножом и заготовкой к верхнему неподвижному ножу. Заготовка в движении разрезается. По сигналу конечного выключателя гидроцилиндр реза реверсируется, и нож с отрезанным передним концом опускается в нижнее положение. Ножницы, совершив полный ход вперед, реверсируются, т.е. возвращаются в исходное положение.

Ножницы 2 состоят из сварного водоохлаждаемого корпуса, на верхней перемычке которого закреплен верхний неподвижный нож 5, соединенный болтами с корпусом. На штоке гидроцилиндра 6 реза в ножедержателе закреплен нижний нож, подвижный. Ножницы устанавливаются под углом 45° к горизонту в плоскости реза и опираются в нижней части на цилиндрические направляющие 3, а в верхней части опорным роликом на направляющую планку, находящуюся на портале [10]. Направляющие для гидравлических ножниц состоят из двух сварных стоек, устанавливаемых на фундамент, цилиндрической хромированной балки, опирающейся на эти стойки и двух корпусов, перемещающихся по цилиндрической поверхности балки, к которым в свою очередь крепятся гидравлические ножницы. Для защиты цилиндрической направляющей от окалины, воды и случайных ударов на корпусах устанавливаются кожуха.

Рисунок 2 – Общий вид ножниц

Цель и задачи исследования

Цель исследования – изучение параметров гидравлических ножниц МНЛЗ при порезке заготовки круглого поперечного сечения диаметром 200 мм.

Задачи исследования:

- изучить технологический процесс и оборудования МНЛЗ;

- проанализировать способы и оборудование для резани непрерывно литой заготовки;

- проанализировать конструкции ножниц с гидравлическим приводом;

- выбрать конструкции ножей для разрезания заготовки круглого поперечного сечения;

- сравнить значения максимальной силы резания при порезке круглой заготовки с использованием разных ножей;

- проанализировать напряженное состояние ножей при порезке круглой заготовки методами физического и математического моделирования;

- установить влияние формы ножей на качество реза.

Патентный поиск

Известны различные конструкции ножей и ножниц для резки на мерные длины непрерывно литого слитка. Ниже приведено описание конструкций, направленных на обеспечение качественного реза.

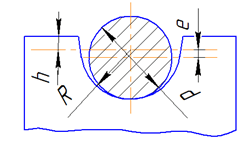

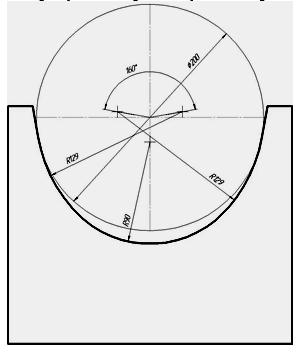

Для порезки круглой заготовки могут использоваться плоские, шевронные и фасонные (профильные) ножи. Ножи изготавливают из углеродистых сталей или легированных сталей. Для порезки круглой заготовки предпочтительно применять фасонные ножи. Традиционно радиус ручья фасонного ножа определяется по выражению (рис.3):

R = d / 2 + e

где

- d – диаметр заготовки;

- e – разница между радиусами ручья и разрезаемого проката

Рисунок 3 – Схема фасонного ножа

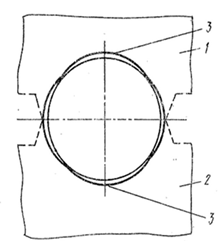

В патенте №1682056 [11] представлен блок ножей для резки проката цилиндрического поперечного сечения. Целью изобретения является повышение качества получаемых изделий при разделении наибольшего для данных ножей типоразмера проката за счет обеспечения создания симметричных условий деформации и схемы нагружения.

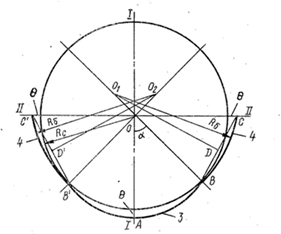

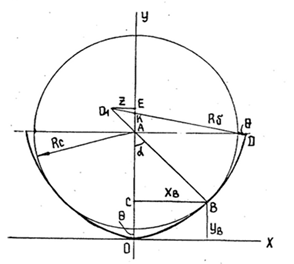

На рис.4 – блок ножей для резки проката цилиндрического поперечного сечения; на рис.5 – схема построения профиля паза ножа; на рис.6 – расчетная схема к определению уравнения параболы, описывающей основания паза.

Рисунок 4 – Блок ножей для резки проката

Рисунок 5 – Схема построения профиля паза ножа

Рисунок 6 – Расчетная схема

В авторском свидетельстве СССР № 471163 описано построение профиля режущей кромки ножей. образуемой тремя дугами с разным радиусом (рис.7).

Рисунок 7 – Профиль ножа для порезки заготовки диаметром 200 мм

В патенте № 2033300 представлено устройство для резки непрерывно литых слитков [12]. Данное устройство направлено на устранение недостатков конструкции ножниц для резки непрерывно литых слитков в потоке, включающее качающуюся станину, установленную в шарнирных опорах, нижний подвижный суппорт, охватывающий своими направляющими стойками станину, два гидроцилиндра режущего механизма, два гидроцилиндра обратного хода суппорта, гидроцилиндр механизма качания станины, связанный с ней шатуном, и два гидроцилиндра прижима, соединенных с лапами. Режущий механизм снабжен двумя ножами, из которых один закреплен в суппорте, а второй в верхней траверсе станины. Все гидроцилиндры плунжерного типа, за исключением гидроцилиндра качания станины, двухстороннего действия. Плунжеры гидроцилиндров соединены с нижним суппортом соответственно стойками со сферическими опорами.

При отклонении станины от вертикального положения в процессе резки слитка гидроцилиндр качания возвращает устройство в исходное положение. Недостатком известного устройства является его сложность. Это объясняется необходимостью применения гидроцилиндра качания станины устройства для ее возврата в исходное положение. В этих условиях необходимо применение системы слежения за перемещением поршня гидроцилиндра двустороннего действия [13]. При сбое в работе системы слежения гидроцилиндра качания происходят недорезы слитка или задержки в возврате устройства в исходное положение для начала нового реза.

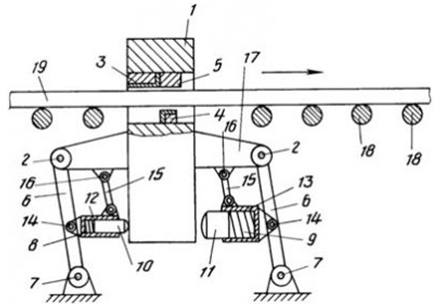

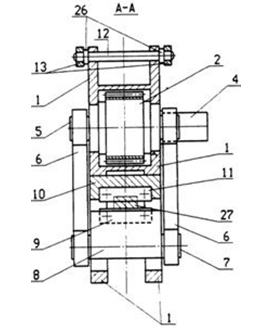

Авторами патента № 2033300 предложено между корпусом станины и каждой стойкой установить пружины в горизонтальном направлении, что позволит упростить конструкцию вследствие устранения гидроцилиндра качания станины вместе с системой слежения за ходом поршня гидроцилиндра, а также облегчить процесса ее обслуживания за счет наличия пружин между стойками и корпусом станины. В этих условиях возврат устройства в исходное положение будет происходить автоматически под действием одних пружин. Описанное устройство для резки непрерывно литых слитков изображено на рисунках 4 и 5.

Рисунок 8 – Исходное положение устройства для резки непрерывно литых слитков

Рисунок 9 – Положение устройства в момент окончания резки слитка

Устройство для резки непрерывно литых слитков состоит из станины 1, шарнирных опор 2, режущего механизма с ножами 3 и 4, прижима 5 слитка, стоек 6, шарнирных опор 7, пружин 8 и 9, плунжеров 10 и 11, корпусов 12 и 13, шарниров 14, тяг 15, шарниров 16, кронштейнов 17. Позицией 18 обозначены ролики, 19 непрерывно литой слиток, 20 непрерывно литая заготовка.

Применение предлагаемого устройства упрощает конструкцию гидравлических ножниц и облегчает процесс их обслуживания. При этом стоимость устройства и эксплуатационные расходы уменьшаются на 8%. Однако наличие большого количества шарнирных соединений в конструкции будет в процессе эксплуатации приводить к снижению качества реза из-за неизбежного увеличения зазоров в результате изнашивания шарниров.

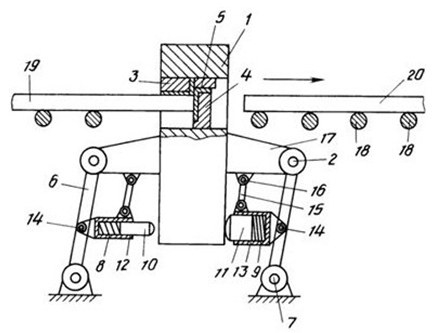

В патенте № 2156676 [14] представлена конструкция летучих ножниц для резки непрерывно литого слитка (рис.8-9). Конструкция может быть использована в сталеплавильных цехах с машинами непрерывного литья заготовок (МНЛЗ) преимущественно криволинейного (радиального) типов. Данная конструкция ножниц решает техническую задачу маневренности летучих ножниц за счет возможности их перемещения в вертикальном направлении. Достигаемый при этом технический эффект – повышение производительности как самих ножниц, так и МНЛЗ в целом, повышение качества реза.

Рисунок 10 – Общая компоновка ножниц

Рисунок 11 – Поперечный разрез ножниц

Летучие ножницы для резки непрерывно литого слитка представляют собой корпус 1, в верхней части которого размещена зубчатая передача, состоящая из ведомой шестерни 2 и ведущей шестерни 3, приводимой в движение электроприводом 4, закрепленным непосредственно на верхней части корпуса 1 ножниц. На ведомой шестерне 2 эксцентрично ее оси установлена верхняя ось 5 шатуна 6, его нижняя ось 7 установлена в суппорте 8 нижнего ножа 9.

Крепление 10 верхнего ножа 11 выполнено неподвижным относительно корпуса 1 ножниц. Своей верхней частью ножницы подвешены с помощью несущей шарнирной опоры 12 к траверсе 13, которая своим одним концом с помощью опорного шарнира 14 крепится на неподвижном элементе 15 конструкции МНЛЗ, а другим концом – с помощью оси-шарнира 16 соединена со штоком 17 поршня 18 основного гидроцилиндра 19 перемещения траверсы. Сам же основной гидроцилиндр 19 перемещения траверсы с помощью главного опорного шарнира 20 закреплен на неподвижной опоре 21.

Верхняя часть корпуса имеет боковой прилив 22, который шарнирно соединен с помощью оси 23 с нижней частью гидроцилиндра 24 перемещения ножниц, который в свою очередь также подвешен на траверсе 13 с помощью шарнира перемещения 25. Позиции 12, 13, 14 и 25 крепятся с помощью ограничительных шайб 26. Предлагаемые летучие ножницы для резки непрерывно литого слитка повышают технологические возможности процесса резки, снижают их металлоемкость, исключают влияние процесса разрезания непрерывно литого слитка на сам процесс непрерывного литья, повышают качество поверхности реза и долговечность ножей. К недостаткам ножниц можно отнести одновременное наличие электропривода и гидроцилиндров, достаточно сложная конструкция [15].

Разработка физической модели

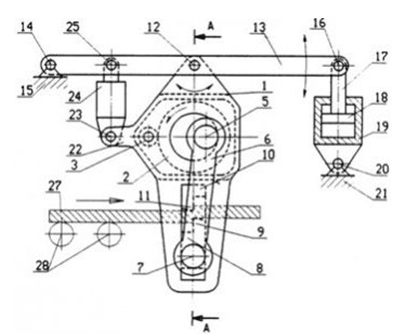

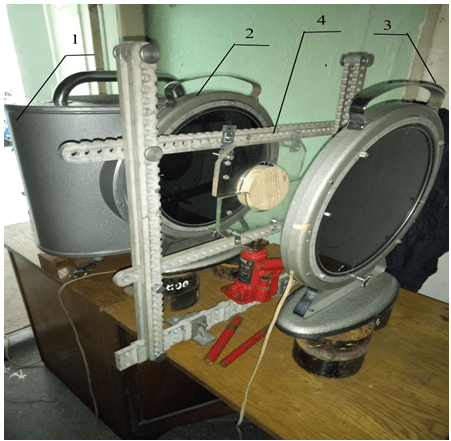

Для исследования использован поляризационно-оптический метод (метод фотоупругости). Данный метод применяется для изучения напряженно-деформированного состояния элементов конструкций и машин на прозрачных моделях из оптически чувствительных материалов.

Исследования выполнялись с помощью поляризационной установки (рис.12). В состав установки входят коробка с матовым стеклом 1, в которой размещаются лампы накаливания и натриевые лампы, поляризатор 2 и анализатор 3. Между поляризатором и анализатором размещается исследуемая модель 4. После прохождения лучей через анализатор формируется интерференционная картина, представляющая собой совокупность светлых и темных полос (изохром), которые являются линиями равных напряжений. Вид изохром позволяет качественно и количественно определить распределение механических напряжений в модели 4, а значит, и в реальном объекте [16].

Рисунок 12 – Общий вид лабораторной установки

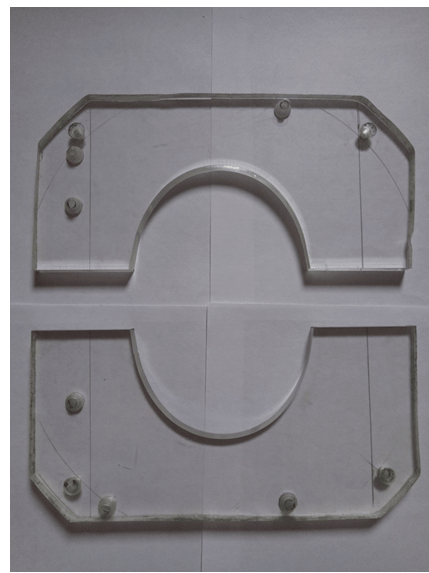

Из фотоупругого материала (органическое стекло) в масштабе 1:2 были изготовлены модели верхнего и нижнего ножа (рис. 13) [17].

Рисунок 13 – Физические модели фрагментов верхнего и нижнего ножа

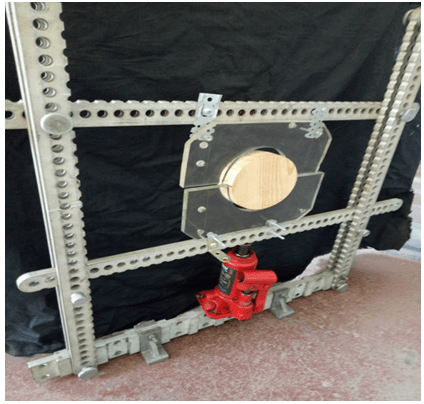

Модель верхнего ножа закреплялась неподвижно, модель нижнего закреплялась с возможностью перемещения вдоль вертикальной оси. Принципиальная схема размещения моделей ножей показана на рис.14. Получаемые в поле анализатора картины изохром фотографировали с последующим качественным анализом распределения напряжений [18].

Рисунок 14 – Схема установки физических моделей верхнего и нижнего ножа

В ходе проведения экспериментов с помощью домкрата прикладывалась нагрузка на нижний нож. В ходе каждого опыта на физических моделях верхнего и нижнего ножа фиксировалось распространение изохромных полос. На рис.15 видно, что зоны концентрации напряжений в ножах располагаются в местах касания ножей и заготовки [19]. Зоны концентрации симметричны относительно вертикальной оси. При увеличении нагрузки возрастают зоны концентрации напряжений.

Рисунок 15 – Зоны концентрации напряжений

Выводы

В ходе первого этапа исследований изучен технологический процесс и оборудование МНЛЗ; выполнен обзор и сравнение способов и оборудования для порезки непрерывно литой заготовки; выполнен патентный поиск конструкций гидравлических ножниц; выбраны конструкции ножей – прямая; шевронная; профильная с постоянным радиусом; профильная с параболической кромкой; профильная с переменным радиусом; выполнена физическая модель профильных ножей и проведено исследование их напряженного состояния оптико-поляризационным методом.

Список источников

- Машины и агрегаты металлургических заводов. В 3-х томах. Т.2 Машины и агрегаты сталеплавильных цехов. Учебник для вузов

- Целиков А. И., Полухин П. И., Гребенник В. М. и др. 2-е изд., перераб. и доп. – М.: Металлургия, 1988, – 432 с.

- Патент СССР № 1682056 Авторы: Данченко, Соболенко, Кисиль, Ивченков, Коломоец, Ребрин // Блок ножей для резки проката цилиндрического поперечного сечения

- Патент РФ № 2156676 Филатов А. А., Ванинский М. М., Середкин В. П., Жуков А. А. // Летучие ножницы для резки непрерывнолитого слитка // Патент России № 2156676

- Патент РФ № 2033300 Рубинштейн Ю. Е., Бойко Ю. П., Лебедев В. И., Худанов В. К., Блинов А. П., Бояринцев А. В., Кузьменко С. Г. // Устройство для резки непрерывнолитых слитков // Патент России № 2033300

- Установка ножниц – Руководство по эксплуатации, – НКМЗ

- Сатонин А. В. Исследование энергосиловых параметров процесса поперечного разделения непрерывнолитых сортовых заготовок на ножницах: Вып. 35, 2011 – (Сб. науч. тр. ДонГТУ) // Сб. науч. тр. ДонГТУ – С. 131–137

- Сидоров В. А. Анализ отказов узлов привода холодильника МНЛЗ / В. А. Сидоров // Металлургические процессы и оборудование – 2009, – № 2 (16) – С. 28–33

- Сатонин А. В. Численная методика расчета энергосиловых параметров процесса горячей поперечной резки непрерывнолитых сортовых заготовок / А. В. Сатонин, С. М. Стриченко, А. В. Завгородний, А. А. Житлова // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2011, – № 2, – С. 43–46

- Шинкаренко О. М. Совершенствование режимов работы гидравлических прессов с насосно-аккумуляторным приводом на холостом ходе / Шинкаренко О. М., Корчак Е. С. // Обработка материалов давлением: Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2011, – № 2 (27), – С. 190–194

- Денищенко П. Н. Анализ энергосиловых параметров процесса разделения на ножницах сортовых профилей в горячем состоянии / Денищенко П. Н., Боровик П. В., Петров П. А., Стриченко С. М. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2011, – № 4

- Петров П. А. Математическое моделирование энергосиловых параметров процесса поперечной резки круглых сортовых профилей / Петров П. А., Стриченко С. М., Бойко И. И., Сытник А. А. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 1 (30), – С. 227–232

- Боровик П. В. Теоретический анализ процесса горячей резки на ножницах / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 1 (30), – С. 218–222

- Ворожко С. С. Моделирование ударной резки слитка / Ворожко С. С., Кладова О. Ю., Нарыжный А. Г., Слюсаренко Т. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 3 (32), – С. 185–191

- Боровик П. В. Теоретический анализ бокового усилия при горячей резке параллельными ножами / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2012, – № 4 (33), – С. 132–135

- Боровик П. В. Повышение качества резки проката шевронными ножами / Боровик П. В. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, 2013, – № 1 (34), – С. 245–250

- Боровик П. В. Анализ напряженно-деформированного состояния металла при разделении квадратного профиля на ножницах // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2014, – № 2

- Сатонин А. В. Имитационное моделирование спектра рабочей нагрузки процесса поперечной резки сортовых профилей на ножницах / Сатонин А. В., Боровик П. В., Петров П. А. // Обработка материалов давлением: сборник научных трудов ДГМА, – Краматорск, – 2014, – № 2

- Петров П. А. Обоснование параметров и совершенствование конструкции ножей поперечной резки сортового проката : дис. канд техн. наук : 05.02.13 : защищена 15.02.2018 / Петров П. А. – Алчевск, 2017, с. 11–13