Реферат за темою випускної роботи

- Введення

- 1. Актуальність теми

- 2. Мета і завдання

- 3. Дефекти каната

- 4. Пристрої для виявлення дефектів

- 4.1 Вихрострумовий дефектоскоп ВД-113,5

- 4.2 Магнітопорошковий дефектоскоп ПМД-70

- 4.3 Ультразвуковий дефектоскоп Epoch

- 4.4 магнітоіндукціонний дефектоскоп «Сильвініт»

- 5. Розробка струкіурной схеми

- 5.1 Метод, взятий за основу розробки

- 5.2 Опис роботи структурної схеми

- Висновки

- Список джерел

Введення

З урахуванням спеціалізації краю, для Донбасу актуальний шлях поліпшення безпеку в гірській промисловості. Один з найперших критеріїв безпеки, з яким зустрічаються робітники, це безпека підйомних установок. У свою чергу безпеку підйомних установок на пряму залежить від стану використовуваного сталевого каната.

Сталеві канати шахтних механізмів за своїм призначенням працюють в дуже складних умовах. Так як пошкодження каната несуть за собою більш тяжкі наслідки ніж матеріальні, такі як людські жертви, то вимоги до надійність таких елементів підйомних машин і механізмів, як канат, є дуже високими.

1. Актуальність теми

Неруйнівний метод більш вигідний ніж взяття зразка каната. Він дозволяє заощадити як фінанси, так і час контролю, що в свою чергу може стати ключовим фактором в умовах важких умов роботи.

За основу, взято магнітний метод неруйнівного контролю стану, вдосконалений за допомогою мікропроцесорної системи обробки інформації, доданої в схему прототипу магнітного дефектоскопа. Мікропроцесор забезпечить зв'язок між персональним комп'ютером і пристроєм відображення інформації.

2. Ціль та задачі

Метою даної роботи є розробка структурної схеми системи для виявлення дефектів каната, з урахуванням сучасних методів обробки інформації за допомогою мікропроцесорної техніки.

3. Дефекти каната

У процесі використання підйомного каната, він піддається пошкоджень: зменшення власного діаметру, в результаті окислення металу і обривів окремих проводів. Причинами пошкоджень можуть бути коливання кліті в момент розгону і гальмування, під дію повітряного потоку, під час тривалого перебування кліті на одному місці. Дефекти діляться на дві групи: явні та приховані. Залежно від впливу дефектів на сталевий канат дефекти також можуть бути незначними, значними, критичними.

Небезпека дефекту визначає його форма. Дефекти правильної форми тобто без гострих країв будуть менш небезпечними, так навколо таких дефектів не буде концентруватися напруга. З дефектами, які мають гострі кінці все на оборот, такі дефекти будуть місцем концентрації напруги. Саме такі дефекти збільшуються в процесі експлуатації і можуть призвести до руйнування каната.

Існуючі методи неруйнівного контролю призначені для виявлення дефектів, порушення цілісності матеріалу вироби; контролю геометричних параметрів та оцінки структури матеріалів.

Для підйомних канатів, які використовуються у вертикальних стволах, на підйомах в похилих виробках, передбачений періодичний інструментальний контроль. Якщо під час перевірки будуть виявлені: втрата площі поперечного перерізу, що перевищує допустимий рівень, або обриви проводів, кількість яких більше, ніж допустимий на кроці сукання, необхідно замінити канат на новий. Своєчасна заміна каната, стан якого не досягло критичного, може спричинити за собою невиправдані витрати, які прагнуть уникнути.

Відповідно до правил, що перевірявся канат повинен оглядатися на швидкості 1 м / с, періодичність огляду залежить від застосування каната і варіюється від однієї доби до місяця.

Огляд каната (візуальний контроль)–найпоширеніший і простий в реалізації, дає прямі результати. Але він має значні недоліки, головний з яких–неможливість дати кількісну оцінку зносу. Гранично-допустиме значення втрати площі поперечного перерізу–є основним критерієм знос сталевого каната. Іншим критерієм є обрив проводів на кроці сукання. Якраз ці критерії огляд не може визначити.

Головна складова безпеки канатів–їх міцності випробування на канатно-випробувальних станціях (КІС). Відрізки канатів піддаються перевірки на КІС перед початком експлуатації каната, а потім через кожні 3, 6 або 12 місяців, в залежності від області застосування.

Руйновані випробування відрізків каната на КІС визначає його міцність, тобто дає прямий результат. Але мінусом є те, що результат відноситься не до всього канату, а до окремої його частини. Для повторних випробувань відрізають частину каната (зазвичай з ділянки, який мало схильний до зносу) довжиною не менше 1,5 м. З цієї причини, результат повторних випробувань не можна вважати вірним щодо всього каната. З іншого боку, багаторазове випробування одного каната на киць, можуть привести до необхідності заміни каната в через його укорочення.

Інструментальний контроль за допомогою сучасних дефектоскопів дозволяє точно визначати площу поперечного перерізу каната, а також визначити кількість обривів дротів як на поверхні, так і всередині каната. Так само перевагою дефектоскопії є те, що вона дозволяє отримати об'єктивні дані про стан каната–магнітограми і протоколи. Наявність подібних даних, дають можливість порівнювати результати минулих перевірок та завдяки цьому прогнозувати залишковий ресурс служби каната.

Послуги з дефектоскопії дозволяє не тільки своєчасно проводити заміну зношеного каната, але і продовжити термін його служби в порівнянні з випробуваннями на КІС. При вирішенні питання про термін служби каната, необхідно враховувати не тільки площа поперечного перерізу каната, а й враховувати наявність обірваних проводів. Для цього й існують методи дефектоскопії.

Усі три методи контролю стану канатів доповнюють один одного, забезпечуючи необхідні умови безпеки їх використання за умови дотримання вимог та організації процедур контролю стану. Очевидно, що огляд і дефектоскопія відносяться до неруйнівного методу контролю, а випробування на КІС–до руйнуються.

4. Пристрої для виявлення дефектів

4.1 Вихрострумовий дефектоскоп ВД-113,5

Призначення дефектоскопа: робота в польових умовах. Виявляє поверхневі тріщини шириною більше 2мкм, глибиною більше 0,1 мм і довжиною більше 3 мм у виробах, виконаних з будь-якого матеріалу і сплаву з радіусом позитивної та негативної крутості більше 100мм.

У дефектоскопі використаний віхреполевой перетворювач роторного типу. Завдяки цьому в процесі контролю перетворювача можна нахиляти до 10° і відривати від поверхні на 1мм. Дефектоскоп простий у використанні і не вимагає високої кваліфікації персоналу.

4.2 Магнітопорошковий дефектоскоп ПМД-70

Призначення дефектоскопа: виявлення поверхневих і підповерхневих дефектів виробів з феромагнітною матеріалів з відносною максимальної магнітної проникністю не менше 40. Дефектоскоп дозволяє контролювати різні за формою деталі, зварені шви, внутрішнє поверхневі отвори, шляхом намагнічування окремих керованих ділянок або вироби в цілому циркулярним полем, створеним при допомогою набору намагнічують пристроїв, що живляться імпульсним струмом, а так само постійним струмом. Дефектоскоп забезпечує розмагнічування деталей після контролю. Документування може бути виконано шляхом виготовлення магнітограми малюнка дефектів за допомогою зняття відбитка малюнка на поліетиленову липку стрічку.

4.3 Ультразвуковий дефектоскоп Epoch

Ультразвуковий портативний дефектоскоп загального призначення Epoch призначений для виконання ультразвукового контролю і вимірювання товщини вироби з різних матеріалів, що проводять ультразвук.

Дефектоскоп дозволяє виявляти дефекти, вимірювати координати знаходження дефектів і товщину з видачею інформації на дисплей, вимірювати еквівалентну площу і умовні розміри дефектів.

Epoch–мікропроцесорний ультразвуковий дефектоскоп четвертого покоління з російськомовним меню, кольоровим РК-дисплеєм, з можливістю експлуатації в екстремальних умовах. Припустимо занурення в воду на глибину до 1 м.

4.4 Магнітоіндукціонний дефектоскоп Сильвініт

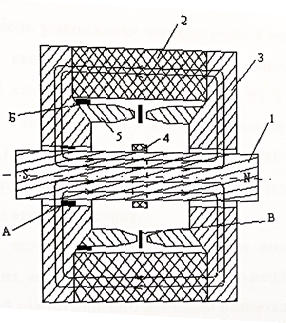

Схема магнітної системи дефектоскопа приведена на малюнку 1:

Малюнок 1–Магнітна система дефектоскопа

Контрольована частина каната 1 намагнічується постійним полем магніту 2. При цьому силові лінії магнітного поля замикаються, проходячи через канат 1 в осьовому напрямку, через магнітопровід 3 і магніт 2. Результуючий магнітний потік залежить від МДС магніту і магнітного опору. Це опір складається з опору повітряного зазору між магнітопроводом 3 і канатом 1 і опору ділянки каната. Якщо в канаті є яка-небудь неоднорідність, наприклад обрив дроту, іржа або знос, то змінюється магнітне опір ділянки каната, і в цій зоні утворюється поле розсіювання. Для визначення цього поля навколо каната між магнітними полюсами встановлюються дві вимірювальні полукатушкі 4. У них силові лінії поля розсіювання при проходженні каната через намагнічену зону індукують електричні сигнали, які після підсилення, надходять на реєструючий прилад або ЕОМ. Швидкість проходження каната лежить в межах від 0,3 до 3,0 м / с. Найбільш оптимальною є швидкість в 1 м / с.

Для визначення місць пошкодження полукатушкі 4 розташовані таким чином, що охоплюють канат майже на 180 ° кожна. Якщо, наприклад, є ушкодження в середині каната, то на обох діаграмах S1 і S2 буде сплеск, якщо ближче до однієї з полукатушек–сплеск проявиться лише на одній діаграмі. Відмінності форм діаграм S1 і S2 дозволяє відрізнити зовнішні і внутрішні обриви дротів.

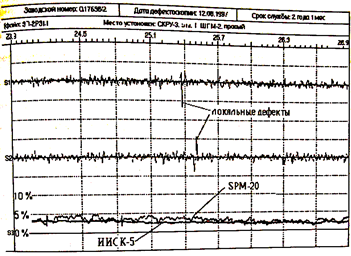

Малюнок 2–Приклад магнітограми

5. Розробка структурної схеми

5.1 Метод, взятий за основу розробки

Магнітний вид контролю відноситься до одного з перших видів неруйнівного контролю, який став використовуватися для діагностики продукції і промислових об'єктів. Його використовують для дефектоскопії (за допомогою магнітних методів можуть бути виявлені гартівні, шліфувальні тріщини, заходи, втомні тріщини і інші поверхневі дефекти з розкриттям кілька мікрометрів), визначення твердості, структуроскопії, визначення марок сталей, вимірювання фізичних параметрів матеріалів (наприклад, магнітної проникності, магнітної сприйнятливості), для вимірювання товщини покриттів, механічної напруги і навіть хімічного аналізу.

В основу магнітних методів дефектоскопії належить вимірювання параметрів магнітних полів і магнітних характеристик феромагнітних матеріалів, здатних істотно змінювати їх під дією зовнішнього (намагнічує) магнітного поля. При цьому вимірювання можуть проводитися як в доданих, так і залишкових полях. Залежно від об'єктів контролю застосовують різні способи намагнічування контрольованих об'єктів. Намагничивают деталі постійним, імпульсним, перемінним або комбінованим магнітним полем в поздовжньому, поперечним або циркулярному напрямку. Вибір напрямку магнітного поля і способу намагнічування залежить від орієнтації дефектів. Магнітне поле повинно бути перпендикулярно напрямку дефекту. Після контролю деталі розмагнічують нагріванням вище точки Кюрі або змінним магнітним полем з амплітудою, рівномірно зменшується від деякої максимальної величини (що дорівнює або дещо більшою амплітуди намагнічує поле) до нуля.

При індукційному методі (метод магнітного НК, заснований на реєстрації магнітних полів об'єкта контролю індукційними перетворювачами) для реєстрації магнітних полів розсіювання, що утворюються при дефектів в намагніченою деталі, використовують котушку, яку рухають уздовж контрольованого об'єкта. Магнітним полем деталі в кату-шке наводиться електрорушійна сила (ЕРС). У місцях розсіювання поля ЕРС змінює електричний сигнал, по якому судять про дефект.

Метод відрізняється підвищеною надійністю, може працювати в сильних магнітних полях.

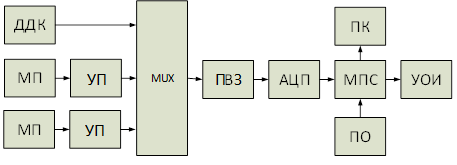

5.2 Опис роботи структурної схеми

Виходячи з викладеного раніше, дана система приблизно буде працювати наступним чином.

Постійний магніт забезпечує постійне магнітне насичення каната. Індукція намагніченого каната змінюється в залежності від діаметра і кількості обриву проводів. Значення індукції фіксується МЧМС, що перетворює індукцію поля в відповідну напругу. Вихідний сигнал перетворювача магнітного поля не значний і становить одиниці мВ. Для подальшого використання, сигнал вимагає посилення. На кристалі МЧМС організований підсилювач, що забезпечує посилення сигналу до одиниць В на виході мікросхеми.

Сигнал з вимірювального елемента через мультиплексор надходить на ПВЗ, далі за допомогою АЦП перетворюється у відповідний код, що передається в мікропроцесорну систему. Мікропроцесор обробляє сигнал і виводить результат на уои і ПК.

Датчик довжини каната необхідний для того, щоб зв'язати виявлені дефекти з координатами каната.

Таким чином структурна схема буде мати вигляд:

Малюнок 3–Структурна схема

МП – Магнітний перетворювач

УП – Узгоджувальний підсилювач

ПВЗ – Пристрій вибірки-зберігання

АЦП – аналого-цифровий перетворювач

МПС – Мікропроцесорна система

ПВІ – Пристрій відображення інформації

ДДК – Датчик довжини каната

ПЗ – спеціальне програмне забезпечення

Малюнок 5–Приклад роботи системи

(анімація: 15 кадрів, 168 кілобайт)

Висновки

В ході виконання дипломної роботи був проведений аналіз існуючих методів виявлення дефектів.

Магістерська робота присвячена актуальній науковій задачі об'єднання основних метопах результатами аналізу було обрано найбільш підходящий для дефектоскопії шахтного каната в умовах його експлуатації. Це магнітний метод. Був також обраний прототип приладу, заснований на цьому методі, який відрізняється своєю точністю і простотою автоматизації.

Виходячи з обраних методу і прототипу, була розроблена структурна схема вимірювальної системи.

Перелік посилань

- Каневский И.Н. Неразрушаемые методы контроля. Учебное пособие – Владивосток: изд-во ДВВГТУ, 2007. – 243 с.

- Клюев В.В. Приборы для неразрушаемого контроля материалов и изделий. Справочник, 2-е изд., переработка и дополнение М.: Машиностроение 1986. – 352 с.

- Курбатов П.А. Аринчин С.А. Численный расчет электромагнитных полей. – М.: Энергоатомиздат, 1984 – 168 с.

- Матвеев А.Н. электричество и магнетизм. Учебное пособие – М.: высшая школа, 1983 – 463 с.

- Белокур И.П. Дефектология и неразрушающий контроль К.: Высшая школа, 1990 – 207 с.

- Яковлев С.Г. Методы и аппаратура магнитного и вихретокового контроля Учебное пособие. – СПБ: изд-во СПБГЭТУ

ЛЭТИ

, 2003–88 с. - Зубчук В.И. Справочник по цифровой схемотехнике К.: Техника 1990 – 448 с.

- Найденко И.С., Белый В.Д. Шахтные многоканатные установки. – М.: Недра, 1979. – 75 с.

- Бабаджанов Л.С. Бабаджанова М.Л. Меры и образцы в области неразрушающего контроля. Научное издание – М.: ФГУП

Стартинформ

, 2007. – 207 с. - Брынский Е.А Электромагнитные поля в электрических машинах. – Л.: Энергия, 1979. – 176 с.

- Лидовский В.И. Теория информации. – М.: Высшая школа, 2002 – 120 с.