Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи

- 3. Дефекты каната

- 4. Устройства для обнаружения дефектов

- 4.1 Вихретоковый дефектоскоп ВД-113,5

- 4.2 Магнитопорошковый дефектоскоп ПМД-70

- 4.3 Ультразвуковой дефектоскоп Epoch

- 4.4 Магнитоиндукционный дефектоскоп «Сильвинит»

- 5. Разработка струкиурной схемы

- 5.1 Метод, взятый за основу разработки

- 5.2 Описание работы структурной схемы

- Выводы

- Список источников

Введение

С учетом специализации края, для Донбасса актуален путь улучшения безопасность в горной промышленности. Один из самых первых критериев безопасности, с которым встречаются рабочие, это безопасность подъёмных установок. В свою очередь безопасность подъемных установок на прямую зависит от состояния используемого стального каната.

Стальные канаты шахтных механизмов по своему назначению работают в очень сложных условиях. Так как повреждения каната несут за собой более тяжкие последствия чем материальные, такие как человеческие жертвы, то требования к надежность таких элементов подъёмных машин и механизмов, как канат, являются очень высокими.

1. Актуальность темы

Неразрушающий метод более выгоден чем взятие образца каната. Он позволяет сэкономить как финансы, так и время контроля, что в свою очередь может стать ключевым фактором в условиях тяжёлых условий работы.

За основу, взят магнитный метод неразрушаемого контроля состояния, усовершенствованный при помощи микропроцессорной системы обработки информации, добавленной в схему прототипа магнитного дефектоскопа. Микропроцессор обеспечит связь между персональным компьютером и устройством отображения информации.

2. Цель и задачи

Целью данной работы является разработка структурной схемы системы для выявления дефектов каната, с учетом современных методов обработки информации при помощи микропроцессорной техники.

3. Дефекты каната

В процессе использования подъёмного каната, он поддаётся повреждениям: уменьшение собственного диаметра, в результате окисления метала и обрывов отдельных проводов. Причинами повреждений могут быть колебания клети в момент разгона и торможения, под действие воздушного потока, во время длительного нахождения клети на одном месте. Дефекты делятся на две группы: явные и скрытые. В зависимости от влияния дефектов на стальной канат дефекты также могут быть малозначительными, значительными, критическими.

Опасность дефекта определяет его форма. Дефекты правильной формы т.е. без острых краёв будут менее опасными, так вокруг таких дефектов не будет концентрироваться напряжение. С дефектами, которые имеют острые концы все на оборот, такие дефекты будут местом концентрации напряжения. Именно такие дефекты увеличиваются в процессе эксплуатации и могут привести к разрушению каната.

Существующие методы неразрушаемого контроля предназначены для выявления дефектов, нарушения целостности материала изделия; контроля геометрических параметров и оценки структуры материалов.

Для подъёмных канатов, которые используются в вертикальных стволах, на подъёмах в наклонных выработках, предусмотрен периодический инструментальный контроль. Если во время проверки будут обнаружены: потеря площади поперечного сечения, что превышает допустимый уровень, или обрывы проводов, количество которых больше, чем допустимое на шаге свивки, необходимо заменить канат на новый. Своевременная замена каната, состояние которого не достигло критического, может повлечь за собой неоправданные затраты, которые стремятся избежать.

В соответствии с правилами, проверяемый канат должен осматриваться на скорости 1 м/с, периодичность осмотра зависит от применения каната и варьируется от одних суток до месяца.

Осмотр каната (визуальный контроль) – самый распространённый и простой в реализации, даёт прямые результаты. Но он имеет значительные недостатки, главный из которых – невозможность дать количественную оценку износу. Гранично-допустимое значение потери площади поперечного сечения – является основным критерием износ стального каната. Другим критерием является обрыв проводов на шаге свивки. Как раз эти критерии осмотр не может определить.

Главная составляющая безопасности канатов – их прочностные испытания на канатно-испытательных станциях (КИС). Отрезки канатов подвергаются проверки на КИС перед началом эксплуатации каната, а потом через каждые 3, 6 или 12 месяцев, в зависимости от области применения.

Разрушаемые испытания отрезков каната на КИС определяет его прочность, т.е. дает прямой результат. Но минусом является то, что результат относится не ко всему канату, а к отдельной его части. Для повторных испытаний отрезают часть каната (обычно с участка, который мало подвержен износу) длиной не меньше 1,5м. По этой причине, результат повторных испытаний нельзя считать верным относительно всего каната. С другой стороны, многоразовое испытания одного каната на кис, могут привести к необходимости замены каната в по причине его укорачивания.

Инструментальный контроль при помощи современных дефектоскопов позволяет точно определять площадь поперечного сечения каната, а также определить количество обрывов проводов как на поверхности, так и внутри каната. Так же преимуществом дефектоскопии является то, что она позволяет получить объективные данные о состоянии каната – магнитограммы и протоколы. Наличие подобных данных, дают возможность сравнивать результаты прошлых проверок и благодаря этому прогнозировать остаточный ресурс службы каната.

Дефектоскопия позволяет не только своевременно производить замену изношенного каната, но и продлить срок его службы в сравнении с испытаниями на КИС. При решении вопроса про срок службы каната, необходимо учитывать не только площадь поперечного сечения каната, но и учитывать наличие оборванных проводов. Для этого и существуют методы дефектоскопии.

Все три метода контроля состояния канатов дополняют друг друга, обеспечивая необходимые условия безопасности их использования при условии соблюдения требований и организации процедур контроля состояния. Очевидно, что осмотр и дефектоскопия относятся к неразрушаемым методам контроля, а испытание на КИС – к разрушаемым.

4. Устройства для обнаружения дефектов

4.1 Вихретоковый дефектоскоп ВД-113,5

Назначение дефектоскопа: работа в полевых условиях. Выявляет поверхностные трещины шириной больше 2мкм, глубиной больше 0,1мм и длиной больше 3мм в изделиях, выполненных из любого материала и сплава с радиусом положительной и отрицательной крутости больше 100мм.

В дефектоскопе использован вихреполевой преобразователь роторного типа. Благодаря этому в процессе контроля вихретоковы преобразователь можно наклонять до 10° и отрывать от поверхности на 1мм. Дефектоскоп простой в использовании и не требует высокой квалификации персонала.

4.2 Магнитопорошковый дефектоскоп ПМД-70

Назначение дефектоскопа: выявление поверхностных и подповерхностных дефектов изделий из феромагнитных материалов с относительной максимальной магнитной проницаемостью не менее 40. Дефектоскоп позволяет контролировать разные по форме детали, сваренные швы, внутреннее поверхностные отверстия, путем намагничивания отдельных управляемых участков или изделия в целом циркулярным полем, созданным при помощи набора намагничивающих устройств, что питаются импульсным током, а так же постоянным током. Дефектоскоп обеспечивает размагничивание деталей после контроля. Документирование может быть выполнено путем изготовления магнитограммы рисунка дефектов при помощи снятия отпечатка рисунка на полиэтиленовую липкую ленту.

4.3 Ультразвуковой дефектоскоп Epoch

Ультразвуковой портативный дефектоскоп общего предназначения Epoch предназначен для выполнения ультразвукового контроля и измерения толщины изделия из разных материалов, что проводят ультразвук.

Дефектоскоп позволяет выявлять дефекты, измерять координаты нахождения дефектов и толщину с выдачей информации на дисплей, измерять эквивалентную площадь и условные размеры дефектов.

Epoch – микропроцессорный ультразвуковой дефектоскоп четвертого поколения с русскоязычным меню, цветным ЖК-дисплеем, с возможностью эксплуатации в экстремальных условиях. Предположим погружение в воду на глубину до 1 м.

4.4 Магнитоиндукционный дефектоскоп Сильвинит

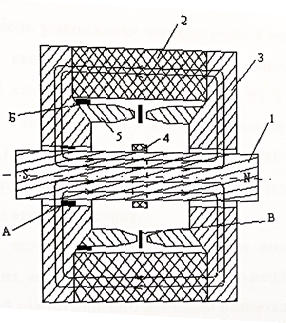

Схема магнитной системы дефектоскопа приведена на рисунке 1

Рисунок 1 – Магнитная система дефектоскопа

Контролируемая часть каната 1 намагничивается постоянным полем магнита 2. При этом силовые линии магнитного поля замыкаются, проходя через канат 1 в осевом направлении, через магнитопровод 3 и магнит 2. Результирующий магнитный поток зависит от МДС магнита и магнитного сопротивления. Это сопротивление складывается из сопротивления воздушного зазора между магнитопроводом 3 и канатом 1 и сопротивления участка каната. Если в канате имеется какая либо неоднородность, например обрыв проволоки, ржавчина или износ, то изменяется магнитное сопротивление участка каната, и в этой зоне образуется поле рассеяния. Для определения этого поля вокруг каната между магнитными полюсами устанавливаются две измерительные полукатушки 4. В них силовые линии поля рассеяния при прохождении каната через намагниченную зону индуцируют электрические сигналы, которые после усиления, поступают на регистрирующий прибор или ЭВМ. Скорость прохождения каната лежит в пределах от 0,3 до 3,0 м/с. Наиболее оптимальной является скорость в 1 м/с.

Для определения мест повреждения полукатушки 4 расположены таким образом, что охватывают канат почти на 180° каждая. Если, например, имеется повреждение в середине каната, то на обеих диаграммах S1 и S2 будет всплеск, если ближе к одной из полукатушек–всплеск проявится только на одной диаграмме. Различия форм диаграмм S1 и S2 позволяет отличить наружные и внутренние обрывы проволок.

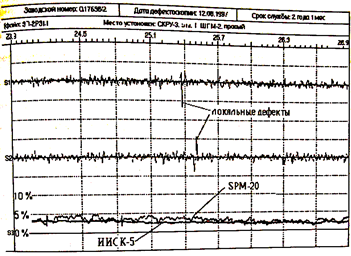

Рисунок 2 – Пример магнитограммы

5. Разработка структурной схемы

5.1 Метод, взятый за основу разработки

Магнитный вид контроля относится к одному из первых видов неразрушающего контроля, который стал использоваться для диагностики продукции и промышленных объектов. Его используют для дефектоскопии (с помощью магнитных методов могут быть выявлены закалочные, шлифовочные трещины,закаты, усталостные трещины и другие поверхностные дефекты с раскрытием несколько микрометров), определения твердости, структуроскопии, определения марок сталей, измерения физических параметров материалов (например, магнитной проницаемости, магнитной восприимчивости), для измерения толщины покрытий, механических напряжений и даже химического анализа.

В основу магнитных методов дефектоскопии положено измерение параметров магнитных полей и магнитных характеристик ферромагнитных материалов, способных существенно изменять их под действием внешнего (намагничивающего) магнитного поля. При этом измерения могут проводиться как в приложенных, так и остаточных полях. В зависимости от объектов контроля применяют различные способы намагничивания контролируемых объектов . Намагничивают детали постоянным, импульсным, переменным или комбинированным магнитным полем в продольном, поперечным или циркулярном направлении. Выбор направления магнитного поля и способа намагничивания зависит от ориентации дефектов. Магнитное поле должно быть перпендикулярно направлению дефекта. После контроля детали размагничивают нагревом выше точки Кюри или переменным магнитным полем с амплитудой, равномерно уменьшающейся от некоторой максимальной величины (равной или несколько большей амплитуды намагничивающего поля) до нуля.

При индукционном методе (метод магнитного НК, основанный на регистрации магнитных полей объекта контроля индукционными преобразователями) для регистрации магнитных полей рассеяния, образующихся около дефектов в намагниченной детали, используют катушку, которую двигают вдоль контролируемого объекта. Магнитным полем детали в кату-шке наводится электродвижущая сила (ЭДС). В местах рассеяния поля ЭДС изменяет электрический сигнал, по которому судят о дефекте.

Метод отличается повышенной надежностью, может работать в сильных магнитных полях.

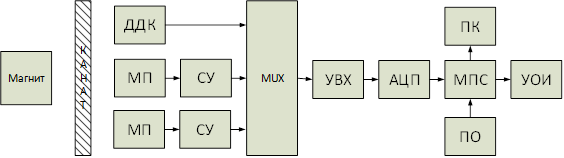

5.2 Описание работы структурной схемы

Исходя из изложенного ранее, данная система приблизительно будет работать следующим образом.

Постоянный магнит обеспечивает постоянное магнитное насыщение каната. Индукция намагниченного каната изменяется в зависимости от диаметра и количества обрыва проводов. Значение индукции фиксируется МЧМС, что преобразовывает индукцию поля в соответствующее напряжение. Выходной сигнал преобразователя магнитного поля не значителен и составляет единицы мВ. Для дальнейшего использования, сигнал требует усиление. На кристалле МЧМС организован усилитель, что обеспечивает усиление сигнала до единиц В на выходе микросхемы.

Сигнал с измерительного элемента через мультиплексор поступает на УВХ, дальше при помощи АЦП преобразуется в соответствующий код, что передаётся в микропроцессорную систему. Микропроцессор обрабатывает сигнал и выводит результат на УОИ и ПК.

Датчик длины каната необходим для того, чтобы связать обнаруженные дефекты с координатами каната.

Таким образом структурная схема будет иметь вид

Рисунок 3 – Структурная схема

МП – Магнитный преобразователь

СУ – Согласующий усилитель

УВХ – Устройство выборки-хранения

АЦП – Аналого-цифровой преобразователь

МПС – Микропроцессорная система

УОИ – Устройство отображения информации

ДДК – Датчик длины каната

ПО – специальное программное обеспечение

Рисунок 5 – Пример работы системы

(анимация: 15 кадров, 168 килобайт)

Выводы

В ходе выполнения дипломной работы был проведен анализ существующих методов обнаружения дефектов.

Магистерская работа посвящена актуальной научной задаче объединения основных метоПо результатам анализа был выбран более подходящий для дефектоскопии шахтного каната в условиях его эксплуатации. Это магнитный метод. Был также выбран прототип прибора, основанный на этом методе, который отличается своей точностью и простотой автоматизации.

Исходя из выбранных метода и прототипа, была разработана структурная схема измерительной системы.

Список источников

- Каневский И.Н. Неразрушаемые методы контроля. Учебное пособие – Владивосток: изд-во ДВВГТУ, 2007. – 243 с.

- Клюев В.В. Приборы для неразрушаемого контроля материалов и изделий. Справочник, 2-е изд., переработка и дополнение М.: Машиностроение 1986. – 352 с.

- Курбатов П.А. Аринчин С.А. Численный расчет электромагнитных полей. – М.: Энергоатомиздат, 1984 – 168 с.

- Матвеев А.Н. электричество и магнетизм. Учебное пособие – М.: высшая школа, 1983 – 463 с.

- Белокур И.П. Дефектология и неразрушающий контроль К.: Высшая школа, 1990 – 207 с.

- Яковлев С.Г. Методы и аппаратура магнитного и вихретокового контроля Учебное пособие. – СПБ: изд-во СПБГЭТУ

ЛЭТИ

, 2003–88 с. - Зубчук В.И. Справочник по цифровой схемотехнике К.: Техника 1990 – 448 с.

- Найденко И.С., Белый В.Д. Шахтные многоканатные установки. – М.: Недра, 1979. – 75 с.

- Бабаджанов Л.С. Бабаджанова М.Л. Меры и образцы в области неразрушающего контроля. Научное издание – М.: ФГУП

Стартинформ

, 2007. – 207 с. - Брынский Е.А Электромагнитные поля в электрических машинах. – Л.: Энергия, 1979. – 176 с.

- Лидовский В.И. Теория информации. – М.: Высшая школа, 2002 – 120 с.