Реферат по теме выпускной работы

Содержание

- Введение

- 1. Процесс рециркуляции ила как объекта управления

- 2. Постановка цели и задачи исследования

- 3. Обзор и анализ известных решений по вопросу систем контроля и управления насосной станции рециркуляции активного ила

- 4. Обоснование принятого направления решения задачи

- Выводы

- Список источников

Введение

Очистные сооружения ила – это сложный комплекс инженерных сооружений, взаимосвязанных технологическим процессом очистки сточных вод. Насосная станция рециркуляции активного ила – представляет собой группу группу насосных агрегатов, выполняющих одну общую поставленную задачу.

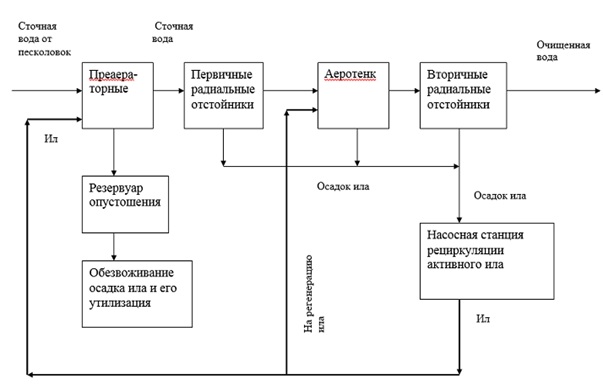

Главное назначение насосной станции рециркуляции активного ила – непрерывная перекачка активного ила из радиальных отстойников в регенераторы аэротенков, где происходит регенерация активных свойств ила, то есть возобновление его окислительной способности. Избыточный ил при этом отбирается и поступает по напорном трубопроводе в преаэраторы и приемные резервуары.

Рисунок 1 – Схема движения осадка при его обработке.

Как и любая другая важная система, она требует экономически обоснованных технических решений на этапах её проектирования и автоматизации.

1. Процесс рециркуляции ила как объекта управления

Большинство очистных сооружений в наше время используют устаревшее оборудование, что сказывается не только на надёжности оборудования и систем, но и на технологических процессах всего предприятия. Исключением не стали и насосные станции рециркуляции активного ила, работающие в штатном режиме, и не имеющие средств регулирования процессов их работы.

Электропривод является энергосиловой основой современного производства и, в свою очередь, среди промышленных электроприводов преобладают электроприводы с асинхронными короткозамкнутыми двигателями, потребляющими до 50% энергии, потребляемой электроприводом. Эти электроприводы, благодаря своей простоте и относительно невысокой стоимости, нашли широкое применение в различных механизмах. Общеизвестны и их недостатки — тяжёлый пуск при прямом подключении к сети, сопровождающийся шести–семикратными кратными токами, и, как следствие, невысокая эксплуатационная надёжность, трудность регулирования скорости. Завышенный уровень потребления электроэнергии является следствием низкого КПД насосных установок и станций в целом. С внедрением в производство автоматической системы управления технологическими процессами качественно меняется форма и характер труда, повышается безопасность, квалификация и уровень знаний рабочих, стирается грань между физическим и умственным трудом.

В подавляющем большинстве случаев, электроприводы указанных механизмов являются нерегулируемыми, что не позволяет обеспечить режим рационального энергопотребления и расхода при изменении технологических потребностей в широких пределах. Выбранные, исходя из максимальной производительности, эти механизмы значительную часть времени работают с меньшей производительностью, что определяется изменением потребности в разные периоды времени. В системах без автоматического управления насосов рециркуляции активного ила полностью отсутствует возможность как-либо воздействовать или регулировать процесс перекачки ила. После внедрения элементов САУ, появляется возможность регулировать производительность насоса, учитывая непостоянную плотность перекачиваемого ила, тем самым следовать заданным параметрам работы и технологическим процессам.

2. Постановка цели и задачи исследования

Цель создания системы управления насосной станцией – повышение эффективности функционирования насосной станции, что позволит продлить срок службы технологического оборудования, повысить надежность и безопасность, а также уменьшить эксплуатационные расходы на процесс перекачки активного ила и понизить энергозатраты. Основные функции, которые должна выполнять система автоматического управления насосной станции:

1) функции управления:

— плавный пуск и остановка насоса;

— автоматическая остановка насосов при нарушении их работы или согласно технологическому процессу перекачки активного ила;

2) автоматический контроль основных технологических параметров насосной станции – подачи, напора.

3) функция защиты:

— защита трубопровода от избыточного давления;

— защита от кавитационных явлений;

— защита от гидроударов.

4) информационные:

— сбор информации с датчиков и передача к управляющему контроллеру;

— сигнализация о неработоспособности системы;

— связь управляющего контроллера с диспетчерским пунктом для получения и передачи данных.

Для реализации выбранных функций, необходимо решить такие задачи:

1) задача проектирования – подобрать необходимые датчики, исполнительные механизмы и контроллер с требуемым классом точности и защиты для эксплуатации в среде с повышенной влажностью;

2) задача для управления – добиться быстродействия и высокой чувствительности системы;

3) информационная задача – обеспечить непрерывную двустороннюю связь объекта с диспетчерским пунктом.

3. Обзор и анализ известных решений по вопросу систем контроля и управления насосной станции рециркуляции активного ила

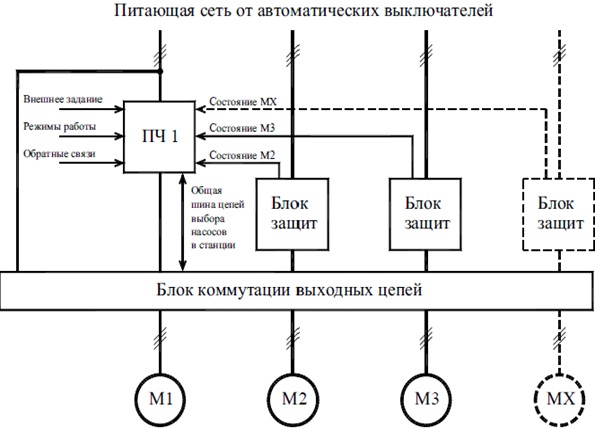

Один из основных способов автоматизации насосных станций, это применение Преобразователя частоты (ПЧ), представлен на рисунке 2.

Рисунок 2 – Функциональная схема системы управления насосной станции с одним преобразователем частоты.

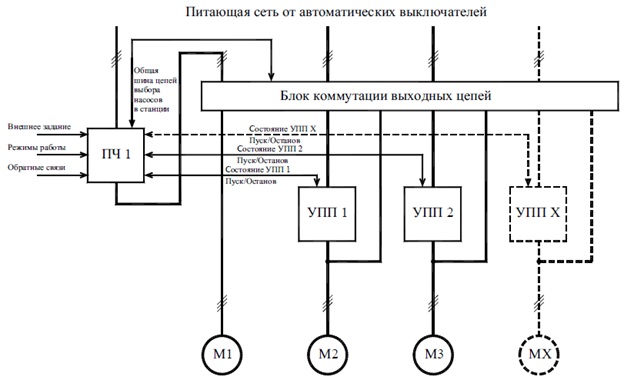

Основное преимущество данной схемы – это простота реализации с наименьшими затратами и возможность работы станции в автоматическом режиме с прямыми пусками на открытую задвижку. Главный недостаток этой системы – это меньшая надёжность по сравнению с другими вариантами, за счёт использования только одного регулирующего элемента. Наиболее популярная и бюджетная конфигурация систем напоминает предыдущую схему с добавлением в неё тиристорных устройств плавного запуска и останова электродвигателей подчинённых насосов. Это обеспечивает их безударный запуск и останов на открытую систему трубопроводов. Функциональная схема этой конфигурации приведена на рисунке 2.1.

Рисунок 2.1 – Функциональная схема системы управления насосной станции с одним преобразователем частоты и устройствами плавного пуска.

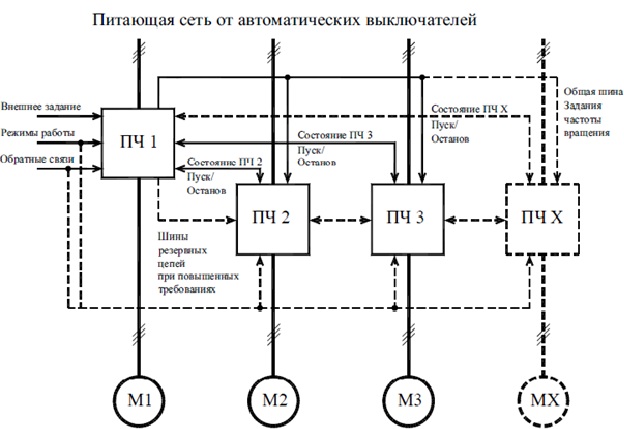

Следует выделить ещё один вариант решения, когда выходные цепи преобразователя частоты могут быть соединены с электродвигателем каждого подчинённого насоса через дополнительные пускатели. Это позволяет осуществлять переключение частотного привода на любой из электродвигателей станции, что обеспечивает бесперебойную работу системы при выходе из строя любого насоса, а также уравнивает во времени их загрузку с увеличением ресурса всей схемы. Среди недостатков этого решения можно отметить рост количества пускорегулирующей аппаратуры. Начиная с мощности электродвигателя более 90 кВт это мало оправдано и ведёт к увеличению затрат в обслуживании и эксплуатации. Поэтому при единичной мощности свыше 110 кВт целесообразна схема конфигурации системы управления станцией, когда на каждый электродвигатель устанавливается свой преобразователь частоты. Функциональная схема такой системы управления насосной станцией приведена на рисунке 2.2.

Рисунок 2.2 – Функциональная схема системы управления насосной станции с подчинёнными преобразователями частоты.

Эффект от одной скорости вращения всех насосов может иметь дополнительно до 10...12 % от общего вклада в энергосбережение. Причина заключается в том, что отсутствуют потери давления в выходном коллекторе из-за различных скоростей потоков перекачиваемой среды от насосов в группе. При этом происходит существенное снижение затрат на обслуживание и эксплуатацию самой системы управления станцией. Можно обеспечить выбор любого насоса в качестве основного без громоздких схем коммутации выходных цепей и в аварийных ситуациях по выходным цепям преобразователя частоты оставить контур регулирования в работе на других насосах. Выбор частот, при которых производится плавный запуск, остановку и регулирование скорости электродвигателей подчинённых насосов производится по зонам максимального КПД насосов, с учётом допустимого количества запусков в час электродвигателей и допустимого изменения давления в системе трубопроводов.

4. Обоснование принятого направления решения задачи

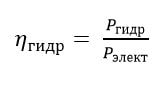

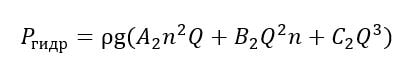

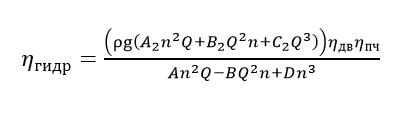

Для меньшего энергопотребления используется метод управления, ориентированный не только на поддержание заданного давления, но и на контроль эффективности работы насосной станции. В качестве критерия эффективности работы насосной станции используется ее гидравлический КПД, который определяется по формуле:

где Pгидр – гидравлическая мощность, развиваемая насосной станцией, т.е. мощность, передаваемая жидкости насосом;

Pэлект – суммарная электрическая мощность, потребляемая приводами регулируемых насосных

агрегатов и приводами насосов, работающих от сети.

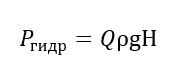

Электрическая мощность является измеряемым параметром, гидравлическая (полезная мощность) определяется формулой:

где Q – подача насосной станции, м3/с;

ρ – плотность жидкости кг/м3 ;

g – ускорение свободного падения, м/с2 ;

H – полный напор насоса, м.

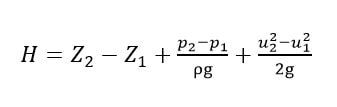

Полный напор насоса:

где Z – высота центра поперечного сечения трубопровода над эталонной плоскостью;

р – манометрическое давление, отнесенное к центру поперечного сечения;

u – средняя осевая скорость, определяемая отношением объемной подачи к площади поперечного сечения трубы.

Поскольку сечение трубопроводов на входе и выходе насосного агрегата одинаковое, динамической составляющей напора пренебрегают.

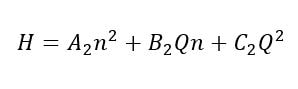

Изменение напора и мощности при регулировании частоты вращения рабочего колеса для центробежных насосных агрегатов описывается уравнениями, приведенными ниже. Напорная характеристика насоса:

где A2, B2, C2 – коэффициенты, определяемые характеристиками насосного агрегата;

n – частота вращения рабочего колеса;

Q – расход, развиваемый насосным агрегатом.

Определяется полезная мощность насосного агрегата, подставив (4) в (2):

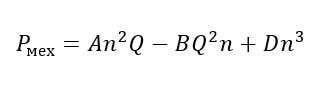

При этом на затрачиваемую насосом механическую мощность при изменении скорости вращения существенное влияние оказывают циркуляционные и механические потери в насосе. В общем виде уравнение механической мощности:

где A, B, D – коэффициенты, определяемые характеристиками насосного агрегата.

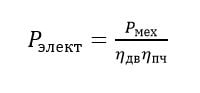

Для регулируемого насоса потребляемая энергия будет определяться формулой:

где ηдв, ηпч – КПД электродвигателя и преобразователя частоты.

Подставив уравнения (5) – (7) в (1), получаем аналитическую зависимость изменения КПД насоса от частоты вращения:

Для исключения неэффективной работы регулируемых насосных агрегатов предлагается определять мгновенную эффективность каждого из них, а затем включать дополнительный насосный агрегат в случае снижения эффективности ниже заданного порога. Мгновенная эффективность оценивается, исходя из мощности, потребляемой каждым из насосов, а также из его развиваемых напора и расхода. При этом расход оценивается, исходя из паспортной напорной характеристики насоса и текущей частоты вращения его рабочего колеса.

Выводы

В качестве объекта управления рассмотрена насосная станция рециркуляции активного ила. Были перечислены её особенности и некоторые характеристики.

Насосная станция рециркуляции активного ила была рассмотрена, как объект регулирования. Рассмотрено использование частотного преобразователя с целью снизить затраты на электроэнергию. Также были рассмотрены различны схемы регулирования и определены их преимущества и недостатки. По вышеуказанной информации были выдвинуты цели и задачи автоматизации разработки, а также был определены требования пользователя к системе управления. Был пояснён выбор направления решения автоматизации.

Список источников

- Сайт Оборудования для автоматизации компании «ОВЕН» [Электронный ресурс]. / – Режим доступа: http://www.owen.ru/.

- Тимошенко Г.М. Научные основы проектирования и эксплуатации насосных установок в переходных режимах. / Тимошенко Г.М. – Киев; Донецк: Вища шк. Головное изд-во, 1986.–127 с.

- Башарин А.В. Управление электроприводами: Учебное пособие для вузов. / Башарин А.В., Новиков В.А., Соколовский Г.Г. – Л.: Энергоиздат. Ленинградское отделение, 1982.–392 с.

- Денисенко В. В. ПИД–регуляторы вопросы реализации часть 2 / Денисенко В. В. – М.: СТА 2008. № 1. с 86-99

- Густав Олсон, Джангуидо Пиани Цифровые системы автоматизации и управления. Санкт–Петербург, 2001.- 557 с.

- Зайцев Г.Ф. Теория автоматического управления и регулирования. / Зайцев Г.Ф. – Киев: Вища школа, 1988 – 431 с.

- Лукас В. А. Теория автоматического управления. / Лукас В. А. – М.: Недра, 1990. – 416 с.

- Дорф Р., Бишоп Р. Современные системы управления. / Р. Дорф, Р. Бишоп – М.: Лаборатория Базовых знаний.– 2002 – 832 с.

- Гаврилов П.Д. Автоматизация производственных процессов. Учебник для вузов. / Гаврилов П.Д., Гимельштейн Л.Я., Медведев А.Е. – М.: Недра, 1985. – 215 с.

- Перельмутер В.М. Пакеты расширения MATLAB. Control System Toolbox & Robust Control Toolbox / Перельмутер В.М. – М.: СОЛОН-ПРЕСС, 2008. – 224 с.