Реферат за темою випускної роботи

Зміст

1. Вступ

Сучасна підйомна установка - одне з найважливіших споруд шахтного комплексу. Це складний електромеханічний механізм, що складається з окремих елементів, що виконують різні функції. від нормальної роботи цієї установки залежить безперебійна і продуктивна робота всієї шахти, тому, що підйомна установка - основний сполучний елемент між поверхневою і підземною частиною шахти. У разі виходу підйому з ладу зупиняється робота всього підприємства.

Один з факторів, що впливає на роботу установки - тепловий баланс підшипникових вузлів.

На більшості шахт температура підшипникових вузлів не контролюється, або контролюється апаратурою, виконаної на застарілій елементній базі і не відповідає сучасному рівню і нормам. Це призводить до збільшення кількості простоїв установки і до додаткових збитків. Тому розробка апаратури контролю підшипникових вузлів шахтної підйомної установки, яка буде зменшувати кількість простоїв установки, актуальна.

2. Мета работи

Таким чином, метою роботи є підвищення ефективності роботи шахтної підйомної установки шляхом вдосконалення апаратури контролю температура підшипникових вузлів.

3. Об'єкт автоматизації та його особливості

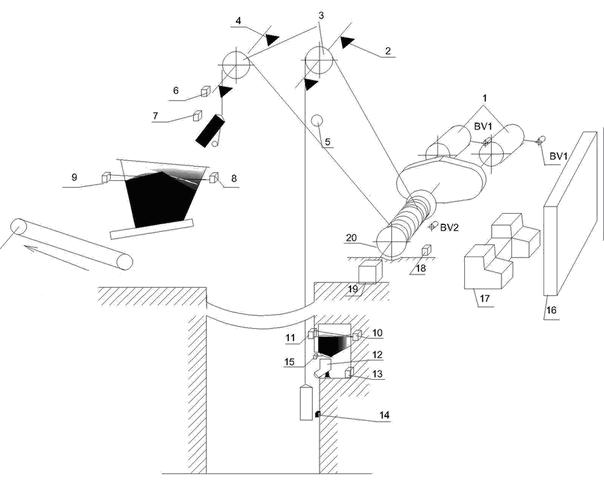

Головний скіпової підйом - основна сполучна ланка між підземною частиною шахти і її поверхнею. Він призначений для спускапод'ема обладнання, матеріалів, корисних копалин і породи. Згідно малюнка 1, швидкість руху посудини контролюється тахогенератором BV1 і BV2. Тахогенератор BV1 отримує обертання від підйомних двигунів 1, а BV2 - від ретардірующего пристрою. від тахогенераторів е.р.с. надходить на відповідні реле обмеження швидкості К1 або К2.

За допомогою магнитоупругих індуктивних датчиків 2 і 4, які встановлені під корпусами підшипників копрових шківів 3, здійснюється контроль зависання скіпа в стовбурі.

Рисунок 1 – Технологічна схема автоматизованої скіпової підйомної установки

Захист від перепідйому скіпа здійснюється безконтактними індуктивними датчиками 5 і 6 на копрі та кінцевими вимикачами на пульті управління 17 в блоці покажчика глибини.

Підхід скіпа до місця розвантаження на копрі та місця завантаження в стовбурі контролюється вибухобезпечними магнітними вимикачами 7 (Розвантаження) і 14 (завантаження).

Рівень нижнього і верхнього бункерів контролюється копальневими вибуху-захисними гамма-реле. Потік гамма-квантів від джерел 8 (Верхній бункер) і 10 (нижній бункер) проходить через контрольовану середу і реєструється датчиками 9 і 11.

При дозуванні скіпа за допомогою ваги доза вугілля зважується силовимірювальне датчиком 12 (Магнітопружний або тензометричним), сигнал з яких приймається електронним блоком 13. 15 - виконавчий механізм завантажувального пристрою, 16 - схема управління підйомної машиною, 20 - датчики контролю температури підшипників.

Режими роботи скіпової підйомної установки

На головному скиповом підйомі передбачена можливість здійснення двох режимів роботи: з повною швидкістю і зниженою.

Режим роботи з повною швидкістю здійснюється при спуску-підйомі обладнання, видачі вантажу з горизонтів.

Режим роботи зі зниженою швидкістю здійснюється при ревізії стовбура, спуску вибухонебезпечних речовин та інших допоміжних операцій.

Спосіб управління установкою - автоматичний. При такому способі цикл підйому здійснюється за заданою тахограми без втручання людини. Пульт дистанційного керування розташований на приймальному ділянці в надшахтній будівлі.

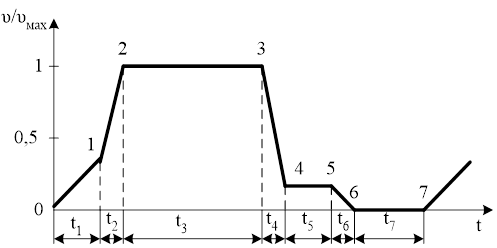

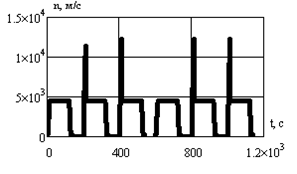

На малюнку 2 наведена тахограмма руху скіпів підйомної установки. Тахограма шестіперіодная з прямолінійним зміною швидкості в невстановлені періоди.

Рисунок 2 – Тахограми руху скіпів підйомної установки

У період дотягування судини до місця розвантаження потрібно рухове зусилля на ободі барабана протягом всього періоду. При спуску діаграма має значення рухомих зусиль нижче нуля.

Згідно малюнку 2 на ділянці 0-1 здійснюється рух підйомної посудини в розвантажувальних кривих.

На ділянці 1-2 машина рухається з прискоренням після виходу скіпа з розвантажувальних крівих.под'емного судини в розвантажувальних кривих.

На ділянці 2-3 підйомні посудини рухаються з максимальною швидкістю. Ділянка 4-5 відповідає руху скіпа в розвантажувальних кривих. На ділянці 5-6 відбувається процес кінцевого зупинки. Ділянка 6-7 відповідає паузі між двома періодами підйому.

На малюнку 3: t0 - період прискорення при переміщенні скіпа в кривих, t1 - період нормального прискорення після виходу скіпа з кривих, t2 - період руху з максимальною швидкістю, t3 - період нормального уповільнення, tп - період руху скіпа зі швидкістю дотягування, tс - час стопорения машини.

Мета проектування - підвищення ефективності роботи шахтної підйомної установки шляхом розробки блоку автоматичного захисту підшипників від перегріву.

Вимоги до системи автоматизації підйомної установки:

- контроль роботи вантажно-розвантажувальних пристроїв станом технологічного обладнання установки;

- забезпечення програмного виконання тахограми незалежно від зміни навантаження в заданих межах;

- забезпечення безпеки роботи установки і сигналізації про режими роботи, і причини відхилення від заданого режиму;

- наявність захистів і блокувань для контролю несправностей окремих елементів обладнання;

- наявність зв'язку з оператором і можливість завдання уставок і здійснення візуального контролю за роботою;

- контроль температури підшипникових вузлів на установці.

Задачі, які вирішуються:

- розробити нову апаратуру контролю температури підшипників;

- розширити функції нової апаратури в порівнянні зі старою.

Технічні вимоги до апаратури контролю температури:

- контрольована температура - 70 ° С;

- допустиме відхилення температури спрацьовування від контрольованої - 5 ° С;

- інерційність - не більше 20 с; кількість контрольованих вузлів - не менше 6; номінальний опір при 0 ° C = 100 Ом;

- межі перетворення - 0 до 90 ° С

Перевантаження в системі і несправність підшипникового вузла можуть привести до зупинки підйому на значний проміжок часу, що в свою чергу призведе до зупинки роботи всієї шахти і додаткових збитків.

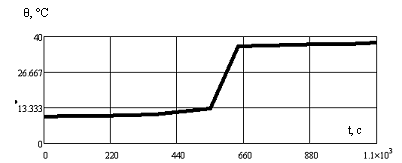

Для оцінки динамічних властивостей об'єкта контролю розроблена математична модель нагріву підшипників на основі рівняння теплового балансу. Основними параметрами рівнянь моделі є коефіцієнт охолодження і маса підшипника, конструкція, теплоємність, коефіцієнт тертя.

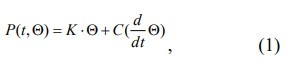

Температура підшипника в сталому режимі залежить від навантаження, частоти обертання і характеристик теплопровідності машини. Диференціальне рівняння, що описує зміну температури підшипника в функції часу має вигляд:

де К - коефіцієнт охолодження, Вт / ° С; θ - температура нагріву підшипника, ° С; С - теплоємність підшипника, (Вт * год / кг * град); t - час моделювання, с.

Запис диференціального рівняння в формі Коші має вигляд:

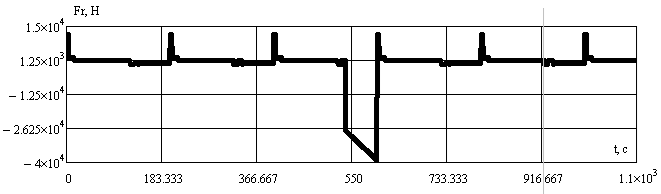

де P (t) - зміна потужності тертя в підшипнику в функції часу. При нормальному режимі процес нагріву підшипника інерційний і не зазнає різких температурних змін, що видно по рис.1. Графік зміни моменту тертя (рис.1) визначається виразом:

де η - коефіцієнт тертя; Fd (t) - зміна діаметральної навантаження на підшипнику в функції часу, Н; d - діаметр підшипника, м.

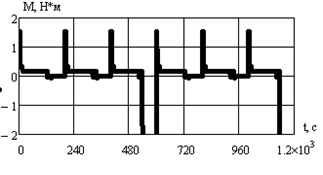

Розробимо модель процесу нагрівання підшипників підйомної установки на основі використання фізичних законів, які описують поведінки і стан об'єкта. Тепловий баланс в підшипнику встановлюється по моменту тертя М (Н * м), потужності тертя ΔРтр (Вт), яка залежить від сили тертя, обумовлюючи нагрів всього підшипника, і теплоти, яка виділилася при цьому, W (Дж), тому що виникнення значного перепаду температур є наслідком посилення тертя в підшипнику.

Потужність тертя залежить від навантаження на підшипник, а саме від частоти обертання підшипника і радіального навантаження. Також на тепловий баланс підшипника значний вплив має його конструкція, а саме його діаметр, висота і ширина корпуса, які складають зовнішню охолоджуючу поверхню, через яку здійснюється теплообмін між підшипником і зовнішнім середовищем. Не можна не враховувати теплоємність матеріалу, з якого виготовлений підшипник. Теплоємність залежить від виду стали підшипника і його маси. розглядається стандартний підшипник для скіпової підйомної установки 2Ц-5 * 2,4 типу 3003752. В результаті моделювання перегріву підшипникового вузла були отримані наступні залежності (Рис. 3-5).

Рисунок 3 – Графік залежності моменту тертя в підшипнику від часу роботи підйомної установки

Рисунок 4 – Графік залежності швидкості обертання підшипника від часу роботи підйому

Рисунок 5 – Графік залежності радіальної навантаження на підшипник від часу роботи підйому

У разі, якщо мастила недостатньо, температура різко зростає, що видно на малюнку 6.

Згідно з результатами математичного моделювання процесу нагріву підшипника скіпової підйомної установки, можна зробити наступні висновки. При нормальній роботі підйомної установки (без перевантаження і при справному підшипнику) температура підшипника коливається в межах 35- 40 ° С, що відповідає ПБ при роботі підйому. Однак, перевантаження в системі і непоправність в підшипнику (механічні пошкодження, забруднення мастила, тощо) викликають підвищення температури підшипника і неможливість подальшого його використання, поки температура знову НЕ встановиться в межах норми.

Рисунок 6 – Графік процесу нагріву в функції часу

Таким чином, отримані результати показують необхідність контролю температури підшипників підйомної установки, так як, коли підшипник остаточно вийде з ладу, робота підйому зупиниться на великий відрізок часу, а це призведе до припинення роботи всієї шахти і до додаткових збитків (збільшення простоїв, витрати, на заміну старого підшипника на новий). Контроль температури підшипників дозволить уникнути заміни підшипників, тобто скоротити час простоїв і зменшити витрати.

Розроблена модель дозволяє оцінювати швидкість зміни температури підшипника і визначати уставки для прогнозу перегріву. Аналіз літературних джерел [1] показує, що для автоматизації скіпової підйомної установки найбільш придатною є система ЗДКР.

До переваг можна віднести: універсальність системи - постійний моніторинг ситуації і забезпечення умов для своєчасного проведення попереджувальних заходів щодо забезпечення безпечної роботи (реєстрація, зберігання, автоматизоване відтворення історичної інформації про роботу установки за необхідний часовий інтервал).

До недоліків слід віднести високу вартість комплектуючих системи.

Метою цієї роботи є модернізація та впровадження розробляється блоку автоматичного контролю температури підшипникового вузла скіпової підйомної установки в дану апаратуру. Структурна схема розроблювального пристрою показана на малюнку 7. Робота структурної схеми полягає в наступному. Сигнали від датчиків температури ТД 1..6 подаються на бруківку схему, проходять крізь операційний підсилювач, блок узгодження і надходять на вхід мікроконтролера. Якщо температура перевищить 70 ° С - мікроконтролер видасть команду на зупинку підйомної установки. При цьому включаються звукова сигналізація і пристрій індикації. У разі поступового наростання температури і перевищення порога в 60 ° С мікроконтролер видасть попереджувальний сигнал оператору ЕОМ і включить пристрій відповідної індикації.

Рисунок 7 – Структурна схема пристрою контролю теплового режиму (анімація: 3 кадра, затримка 150 мс, 35.5 кілобайт)

Наведена структурна схема складається з наступних блоків: ТД1..ТД6-температурні датчики; ОУ-операційний підсилювач; БУС-блок узгодження; МК-мікроконтролер; БП-блок живлення; УІ-пристрій індикації; З-світлодіоди; БУВ-блок узгодження вихідних сигналів.

Висновки

В результаті виконаної роботи підвищений рівень автоматизації і надійності скіпової підйомної установки.

До переваг розробки слід віднести:

- можливість контролю градієнта температури підшипникових вузлів установки;

- можливість налаштування порогу спрацьовування апаратури контролю;

- застосування сучасної елементної бази;

- невисокі витрати на установку і обслуговування пристрою.

Даний блок, що є складовою частиною великої системи може використовуватися як окремо, так і в складі апаратури управління скіпової підйомною установкою.

На момент написання даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2019 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Бежок В. Р., Дворников В. И., Манец И. Г., Пристром В. А. Шахтный подъем: Научно–производственное издание / В. Р. Бежок и другие. Шахтный подъем: Научно–производственное издание. – Донецк:ООО «Юго–Восток,Лтд», 2007. – 624 с.

- Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов в АСУП в горной промышленности: учебник для техникумов. / В. А. Батицкий и другие. Автоматизация производственных процессов в АСУП в горной промышленности: учебник для техникумов – М.:Недра,1981.– 320 с.

- Дворников В. И., Къерцелин Е. Р., Трибухин В. А., Савенко Э. С. Динамические жесткости канатов шахтных подъемных установок / В. И. Дворников, Е. Р. Къерцелин, В. А. Трибухин, Э. С. Савенко // Стальные канаты. – Одесса, 2003. – Вып. 3.

- Шахтный подъем: Научно–производственное издание / В. Р. Бежок, В. И. Дворников, И. Г. Манец, В. А. Пристром; общ. ред. Б. А. Грядущий, В. А. Корсун. – Донецк : ООО «Юго-Восток Лтд», 2007. – 624 с.

- Степанов А. Г. Динамика шахтных подъёмных установок / Анатолий Григорьевич Степанов. – Пермь : УрО РАН, 1994. – 263 с.

- Степанов А. Г. Динамика машин / А. Г. Степанов. – Екатеринбург: Российская академия наук, 1999. – 392 с.

- Степанов А. Г., Корняков М. В. Динамика машин : монография. 2–е изд., испр. и доп. / А. Г. Степанов, М. В. Корняков. – Иркутск : Изд-во ИрГТУ, 2014. – 412 с.

- Степанов А. Г. Динамические процессы при скольжении канатов по футеровке барабана многоканатной подъемной установки / А. Г. Степанов // Горное оборудование и электромеханика. № 6, 2010. – C. 24-35.

- Колосов Л. В., Потураев В. Н., Червоненко А. Г., Безпалько В. В., Завозин Л. Ф. Вертикальный транспорт на горных предприятиях / Л. В. Колосов, В. Н. Потураев , А. Г. Червоненко, В. В. Безпалько, Л. Ф. Завозин. – М.: Недра, 1975. – 350с.