Реферат за темою випускної роботи

Зміст

1. Вступ

Важливим завданням технічного процесу на металургійних заводах є широке впровадження високопродуктивних комплексів, оснащених сучасним електрообладнанням. Їх впровадження забезпечує значне підвищення продуктивності роботи підприємства. Висока ефективність металу залежить від надійності роботи металургійних печей, яка є основним в процесі продуктивності металу.

У чорній металургії на перший план висуваються фактори, що забезпечують підвищення ефективності виробництва, подальше поліпшення якості та розширення сортаменту металопродукції. Один з основних шляхів вирішення цих завдань – автоматизація технологічних процесів у чорній металургії. Широке впровадження автоматизації технологічних процесів у чорній металургії диктується умовами металургійного виробництва та зростанням потреби у високоякісній металопродукції.

Зі збільшенням потужності агрегатів і підвищення вимог до якості металопродукції виявилася необхідність переходу від локальних засобів автоматичного регулювання окремих параметрів до многосвязанная автоматичного регулювання та керування роботою всього агрегату.

2. Мета работи

Тому мета роботи – удосконалення системи автоматизації управління робочими режимами металургійної печі, шляхом впровадження нових технічних рішень в існуючу апаратуру управління.

Серед технологічних агрегатів чорної металургії важливу роль грають прокатні стани, що випускають кінцеву продукцію металургійного виробництва. Якість продукції та продуктивність станів багато в чому визначаються роботою нагрівальних печей, причому в більшості випадків помилки, що виникають при нагріванні металу, вже не можуть бути виправлені. І, проявляючись на наступних переділах, ці помилки призводять до зниження виходу придатної продукції.

В умовах нагріву заготовок зі змінними геометричними і теплотехнічними параметрами, а також при змінному темпі видачі заготовок з печей, отримання необхідної якості нагріву заготовок можливо лише при автоматичному управлінні роботою ділянки нагрівальних печей. Інститути, які раніше системи управління нагрівальними печами забезпечували лише стабілізацію декількох окремих параметрів теплового режиму роботи печей, таких як температура в зонах нагріву, співвідношення витрат палива і повітря і тиску в робочому просторі печі. У цих системах завдання локальним регуляторам вказаних параметрів встановлювалися вручну зварником печі, виходячи з його досвіду, що часом в умовах напруженої роботи стану призводило до суб'єктивних помилок. При цьому виникали недогрев заготовок, перевитрата палива, значне окалинообразования і т.п.

Будучи початковою ланкою технологічної лінії прокатного виробництва, нагрівальні печі в своїй роботі тісно пов'язані з ритмом роботи прокатного обладнання, і на ряду з цим зберігають особливості, властиві всім теплотехнічних агрегатів. Основний час печі працюють в перехідних режимах, викликаних зміною сортаменту, марки нагріваються заготовок і темпу їх видачі, і зварювальник, навіть володіє великим досвідом роботи, не в змозі забезпечити прийнятне (не кажучи вже про оптимальний) управління. Крім того, слід врахувати, що стан обслуговують кілька печей і необхідно забезпечити ідентичний нагрів заготовок в окремих печах і узгодити їх роботу між собою.

3. Об'єкт автоматизації та його особливості

Методичні печі призначені для нагріву металу перед прокаткою і відносяться до печей безперервної дії. За час нагрівання заготовки поступово переміщуються через всю піч від входу до виходу.

Методична піч складається з робочого простору, де відбувається спалювання палива і нагрівання металу, і ряду систем: опалення, транспортування заготовок, охолодження елементів печі, управління тепловим режимом і ін.

Методичні печі можуть відрізнятися числом опалювальних зон, формою робочого простору, способами переміщення металу, підведення палива і повітря, спалювання палива, а також за розмірами і продуктивності, по увазі, що нагрівається метала, по типу обслуговуваних станів та інших ознак.

Зменшення окислення і зневуглецювання поверхні заготовок з

якісних сталей досягають при двустадийному нагріванні. При цьому

використовують зазвичай кілька методичних печей. В одній з них метал

повільно нагрівають до 850–900 ° C. Після цього заготовки подають в інші

печі, де відбувається їх швидкий

нагрів до кінцевої температури.

Якісний нагрів металу характеризується наступними показниками:

- Температура поверхні заготовки θп, усереднена по її довжині, на виході з печі відповідає заданому значенню з точністю ±10–15 К.

- Заготовки прогріті в достатній мірі, так що перепади температур по товщині заготовок Δθ не перевищують допустимих значень Δθдоп. Величина Δθдоп становить 20–40 К, а в місцях зіткнення заготовок з подовими трубами дорівнює 50–70 К.

- Перепади температури по довжині заготовок відповідає прийнятій технології прокатки.

- Швидкість нагріву металу від вихідного стану до 500–700 ° C не перевищує максимального допустимого значення.

У методичної печі, крім температури, можна вимірювати витрату газу і повітря, надмірність тиску газу, теплоту згоряння опалювального газу.

Управління тепловим режимом в методичної печі неможливо без дослідження теплових процесів, що відбуваються в даному об'єкті управління.

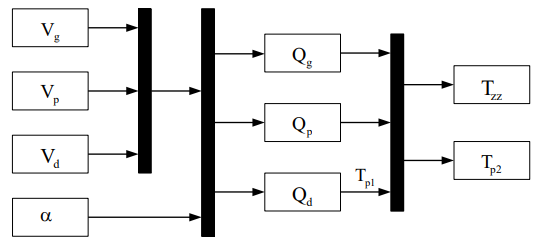

Теплові баланси по слябів і по газу будуються на підставі структурної схеми який представлений на рисунок 1, де прийняті наступні позначення: Qg – теплота, що виділилася при згоранні палива (газу), кДж / м3; Qp - теплота, що вноситься зовнішнім підігрітим повітрям, кДж / м3; Qd – кількість тепла, що йде з димовими газами, кДж / м3; Qv – кількість тепла, що йде в атмосферу, кДж / м3; Qz – кількість тепла, яке засвоюється матеріалом сляба, кДж / м3; Td1 – температура димових газів в рекуператора, ° C; Td2 – температура димових газів після рекуператора, ° C; Tp1 – температура повітря в рекуператорі, ° C; Tp2 – температура повітря після рекуператора, ° C; Tzz – температура в зварювальної зоні методичної печі, ° C, R – рекуператор.

Рисунок 1 – Структурна схема нагріву заготовки в зварювальної зоні методичної печі (анімація: 3 кадра, затримка 100 мс, 23.9 кілобайт)

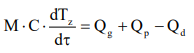

На основі методів декомпозиції та подальшого агрегатування складемо структуру математичної моделі нагріву заготовки в зварювальної зоні методичної печі (рисунок 2). Об'ємна витрата природного газу Vg з урахуванням його поточних компонентів VH2, VCO, VCH4, VC2H4, VCO2, VO2, VN2, VH2O і об'ємна витрата повітря Vp відповідно VN2, VO2, коефіцієнт надлишку повітря α з урахуванням температури підігріву повітря Tp2 утворюють димові гази при згоранні одиниці палива відповідного складу Vd: VCO2, VO2, VN2, VH20.

Як вхідні частин матеріального балансу виступають теплота згоряння палива Qg, а також фізичне тепло, внесене підігрітим повітрям Qp. До складу витратних частин включають: втрати тепла з газами з продуктами згоряння Qd, і тепло, яке поглинається матеріалом сляба [1].

Рисунок 2 – Структура моделі нагріву заготовки в зварювальної зоні методичної печі

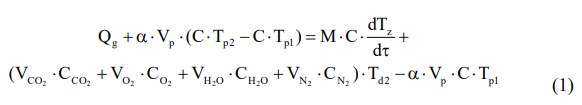

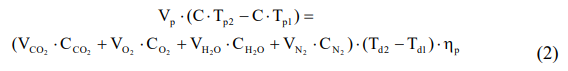

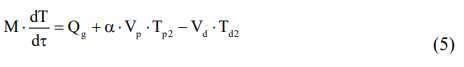

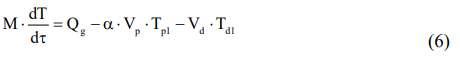

Рівняння теплового балансу, яке характеризує процеси в зварювальної зоні методичної печі має вигляд:

або

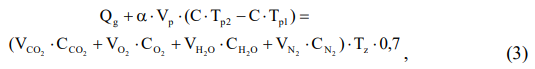

Рівняння теплового балансу рекуператора описується рівнянням:

Рівняння теплового балансу при згорянні природного газу без урахування втрат тепла на засвоєння слябів, має вигляд:

де Qg – теплота, що виділилася при згоранні палива, кДж / м3; Qp – теплота, що вноситься зовнішнім повітрям, кДж / м3; Qd – кількості тепла, що йде з димовими газами, кДж / м3; М – маса заготовки, кг; С – теплоємність обмурівки воздухоподогревателя, кДж / (кг. ° C) Tz – температура заготовки, ° C. V – об'ємна витрата речовини відносного для кожного компонента, м3 / м3; Η p - втрати повітря, Η p = 0,95 – 0,99.

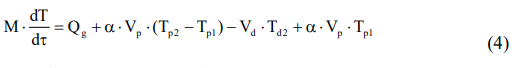

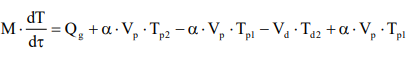

Таким чином рівняння теплового балансу, яке описує процес нагріву металу в зварювальної зоні методичної печі, має вигляд:

Перетворимо рівняння (2):

або

З огляду на рівняння (2), рівняння (4) набуде вигляду:

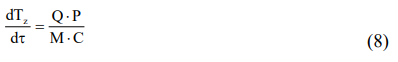

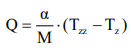

Основою для отримання рівняння, яке характеризує нагрів заготовки в зварювальної зоні методичної печі, є:

де Q – питомий тепловий потік, Вт/м2; P – поверхня, яка обігрівається, м2; M – маса, кг; C – питома теплоємність тіла, кДж/м3°C.

Ліва частина виразу характеризує прихід теплової енергії по умовами зовнішнього теплообміну, а права - засвоєну її кількість за умовами внутрішнього.

Тепловий баланс по слябів в методичній печі має вигляд:

Співвідношення M/P – масова навантаження тіла, що нагрівається. Для пластини:

де kn = 1 – коефіцієнт масового навантаження

Щільність теплового потоку при зовнішньому конвективном теплообміні:

де α – коефіцієнт теплопередачі до поверхні металу, Вт/м2*с.

Модифікація рівняння теплового балансу в зварювальної зоні методичної печі дозволить в подальшому отримати передавальні функції складових об'єкта. Аналіз теплових законів дозволить дослідити температурний режим методичної печі, а, отже, і якість нагріву злитків.

Висновки

Досліджено систему автоматичного управління температурними режимами в методичної печі. В результаті критичного аналізу, встановлено, що застосовувана система автоматичного управління роботою зон нагріву методичної печі не виконує функції ефективного управління, що призводить до зниження якості нагріву слябів, а також до перевитрати палива.

При розгляді процесу нагріву заготовки металу в методичної печі встановлено, що підтримку заданого температурного режиму впливає на рівномірність прогріву заготовки металу.

Проведено моделювання процесу нагріву металу в методичній печі. Виконано аналіз і дослідження температурних режимів при різних технологічних параметрах процесу нагріву слябів.

Подальша реалізація системи управління на базі мікроконтролера дозволяє підвищити рівень автоматизації даного об'єкта, поліпшити якість нагріву заготовки, зменшити витрату палива на термічну обробку сляба.

На момент написання даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2019 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Буглак, Л. И. Автоматизация методических печей. / Л.И. Буглак – М.,

Металлургия

, 1981.- 196 с. - Каганов, В. Ю. Автоматизация управления металлургическими проессами. / В. Ю. Каганов, О. М. Блинов, М. М. Беленький – М.,

Металлургия

, 1974.- 416 с. - Блинов, О. М. Основы металлургической теплотехники. / О. М. Блинов, Ю. Д. Глебов, И. А. Прибытков – М.,

Металлургия

, 1973.– 280 с. - Каганов, В. Ю. Автоматизация металлургических печей / В. Ю. Каганов, О. М. Блинов, Г. М. Глинков, – М.,

Металлургия

, 1975.– 376 с., ил. - Солодовников В. В. и др. Основы теории и элементы систем автоматического регулирования [Текст] / В. В. Солодовников. – М.: Машиностроение, 1985. – 534 с.

- Шагов Н. И. Теплотехника и автоматизация металлургических печей [Текст] / Н. И. Шагов.— Магнитогорск: Металлургиздат., 1969. — 527 с.

- Иванцов Г. П. Нагрев металла [Текст] / Г. П. Иванцов. — Свердловск: Металлургиздат., 1985. — 215 с.

- Самарский А. А., Введение в теорию разностных схем [Текст]/ А. А. Самарский. — М.: Наука., 1971. — 552 с.

- Скворцов А. А. Влияние внешних воздействий на процесс формирования слитков и заготовок [Текст] / А. А. Скворцов. — М.: Металлургиздат., 1991. — 454 с.

- Кривандин В. А. Теплотехника металлургического производства [Текст] / В. А. Кривандин. – М.: МИСИС, 2002. – 736 с.