Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Краткая характеристика оборудования вентиляторных установок главного проветривания угольных шахт

- 4. Разработка и описание работы структурной схемы устройства

- 5. Выбор измерительного преобразователя

- Выводы

- Список источников

Введение

Теория и практика диагностики должны развиваться на основе принципов безразборности, при эффективном использовании универсальных методов и средств диагностики. В этом направлении большие возможности открывают методы виброакустической диагностики, основанной на широком использовании информации, полученной в колебательных процессах, которые сопровождают функционирование машин и механизмов.

Виброакустическая диагностика, которая является одним из разделов технической диагностики, обладает рядом особенностей, которые отделяют ее в отдельную отрасль знаний. Главной отличительной особенностью акустической диагностики является использование в качестве источника информации не статических параметров, характеризующих состояние механизма (температуры, давления, состава масла или мазута и др.), а динамических, вызывающих появление распространения акустических волн как в самом механизме, так и в окружающей среде. Форма диагностической информации, содержащейся в колебательном процессе независимо от природы его возникновения и средства регистрации, многообразна. Широкий частотный и динамический диапазоны, малая инерционность, большая скорость распространения обусловливают быструю реакцию акустического сигнала на изменение состояния объекта, что является незаменимым качеством в аварийных ситуациях, когда определяющим фактором является скорость постановки диагноза и принятия решения.

Оснащение машинных агрегатов автоматизированными системами диагностики на базе ЭВМ, позволяющие в реальном масштабе времени ставить диагноз на основе анализа не только спектральных характеристик колебательных процессов, но и тонкой структуры акустического сигнала.

Тенденция к специализации методов и средств диагностирования отдельных узлов и элементов механизма и осложнения алгоритмов формирования диагностических признаков и процедуры постановки диагноза не случайно. Необходимость перехода от контроля работоспособности технического объекта к диагностированию зарождающихся дефектов, приводит к необходимости поиска диагностических признаков, которые реагируют на незначительные отклонения параметров технического состояния от нормы.

1. Актуальность темы

По целому ряду причин достаточно часты дефекты, приводящие к значительному повышению вибрации, которая не только имеет вредное физиологическое воздействие на организм работающих с ним людей, но и снижает ресурс, надежность и точность работы машин и механизмов. Инструментальный виброконтроль технического состояния узлов вентиляторных установок, в основном, проводится только в условиях балансировки и центровки. Поэтому несвоевременное выявление таких дефектов и отсутствие ряда необходимых автоматических защит, реагирующих на достижение оборудованием аварийного технического состояния является причиной существенных отказов, ликвидация которых требует значительных материальных и финансовых затрат и затрат времени.

Например, дисбаланс рабочих колес вентиляторов главного проветривания возникает с вероятностью 0.216 и является причиной повышения вибрации почти в 50% случаев. Этот дефект очень часто приводит к отказам подшипников, а достоверность его распознания без применения специальных средств, рассчитанная по методике, не превышает 0.587. В то же время по данным энерго-механической службе ПО "Донецкуголь" стоимость замены одного подшипника где-то в 8-9 раз выше стоимости работ по балансировке.

Все выше сказанное, а также важность безаварийного функционирования вентиляторных и насосных установок для жизнеобеспечения основных технологических процессов и тенденция к снижению профессионального уровня обслуживающего персонала обусловили в качестве главной задачи, задачу повышения эффективности работ по техническому обслуживанию и ремонту (ТОР) за счет применения автоматизированных средств непрерывного и периодического диагностирования как рабочих машин, так и их приводных электродвигателей, позволит повысить надежность и долговечность вентиляторных и насосных установок, предостеречь вредное воздействие вибрации и уменьшить стоимость ремонтов за счет своевременного выявления дефектов и предостережения разрушения узлов машин.

2. Цель и задачи исследования, планируемые результаты

Целью данной работы является разработка структурной схемы устройства для повышения надежности и долговечности работы вентиляторных установок, предостережения вредного воздействия вибрации и уменьшения стоимости ремонтов за счет своевременного выявления дефектов и предупреждения разрушения узлов машин.

3. Краткая характеристика оборудования вентиляторных установок главного проветривания угольных шахт

Вентиляторные установки главного проветривания угольных шахт предназначены для систем шахтной вентиляции главного проветривания выработок шахт и рудников и состоят из рабочего и резервного вентиляторов с электроприводом, пускорегулирующей аппаратуры, аппаратуры режима работы (подачи и давления), аппаратуры контроля температуры подшипников, аппаратуры дистанционного и автоматизированного управления, аппаратуры защиты и сигнализации, комплекта средств для реверсирования воздушного тока и перехода с работающего вентилятора на резервный, главного, подводного и вентиляционных каналов, строительных сооружений (зданий, фундаментов, диффузоров, глушителей шума и т. д.).

Вентиляторные установки главного проветривания размещают, как правило, в помещении на поверхности земли рядом с устьями герметично закрытых стволов, шурфов, скважин и штолен. Они пропускают воздух, что проходит по действующим выработкам шахты или рудника за исключением тупиковых забоев.

Шахтные вентиляторы, предназначенные для шахтных вентиляторных установок главного проветривания, изготавливают по ГОСТ 11004-84 Донецкий машиностроительный завод им. Ленинского комсомола, с диаметром рабочих колес 3 м и более и Артемовский машиностроительный завод с диаметром рабочих колес до 3 м. Стандарт распространяется на вентиляторы с номинальной подачей от 25 до 630 м3/с и номинальным полным давлением от 1000 до 12500 Па при работе с воздухом, что имеет плотность 1.2 кг/м3, запыленность до 150 мг/м3 и относительную влажность до 98 процентов (при температуре 298 К), на высоте до 1000 м над уровнем моря. Вентиляторы могут использоваться также в системах вентиляции для проветривания крупных цехов предприятий металлургической, химической и других отраслей промышленности, где их условия работы совпадают или близки к условиям основного назначения по указанному стандарту и при соответствии требованиям действующей нормативно-технической документации.

Шахтные вентиляторы главного проветривания в зависимости от направления движения воздушного потока в рабочем колесе изготавливают двух типов:

Центробежные вентиляторы по конструкции рабочего колеса подразделяются на:

Односторонние центробежные вентиляторы имеют рабочее колесо одностороннего всасывания, а двусторонние - двусторонней. Осевые вентиляторы по конструкции и числу рабочих колес подразделяются на:

Шахтные вентиляторы применяются для транспортировки шахтного воздуха при незначительном повышении его давления и представляют собой турбомашины, в рабочих колесах которых происходит прирост удельной энергии воздуха за счет взаимодействия лопаток колеса с окружающим их потоком.

В центробежных вентиляторах воздушный поток через входной патрубок в осевом направлении засасывается из всасывающей или впитывающих (в вентиляторе двустороннего всасывания) коробок в рабочее колесо, где отклоняется на 90° в межлопаточном пространстве рабочего колеса и под действием центробежных сил выбрасывается лопатками в радиальном направлении в спиральный корпус (кожух), который отводит воздух в необходимом направлении, одновременно частично превращая динамическое давление потока в статический. В осевых вентиляторах воздушный поток поступает в рабочее колесо в осевом направлении и выдается с межлопаточного пространства также в осевом направлении, например, в диффузор и далее в атмосферу (при работе вентилятора на всасывание).

Шахтные вентиляторы характеризуются следующими параметрами: - подачей Q (м3/с); - статическим давлением Psv (Па) или полным давлением Py (Па) (в зависимости от того, работает вентилятор на всасывание или нагнетание); - мощностью электропривода N (кВт); - статическим ηs или полным η коэффициентом полезного действия.

- подачей Q (м3/с);

- статическим давлением Psv (Па) или полным давлением Py (Па) (в зависимости от того, работает вентилятор на всасывание или нагнетание);

- мощностью электропривода N (кВт);

- статическим ηs или полным η коэффициентом полезного действия.

Аэродинамические качества вентиляторов оценивают по индивидуальным аэродинамическим характеристикам, которые строят в виде графиков зависимости значений Psv, N и ηs для данного диаметра рабочего колеса, по заданной частоте или частотам вращения (при регулируемом приводе), при определенных углах (θ) установки лопаток (закрылков) рабочего колеса, направляющих и выпрямительных аппаратов при работе с воздухом, что имеет плотность 1.2 кг/м3. Аэродинамические характеристики вентиляторов строят по данным аэродинамическим испытаниям, которые проводятся согласно ГОСТ 10921-74. Точка пересечения кривых давления вентиляторной установки и шахтной вентиляционной сети определяет конкретный режим работы установки. Совокупность режимов, на которых вентилятор работает устойчиво и экономично (ηs ≥ 0,6), образует рабочую область вентиляторной установки.

4. Разработка и описание работы структурной схемы устройства

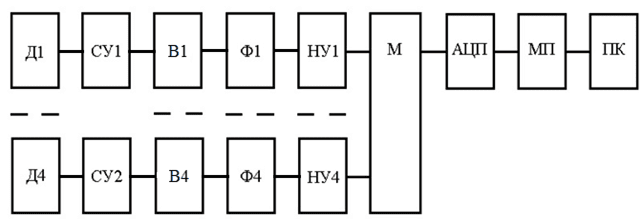

Структурная схема разрабатываемой микропроцессорной системы контроля вибрации представлена на рис.1 На этом рисунке:

Д – датчик вибрации;

СУ – согласующий усилитель;

В – выпрямитель;

Ф – полосовой фильтр;

НУ – нормирующий усилитель;

М – мультиплексор;

АЦП – аналого-цифровой преобразователь;

МП – микропроцессор;

ПК – персональный компьютер.

Рисунок 1 – Структурная схема микропроцессорной системы

С учетом того, что для диагностирования неисправностей механизма используется спектральный анализ, лучше выглядит вариант схемы при комбинированном использовании программных и аппаратных средств обработки сигнала. Поскольку построение спектрограммы требует больших вычислительных мощностей, то для этого применяется ПК (например типа notebook) с соответствующим ПО. Поскольку с датчика (ABC 017-04) поступает сигнал виброускорения, а для анализа используется сигнал виброскорости, то интегрирование сигнала виброускорения будет производиться аппаратно. Пьезодатчик имеет высокое выходное сопротивление поэтому на его выходе устанавливается усилитель, который согласовывает большое входное сопротивление. Фильтрация, необходимая для ограничения спектра исследуемого сигнала перед дискретизацией по времени, осуществляется полосовым фильтром с полосой частот 5 - 2000 Гц. Микропроцессор управляет сбором измерительной информации из различных каналов и передачей ее в ПК по интерфейсу RS - 232.

5. Выбор измерительного преобразователя

Наиболее оптимальные показатели имеют пьезоэлектрические акселерометры. Акселерометрами называются приборы, предназначенные для измерения ускорения. Пьезоэлектрические преобразователи ускорения являются активными преобразователями, то есть создают измерительное напряжение без подачи на них напряжения от постороннего источника.

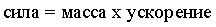

Пьезоэлектрический преобразователь ускорения состоит из корпуса 6 с резьбовым отверстием 7 для крепления на механизме (2), электрического вывода 4, демпфирования 3, пружины 5, сейсмической массы 1 и пьезоэлектрического элемента 2. Пьезоэлектрические датчики ускорения являются абсолютными вибропреобразователи. Согласно второму закону Ньютона для того, чтобы привести массу в движение нужна сила:

Рисунок 2 – Пьезоэлектрический преобразователь ускорения

В пьезоэлектрических датчиках ускорения движущая сила передается от объекта на встроенную в датчик сейсмическую систему, состоящую из сейсмической массы, пружины и демпфера. Сейсмическая система, в свою очередь, создает соответствующую силу, которая действует на пьезоэлектрический чувствительный элемент, на поверхности которого создается электрический заряд, следовательно, электрическое напряжение, пропорционально ускорению. Для дальнейшей обработки этого напряжения нужны усилители с исключительно большим входным сопротивлением.

Для получения как можно более широкого диапазона рабочих частот преобразователя ускорения его характеристическая частота должна быть по возможности высокой (масса небольшой, пружина очень жесткой).

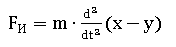

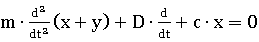

Демпфирование используется для снижения коэффициента преобразования на резонансной частоте, при этом оптимальное демпфирование D=0.65. Диапазон рабочих частот оптимально демпфированных систем находится в пределах от 0 до 60% от характеристической частоты преобразователя. На сейсмическую массу m действуют силы;

– инерции

где x – перемещение массы относительно корпуса прибора; y – перемещение корпуса относительно инерционного пространства;

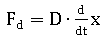

– демпфирование

где D – коэффициент демпфирования;

– упругая

Где с – коэффициент упругости.

Сумма этих сил равна

Или

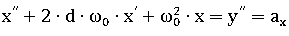

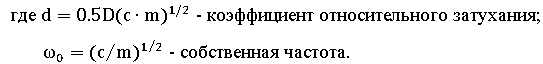

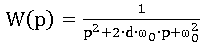

Передаточная функция акселерометра имеет вид:

Динамические погрешности акселерометров определяются относительнымкоэффициентом затухания d и соотношением между собственной частотой w0 и частотой ускорения w.

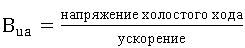

Все остальные характеристики приводятся для оценки погрешностей. Для продольного возбуждения электрическое напряжение холостого хода определяется по формуле:

где F(t) - сила, действующая на датчик; А - площадь электрода; d - толщина электрода; g - пьезоэлектрическая постоянная давления.

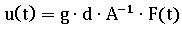

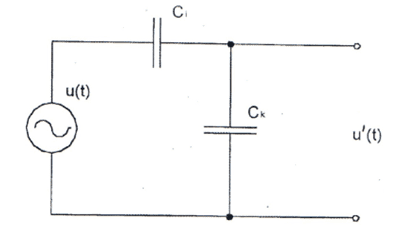

Рисунок 3 – Схема замещения пьезоэлектрического преобразователя ускорения

На рисунке 3 представлена схема замещения пьезоэлектрического преобразователя ускорения, построена с учетом внутренней емкости датчика Си и емкости кабеля Ск.

Пьезоэлектрические датчики ускорения имеют характеристику передачи, которая характерна для фильтра низких частот с резонансом. Нижняя граничная частота таких преобразователей зависит от различных влияющих величин, причем решающее влияние на режим их работы на низких частотах обнаруживают конструкция преобразователя, усилитель, применяется и качество монтажа, а также рабочие температуры.

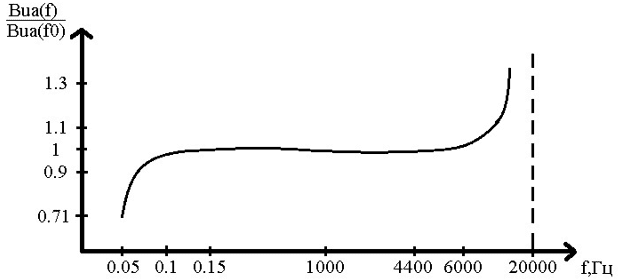

На рисунке 4 представлена принципиальная частотная зависимость относительного коэффициента передачи напряжения пьезоэлектрического датчика ускорения.

Рисунок 4 – Частотная зависимость относительного коэффициента передачи напряжения пьезоэлектрического датчика

Обозначение fи (рис. 4) соответствует электрической граничной частоте ( ≈ 0.05 Гц), обозначение f0 соответствует нормируемой частоте ( ≈ 1 кГц), а обозначения fR соответствует резонансной частоте ( ≈ 20 кГц). Для практики диапазон частот заканчивается на величине 0.3fR.

Однако частотный диапазон пьезодатчика как механической колебательной системы зависит не только от его собственной частоты, но и от величины входного сопротивления усилителя, на который поступает сигнал. Датчик вместе с соединительной линией и входным сопротивлением усилителя образует RС-цепь, резонансная частота которого зависит от величины RС. Чем больше емкость датчика и входное сопротивление усилителя, тем выше резонансная частота цепи. Возможности увеличения емкости датчика сильно ограничены конструктивными и технологическими факторами. Поэтому приходится увеличивать входное сопротивление усилителя и доводить его до нескольких десятков МОм. Это обстоятельство накладывает жесткие ограничения на длину, точнее емкость, линии, соединяющей датчик с усилителем. Если использовать длинную линию, емкость которой большая, то она будет шунтировать высокоомный вход усилителя и значительно снижать уровень входного сигнала, особенно его высокочастотных составляющих. Поэтому в канал, как правило, включают предусилитель с большим входным сопротивлением, располагают вблизи датчика. Сигнал с выхода предусилителя уже не критичен к длине линии и может передаваться на значительные расстояния, поскольку следующий блок имеет низкоомный вход.

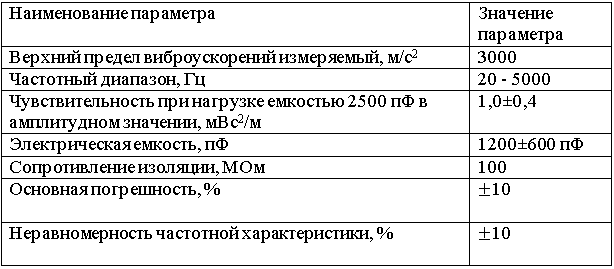

Выберем в качестве первичного преобразователя пьезоэлектрический акселерометр типа АВС 017-04. Основные параметры данного пьезоэлектрического акселерометра приведены в таблице 1

Для получения сигнала, пропорционального смещению или скорости вводят операции интегрирования сигнала с акселерометра. При однократном интегрировании сигнал будет пропорционален скорости, при двойном интегрировании - смещению.

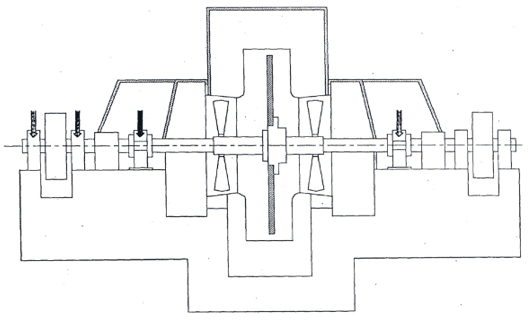

В роторных механизмах наиболее целесообразно подключение датчиков на опорах подшипников. На рисунке 5.4 показаны наиболее оптимальные места подключения датчиков для вентиляторных установок главного проветривания.

Таким образом можно сделать вывод, что в качестве первичных преобразователей устройства контроля вибрации шахтных вентиляторных установок главного проветривания выбираем четыре пьезоэлектрических акселерометра типа АВС 017-04, которые будут размещаться на подшипниковых опорах механизма.

Таблица 1 – Характеристика акселерометра АВС 017-04

Относительная поперечная чувствительность акселерометра АВС 017-04:

– для 1 группы – не более 5%;

– для 2 группы – не более 10%;

– для 3 группы – не более 15%;

Дополнительная температурная погрешность акселерометра АВС 017–04 – не более ±0,15% на 1 °С;

Основная погрешность – не более ±10%.

Рисунок 5 – Места установки датчиков

Выводы

Приведено описание и классификация шахтных вентиляторов, используемых на шахтах, а также их основные технические параметры.

С учетом результатов исследований проведено обоснование структурной схемы устройства, что разрабатывается. Проведен обоснованный выбор типа первичного преобразователя.

Список источников

- Демченко С.И., Кузнецов A.B., Паршинцев В.П. "Неисправности шахтных вентиляторных установок главного проветривания: Справочное пособие" – М.: Недра, 1990. – 188с.

- Керстен Й.О. Аэродинамические испытания шахтних вентиляторних установок: Справочное пособие. – М.: Недра, 1986–196 с.

- Гращенков Н.Ф., Петросян А.3., Фролов М.А. й др. Рудничная вентиляция: Справочник – М.: Недра, 1988–440 с.

- Балицкий Ф.Я., Генкин М.Д. Виброакустические процессы в машинах и присоединенных конструкциях. – М.: Машиностроение, 1974–182 с.

- Биргер Й.А. Техническая диагностика. – М.: Машиностроение, 1978–240с.

- Артоболевский Й.Й., Бобровницкий Ю.Й., Генкин М.Д. Введение в акустическую динамику машин. – М.: Машиностроение, 1979–296 с.

- Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин й механизмов. – М.: Машиностроение, 1987–288 с.

- Макс Ж. «Методы и техника обработки сигналов при физических измерениях» – М.: Мир, 1983–268 с.

- Ивановский И.Г. Шахтные вентиляторы: Учеб. пособие. – Владивосток: Изд-во ДВГТУ, 2003–196 с.

- Сидоров В.А. Границы различения технических состояний машин. Вибрация машин: измерение, снижение, защита «материалы 2-ой международной конференции» / Сидоров В.А., Сидоров А.В. // ДонНТУ, Донецк, 2003–248с.

- Барков А.В. Мониторинг и диагностика роторных машин по вибрации. / Барков А.В., Баркова Н.А., Азовцев А.Ю. // Ассоциация ВАСТ, Россия, С-Петербург, 2000

- Гольдин А.С. Вибрация роторных машин: – 2-е изд. исправл. – М.:Машиностроение, 2000–344 с.

- Баркова Н.А. – Неразрушающий контроль технического состояния горных машин и оборудования: учеб. пособие / Баркова Н.А., Дорошев Ю.С.. – Владивосток: Изд-во ДВГТУ, 2009–157 с.

- РД 03–427–01. Методические указания по проведению экспертных обследований вентиляторных установок главного проветривания. – Введ. 2002–04–01. – Госгортехнадзор РФ, 2001–47с.