Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Коротка характеристика обладнання вентиляційних установок головного провітрювання вугільних шахт

- 4. Розробка і опис роботи структурної схеми пристрою

- 5. Вибір вимірювального перетворювача

- Висновки

- Перелік посилань

Вступ

Теорія і практика діагностики повинні розвиватися на основі принципів Бернадський, при ефективному використанні універсальних методів і засобів діагностики. В цьому напрямку великі можливості відкривають методи виброакустической діагностики, заснованої на широкому використанні інформації, яка вкладена в коливальних процесах, які супроводжують функціонування машин і механізмів.

Виброакустическая діагностика, яка є одним з розділів технічної діагностики, має низку особливостей, які відокремлюють її в окрему галузь знань. Головною відмінною рисою акустичної діагностики є використання в якості джерела інформації не статичних параметрів, що характеризують стан механізму (температури, тиску, складу масла або мазуту і ін.), А динамічних, що викликають появу поширення акустичних хвиль як в самому механізмі, так і в навколишньому середовищі . Форма діагностичної інформації, що міститься в коливальному процесі незалежно від природи його виникнення і засоби реєстрації, різноманітна. Широкий частотний і динамічний діапазони, мала інерційність, велика швидкість поширення обумовлюють швидку реакцію акустичного сигналу на зміну стану об'єкта, що є незамінним якістю в аварійних ситуаціях, коли визначальним фактором є швидкість постановки діагнозу і прийняття рішення.

Оснащення машинних агрегатів автоматизованими системами діагностики на базі ЕОМ, що дозволяють в реальному масштабі часу ставити діагноз на основі аналізу не тільки спектральних характеристик коливальних процесів, але і тонкої структури акустичного сигналу.

Тенденція до спеціалізації методів і засобів діагностування окремих вузлів і елементів механізму і ускладнення алгоритмів формування діагностичних ознак і процедури постановки діагнозу не випадково. Необхідність переходу від контролю працездатності технічного об'єкта до діагностування дефектів, що зароджуються, призводить до необхідності пошуку діагностичних ознак, які реагують на незначні відхилення параметрів технічного стану від норми.

1. Актуальність теми

З цілої низки причин досить часті дефекти, що призводять до значного підвищення вібрації, яка не тільки має шкідливий фізіологічний вплив на організм працюючих з ним людей, а й знижує ресурс, надійність і точність роботи машин і механізмів. Інструментальний віброконтроля технічного стану вузлів вентиляційних установок, в основному, проводиться тільки в умовах балансування і центрування. Тому несвоєчасне виявлення таких дефектів і відсутність ряду необхідних автоматичних захистів, що реагують на досягнення обладнанням аварійного технічного стану є причиною істотних відмов, ліквідація яких вимагає значних матеріальних і фінансових витрат і витрат часу.

Наприклад, дисбаланс робочих коліс вентиляторів головного провітрювання виникає з імовірністю 0.216 і є причиною підвищення вібрації майже в 50% випадків. Цей дефект дуже часто призводить до відмов підшипників, а достовірність його розпізнання без застосування спеціальних засобів, розраховане за методикою, не перевищує 0.587. У той же час за даними енерго-механічної службі ВО "Донецьквугілля" вартість заміни одного підшипника десь в 8-9 разів перевищує номінальну вартість робіт по балансуванню.

Все вище сказане, а також важливість безаварійного функціонування вентиляційних і насосних установок для життєзабезпечення основних технологічних процесів і тенденція до зниження професійного рівня обслуговуючого персоналу зумовили як головне завдання, завдання підвищення ефективності робіт з технічного обслуговування і ремонту (ТОР) за рахунок застосування автоматизованих засобів безперервного і періодичного діагностування як робочих машин, так і їх приводних електродвигунів, дозволить підвищити надійність і олговечность вентиляційних і насосних установок, застерегти шкідливий вплив вібрації і зменшити вартість ремонтів за рахунок своєчасного виявлення дефектів і застереження руйнування вузлів машин.

2. Мета і задачі дослідження та заплановані результати

Метою даної роботи є розробка структурної схеми пристрою для підвищення надійності та довговічності роботи вентиляційних установок, застереження шкідливого впливу вібрації і зменшення вартості ремонтів за рахунок своєчасного виявлення дефектів і попередження руйнування вузлів машин.

3. Коротка характеристика обладнання вентиляційних установок головного провітрювання вугільних шахт

Вентиляційні установки головного провітрювання вугільних шахт призначені для систем шахтної вентиляції головного провітрювання виробок шахт і копалень і складаються з робочого і резервного вентиляторів з електроприводом, пускорегулювальної апаратури, апаратури режиму роботи (подачі і тиску), апаратури контролю температури підшипників, апаратури дистанційного та автоматизованого керування, апаратури захисту і сигналізації, комплекту засобів для реверсування повітряного струму і переходу з працюючого вентилятора на зрізі вний, головного, підводного і вентиляційних каналів, будівельних споруд (будівель, фундаментів, дифузорів, глушників шуму і т. д.).

Вентиляційні установки головного провітрювання розміщують, як правило, в приміщенні на поверхні землі поруч з гирлами герметично закритих стволів, шурфів, свердловин і штолень. Вони пропускають повітря, що проходить за діючими виробках шахти або рудника за винятком тупикових вибоїв.

Шахтні вентилятори, призначені для шахтних вентиляційних установок головного провітрювання, виготовляють по ГОСТ 11004-84 Донецький машинобудівний завод ім. Ленінського комсомолу, з діаметром робочих коліс 3 м і більше та Артемівський машинобудівний завод з діаметром робочих коліс до 3 м. Стандарт поширюється на вентилятори з номінальною подачею від 25 до 630 м3 / с і номінальним повним тиском від 1000 до 12500 Па при роботі з повітрям , що має щільність 1.2 кг / м3, запиленість до 150 мг / м3 і відносну вологість до 98 відсотків (при температурі 298 К), на висоті до 1000 м над рівнем моря. Вентилятори можуть використовуватися також в системах вентиляції для провітрювання великих цехів підприємств металургійної, хімічної та інших галузей промисловості, де їх умови роботи збігаються або близькі до умов основного призначення за вказаною стандарту і при відповідності вимогам діючої нормативно-технічної документації.

Шахтні вентилятори головного провітрювання в залежності від напрямку руху повітряного потоку в робочому колесі виготовляють двох типів:

Відцентрові вентилятори по конструкції робочого колеса поділяються на:

Односторонні відцентрові вентилятори мають робоче колесо одностороннього всмоктування, а двосторонні - двосторонньою. Осьові вентилятори по конструкції і числа робочих коліс поділяються на:

Шахтні вентилятори застосовуються для транспортування шахтного повітря при незначному підвищенні його тиску і являють собою турбомашини, в робочих колесах яких відбувається приріст питомої енергії повітря за рахунок взаємодії лопаток колеса з навколишнім їх потоком.

У відцентрових вентиляторах повітряний потік через вхідний патрубок в осьовому напрямку засмоктується з усмоктувальної або всмоктують (в вентиляторі двостороннього всмоктування) коробок в робоче колесо, де відхиляється на 90 ° в межлопаточном просторі робочого колеса і під дією відцентрових сил викидається лопатками в радіальному напрямку в спіральний корпус (кожух), який відводить повітря в необхідному напрямку, одночасно частково перетворюючи динамічний тиск потоку в статичний. В осьових вентиляторах повітряний потік надходить в робоче колесо в осьовому напрямку і видається з межлопаточного простору також в осьовому напрямку, наприклад, в дифузор і далі в атмосферу (при роботі вентилятора на всмоктування).

Шахтні вентилятори характеризуються такими параметрами:

- подачею Q (м3 / с);

- статичним тиском Psv (Па) або повним тиском Py (Па) (в залежності від того, працює вентилятор на всмоктування або нагнітання);

- потужністю електроприводу N (кВт);

- статичним ηs або повним η коефіцієнтом корисної дії.

Аеродинамічні якості вентиляторів оцінюють за індивідуальними аеродинамічних характеристик, які будують у вигляді графіків залежності значень Psv, N і ηs для даного діаметра робочого колеса, по заданій частоті або частотах обертання (при регульованому приводі), при певних кутах (θ) установки лопаток (закрилків) робочого колеса, що направляють і випрямних апаратів при роботі з повітрям, що має щільність 1.2 кг / м3. Аеродинамічні характеристики вентиляторів будують за даними аеродинамічним випробуванням, які проводяться відповідно до ГОСТ 10921-74. Точка перетину кривих тиску вентиляційної установки і шахтної вентиляційної мережі визначає конкретний режим роботи установки. Сукупність режимів, на яких вентилятор працює стійко і економічно (ηs ≥ 0,6), утворює робочу область вентиляційної установки.

4. Розробка і опис роботи структурної схеми пристрою

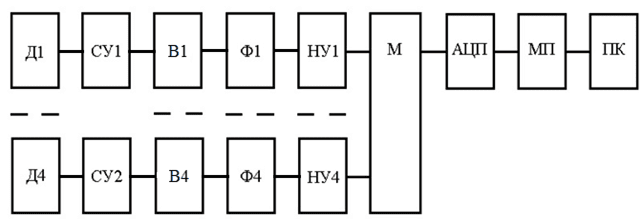

Структурна схема розробляється мікропроцесорної системи контролю вібрації представлена на рис.1 На цьому малюнку:

Д – датчик вібрації;

СУ – узгоджувальний підсилювач;

В – випрямляч;

Ф – смуговий фільтр;

НУ – нормуючий підсилювач;

М – мультиплексор;

АЦП – аналого-цифровий перетворювач;

МП – мікропроцесор;

ПК – персональний комп'ютер.

Малюнок 1 – Структурна схема мікропроцесорної системи.

З урахуванням того, що для діагностування несправностей механізму використовується спектральний аналіз, краще виглядає варіант схеми при комбінованому використанні програмних і апаратних засобів обробки сигналу. Оскільки побудова спектрограми вимагає великих обчислювальних потужностей, то для цього застосовується ПК (наприклад типу notebook) з відповідним ПО. Оскільки з датчика (ABC 017-04) надходить сигнал віброприскорення, а для аналізу використовується сигнал виброскорости, то інтегрування сигналу віброприскорення буде проводитися апаратно. Пьезодатчик має високий вихідний опір тому на його виході встановлюється підсилювач, який погоджує великий вхідний опір. Фільтрація, необхідна для обмеження спектра досліджуваного сигналу перед дискретизацією за часом, здійснюється смуговим фільтром з смугою частот 5 - 2000 Гц. Мікропроцесор управляє збором вимірювальної інформації з різних каналів і передачею її в ПК по інтерфейсу RS - 232.

5. Вибір вимірювального перетворювача

Найбільш оптимальні показники мають п'єзоелектричні акселерометри. Акселерометрами називаються прилади, призначені для вимірювання прискорення. П'єзоелектричні перетворювачі прискорення є активними перетворювачами, тобто створюють вимірювальне напруга без подачі на них напруги від стороннього джерела.

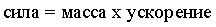

П'єзоелектричний перетворювач прискорення складається з корпусу 6 з різьбою 7 для кріплення на механізмі (2), електричного виведення 4, демпфірування 3, пружини 5, сейсмічної маси 1 і п'єзоелектричного елемента 2. П'єзоелектричні датчики прискорення є абсолютними віброперетворювачі. Згідно з другим законом Ньютона для того, щоб привести масу в рух потрібна сила:

Малюнок 2 – П'єзоелектричний перетворювач прискорення

У п'єзоелектричних датчиках прискорення рушійна сила передається від об'єкта на вбудовану в датчик сейсмічну систему, що складається з сейсмічної маси, пружини та демпфера. Сейсмічна система, в свою чергу, створює відповідну силу, яка діє на п'єзоелектричний чутливий елемент, на поверхні якого створюється електричний заряд, отже, електрична напруга, пропорційно прискоренню. Для подальшої обробки цієї напруги потрібні підсилювачі з виключно великим вхідним опором.

Для отримання якомога більш широкого діапазону робочих частот перетворювача прискорення його характеристична частота повинна бути по можливості високою (маса невеликий, пружина дуже жорсткою).

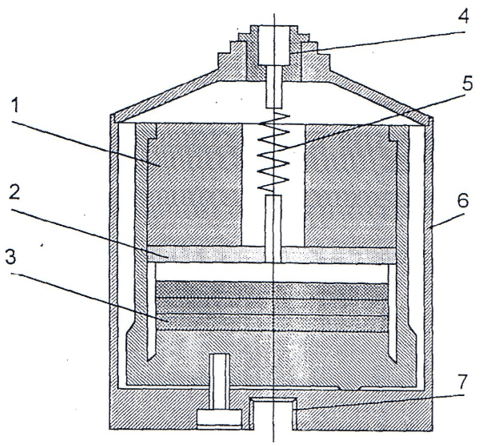

Демпфірування використовується для зниження коефіцієнта перетворення на резонансній частоті, при цьому оптимальне демпфірування D = 0.65. Діапазон робочих частот оптимально демпфірованного систем знаходиться в межах від 0 до 60% від характеристичної частоти перетворювача. На сейсмічну масу m діють сили;

– інерції

де x – переміщення маси щодо корпусу приладу; y – переміщення корпусу щодо інерційного простору;

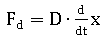

– демпфірування

де D - коефіцієнт демпфірування;

– пружна

Де с – коефіцієнт пружності.

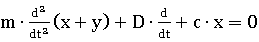

Сума цих сил дорівнює

або

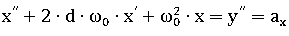

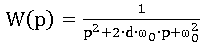

Передавальна функція акселерометра має вигляд:

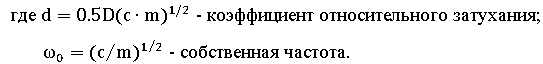

Динамічні похибки акселерометрів визначаються относітельнимкоеффіціентом загасання d і співвідношенням між власною частотою w0 і частотою прискорення w

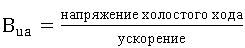

Всі інші характеристики наводяться для оцінки похибок. Для поздовжнього збудження електрична напруга холостого ходу визначається за формулою:

де F (t) – сила, що діє на датчик; А – площа електрода; d – товщина електрода; g – п'єзоелектричний постійна тиску.

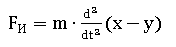

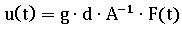

Малюнок 3 – Схема заміщення п'єзоелектричного перетворювача прискорення

На малюнку 3 представлена схема заміщення п'єзоелектричного перетворювача прискорення, побудована з урахуванням внутрішньої ємності датчика Сі і ємності кабелю Ск.

П'єзоелектричні датчики прискорення мають характеристику передачі, яка характерна для фільтра низьких частот з резонансом. Нижня гранична частота таких перетворювачів залежить від різних величин, що впливають, причому вирішальний вплив на режим їх роботи на низьких частотах виявляють конструкція перетворювача, підсилювач, застосовується і якість монтажу, а також робочі температури.

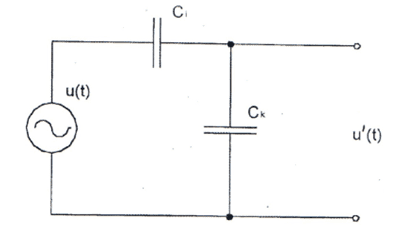

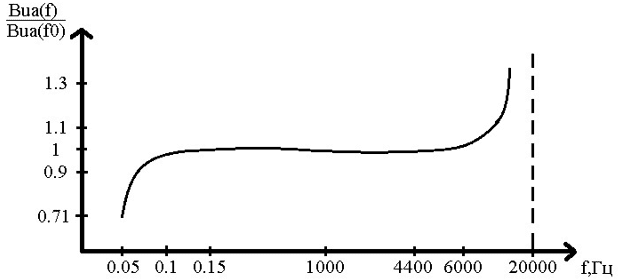

На малюнку 4 представлена принципова частотна залежність відносного коефіцієнта передачі напруги п'єзоелектричного датчика прискорення.

Малюнок 4 – Частотна залежність відносного коефіцієнта передачі напруги п'єзоелектричного датчика

Позначення Fи (рис. 4) відповідає електричної граничній частоті (≈ 0.05 Гц), позначення f0 відповідає нормованої частоті (≈ 1 кГц), а позначення fR відповідає резонансній частоті (≈ 20 кГц). Для практики діапазон частот закінчується на величині 0.3fR.

Однак частотний діапазон пьезодатчика як механічної коливальної системи залежить не тільки від його власної частоти, а й від величини вхідного опору підсилювача, на який надходить сигнал. Датчик разом з сполучної лінією і вхідним опором підсилювача утворює RС-ланцюг, резонансна частота якого залежить від величини RС. Чим більше ємність датчика і вхідний опір підсилювача, тим вище резонансна частота ланцюга. Можливості збільшення ємності датчика сильно обмежені конструктивними і технологічними факторами. Тому доводиться збільшувати вхідний опір підсилювача і доводити його до декількох десятків МОм. Ця обставина накладає жорсткі обмеження на довжину, точніше ємність, лінії, що з'єднує датчик з підсилювачем. Якщо використовувати довгу лінію, ємність якої велика, то вона буде шунтировать високоомний вхід підсилювача і значно знижувати рівень вхідного сигналу, особливо його високочастотних складових. Тому в канал, як правило, включають передпідсилювач з великим вхідним опором, розташовують поблизу датчика. Сигнал з виходу на зовнішній підсилювач вже не критичний до довжини лінії і може передаватися на значні відстані, оскільки наступний блок має низькоомний вхід.

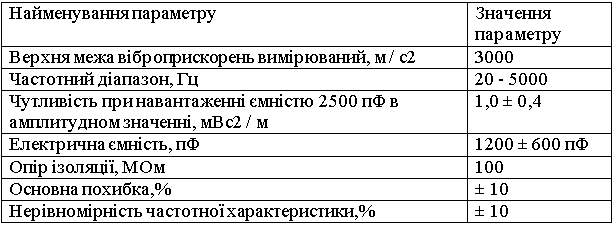

Виберемо в якості первинного перетворювача п'єзоелектричний акселерометр типу АВС 017–04. Основні параметри даного п'єзоелектричного акселерометра наведені в таблиці 1

Для отримання сигналу, пропорційного зміщення або швидкості вводять операції інтегрування сигналу з акселерометра. При одноразовому інтегруванні сигнал буде пропорційний швидкості, при подвійному інтегруванні - зміщення.

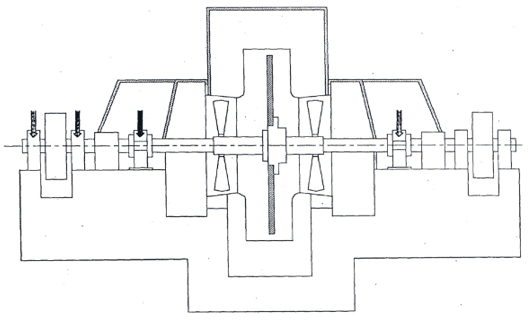

У роторних механізмах найдоцільніше підключення датчиків на опорах підшипників. На малюнку 5.4 показані найбільш оптимальні місця підключення датчиків для вентиляційних установок головного провітрювання.

Таким чином можна зробити висновок, що в якості первинних перетворювачів пристрою контролю вібрації шахтних вентиляційних установок головного провітрювання вибираємо чотири п'єзоелектричних акселерометра типу АВС 017-04, які будуть розміщуватися на підшипникових опорах механізму.

Таблиця 1 – Характеристика акселерометра АВС 017–04

Відносна поперечна чутливість акселерометра АВС 017-04:

– для 1 групи – не більше 5%;

– для 2 групи – не більше 10%;

– для 3 групи – не більше 15%;

Додаткова температурна похибка акселерометра АВС 017–04 – не більше ± 0,15% на 1 °С;

Основна похибка – не більше ± 10%.

Малюнок 5 – Місця установки датчиків

Висновки

Наведено опис і класифікація шахтних вентиляторів, що використовуються на шахтах, а також їх основні технічні параметри.

З урахуванням результатів досліджень проведено обгрунтування структурної схеми пристрою, що розробляється. Проведено обгрунтований вибір типу первинного перетворювача.

Список джерел

- Демченко С.И., Кузнецов A.B., Паршинцев В.П. "Неисправности шахтных вентиляторных установок главного проветривания: Справочное пособие" – М.: Недра, 1990. – 188с.

- Керстен Й.О. Аэродинамические испытания шахтних вентиляторних установок: Справочное пособие. – М.: Недра, 1986–196 с.

- Гращенков Н.Ф., Петросян А.3., Фролов М.А. й др. Рудничная вентиляция: Справочник – М.: Недра, 1988–440 с.

- Балицкий Ф.Я., Генкин М.Д. Виброакустические процессы в машинах и присоединенных конструкциях. – М.: Машиностроение, 1974–182 с.

- Биргер Й.А. Техническая диагностика. – М.: Машиностроение, 1978–240с.

- Артоболевский Й.Й., Бобровницкий Ю.Й., Генкин М.Д. Введение в акустическую динамику машин. – М.: Машиностроение, 1979–296 с.

- Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин й механизмов. – М.: Машиностроение, 1987–288 с.

- Макс Ж. «Методы и техника обработки сигналов при физических измерениях» – М.: Мир, 1983–268 с.

- Ивановский И.Г. Шахтные вентиляторы: Учеб. пособие. – Владивосток: Изд-во ДВГТУ, 2003–196 с.

- Сидоров В.А. Границы различения технических состояний машин. Вибрация машин: измерение, снижение, защита «материалы 2-ой международной конференции» / Сидоров В.А., Сидоров А.В. // ДонНТУ, Донецк, 2003–248с.

- Барков А.В. Мониторинг и диагностика роторных машин по вибрации. / Барков А.В., Баркова Н.А., Азовцев А.Ю. // Ассоциация ВАСТ, Россия, С-Петербург, 2000

- Гольдин А.С. Вибрация роторных машин: – 2-е изд. исправл. – М.:Машиностроение, 2000–344 с.

- Баркова Н.А. – Неразрушающий контроль технического состояния горных машин и оборудования: учеб. пособие / Баркова Н.А., Дорошев Ю.С.. – Владивосток: Изд-во ДВГТУ, 2009–157 с.

- РД 03–427–01. Методические указания по проведению экспертных обследований вентиляторных установок главного проветривания. – Введ. 2002–04–01. – Госгортехнадзор РФ, 2001–47с.