Реферат за темою випускної роботи

Зміст

- Введення

- 1. Аналіз об'єкта автоматизації

- 1.1 Опис об'єкта автоматизації

- 1.2 Склад і принцип роботи системи

- 1.3 Постановка загальної задачі проектування

- 2. Огляд і аналіз відомих рішень по автоматизації об'єкту

- 3. Проектування системи автоматичного керування

- 3.1 Обгрунтування прийнятого напрямки вирішення завдання

- 3.2 Функціональна (структурна) схема технічних засобів

- Список джерел

Введення

Шамот - вогнетривка глина, каолін, обпалені до втрати пластичності, видалення хімічно зв'язаної води і доведена до деякої міри спікання. На сьогоднішній день, шамот є одним із широко використовуваних в будівництві матеріалів. В основному, його використовують в складі вогнетривких матеріалів і для архітектурного оформлення будівель.

Одним із способів виробництва шамоту, є його випал в обертових печах.

Незважаючи на широку поширеність обертових печей у виробництві, розвиток систем автоматизації даного обладнання знаходиться на недостатньо високому рівні, внаслідок чого, управління виконується оператором, що призводить до потенційного зниження якості підсумкового продукту.

Метою даної роботи є розробка системи автоматичного управління двохбарабанної печі для виробництва шамоту, яка дозволить мінімізувати втручання персоналу в процес виробництва, тим самим покращуючи якість підсумкового продукту і зменшуючи ризик нанесення шкоди здоров'ю працюючих, так як подібні виробництва характеризуються високою запиленістю повітря.

Розробляється система може бути застосована до всіх двубарабанним печей, які мають схожу конструкцію, і застосовується для випалу глин.

1. Аналіз об'єкта автоматизації

1.1 Опис об'єкта автоматизації

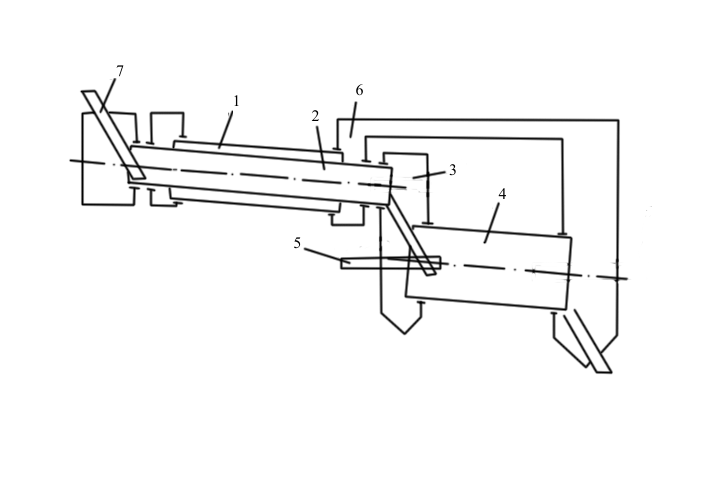

Об'єктом автоматизації є двохбарабанна обертається піч для виробництва шамоту, схематичне зображення якої представлено на малюнку 1.

Малюнок 1 - Схематичне зображення двохбарабанної обертової печі

двобарабанних піч містить барабан попередньої теплової підготовки 1, встановлений в ньому коаксіально вбудований барабан 2, пересипних камеру 3, барабан спучування 4, пальниковий пристрій 5, футерований рециркуляционний газохід 6 і завантажувальний течку 7.

Завантажувальна тічка 7 розташована у вбудованому барабані 2, довжина якого більше довжини барабана попередньої теплової обробки 1. пересипних камера 3 з'єднує розвантажувальний кінець вбудованого барабана 2 з завантажувальним кінцем барабана спучування 4, а футерований рециркуляционний газохід 6 з'єднує розвантажувальний кінець барабана спучування 4 з барабаном попередньої теплової підготовки 1 з боку розвантажувального кінця вбудованого барабана 2. Пальниковий пристрій 5 розташоване з завантажувального боку барабана спучування 4 [ 1 ].

Основним матеріалом, з якого зроблена піч, є сталь марки 20Х23Н18. Футеровка виконана шамотною цеглою марки ШБ.

1.2 Склад і принцип роботи системи

Основним завданням двохбарабанної обертається печі є термічна обробка і спучування сировини, що подається в піч у вигляді серцевих гранул або брикетів.

Приготоване сировину через завантажувальний течку 7 подають у вбудований барабан 2. Проходячи по вбудованому барабану 2, матеріал обігрівається через стінки цього барабана газами, що проходять назустріч руху матеріалу по барабану попередньої теплової підготовки 1. При цьому, нагрів матеріалу відбувається за принципом протитечії. Гарячі гази з барабана спучування 4, при температурі близько 900оС, надходять по рециркуляційного газоходу 6 в барабан попередньої теплової підготовки 1 і нагрівають сировину, що рухається у вбудованому барабані 2 назустріч газовому потоку. При нагріванні серцевих гранул, що містять надлишок органічних речовин, останні возгоняются. Утворені горючі гази разом з матеріалом з вбудованого барабана 2 потрапляють в барабан спучування 4 по пересипної камері 3, де, змішуючись з повітрям, що поступає з технологічним паливом, згорають разом з ним. Відпрацьовані гази направляються в барабан теплової підготовки 1 для підігріву гранул.

Розташування горілчаного пристрою з боку завантажувального кінця барабана 4 дозволяє забезпечити тепловий удар, який сприяє поліпшенню вспучіваемості сировини.

В барабані 4 гази і матеріал слідують в одному напрямку по всій довжині барабана, здійснюючи передачу тепла від газів до матеріалу за принципом прямотока.

1.3 Постановка загальної задачі проектування

Метою створення системи автоматизації є управління процесом випалу шамоту.

Система повинна стабільно підтримувати параметри, необхідні технологічним процесом, для отримання продукції з необхідними властивостями. Зокрема, при виробництві високоотожжённого

шамоту водопоглинання готової продукції повинно бути в межах від 2 до 10%, а при виробництві нізкожжённого

- 10-25%.

Регулювання процесу відбувається за рахунок зміни швидкості обертання барабана і / або за рахунок зміни температури всередині печі. Також істотний вплив на процес надає вологість сировинного матеріалу.

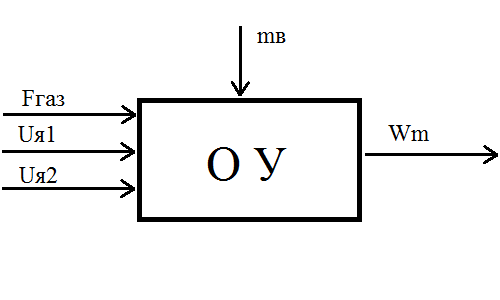

вишенаписанное відображено на малюнку 2.

Малюнок 2 - Барабанна піч, як об'єкт управління

, де Fгаз - витрата газу; Uя - напруга на якірній обмотці двигуна; mв - маса вологого сировини; Wм - водопоглинання підсумкового продукту за масою.

Як висновок, сформуємо перелік завдань, вирішення яких необхідне для управління піччю:

- управління двигунами, для забезпечення необхідної швидкості обертання барабанів;

- управління пальником, для забезпечення необхідної температури;

- вимір температури всередині печі, для формування зворотного зв'язку.

2. Огляд і аналіз відомих рішень по автоматизації об'єкту

Як вже згадувалося раніше, барабанні печі практично не забезпечені системами автоматичного управління. У свою чергу, при їх виробництві закладаються різні SKADA-системи, покликані стежити за різними виробничими параметрами, сигналізувати, при виникненні помилок, і дозволяють дистанційно керувати піччю.

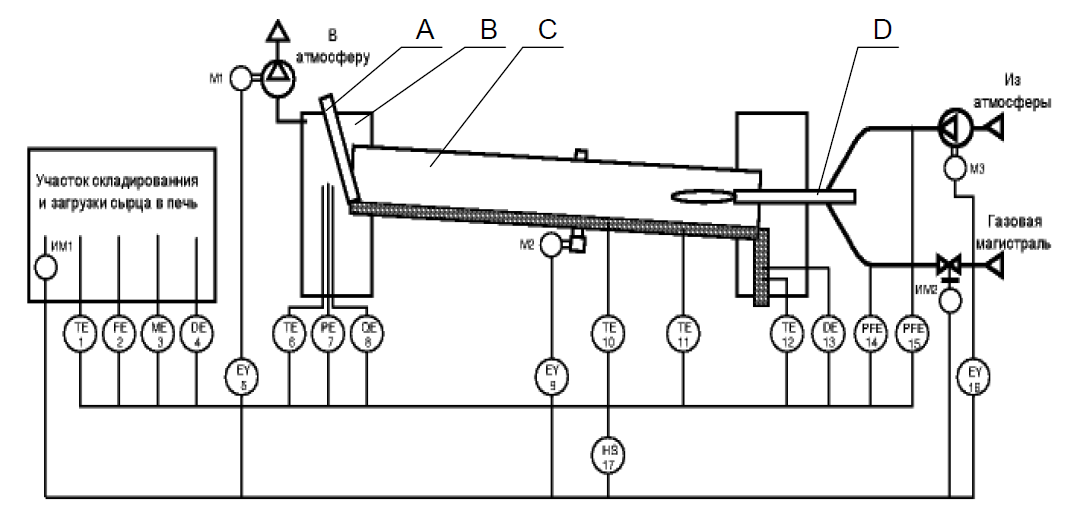

Так як, на сьогоднішній день, на більшості виробництв використовуються однобарабанні печі, розглянемо, як приклад, SKADA-систему такої печі (рисунок 3) [ 2 ].

Малюнок 3 - Функціональна схема SCADA-системи обертової печі

На даній схемі позначені наступні функціональні блоки печі: пристрій завантаження А, пилеосадітельная камера B, обертається піч C і пальник D.

В свою чергу, SCADA-система умовно розділена авторами на дві частини (одна відповідає за контроль технологічних параметрів, друга - за дистанційне керування).

Система дозволяє контролювати наступні основні технологічні параметри:

- температура (поз.1), витрата (поз.2), вологість (поз.3) і щільність (поз.4) сирцю при завантаженні його в піч;

- температура (поз.6), розрідження (поз.7) і хімічний склад (поз.8) газів, що відходять в Пилеосадітельние камері;

- температура пекучого матеріалу в двох перетинах печі: в кінці зони підготовки (поз.10) і в середині зони спучування (поз.11);

- температура (поз.12) і щільність (поз.13) готового продукту на виході печі;

- тиск і витрата газу і повітря (поз.14, 15), що подаються в пальник.

Управління режимом роботи печі виробляється шляхом зміни наступних технологічних параметрів:

- величина завантаження печі - за допомогою виконавчого механізму живильника ІМ1;

- продуктивність димососа - регулюванням швидкості двигуна М1;

- частота обертання барабана печі - регулюванням швидкості двигуна М2;

- витрата повітря, що подається в пальник, - регулюванням швидкості двигуна М3 вентилятора;

- витрата газу, що подається в пальник, - за допомогою виконавчого механізму живильника ІМ2.

Незважаючи на те, що дана SCADA-система була розроблена для однобарабанній печі, її можна використовувати і для двохбарабанної печі, внісши деякі зміни. Також авторами передбачається подальше вдосконалення системи, шляхом додавання алгоритмів і систем управління чинним технологічним обладнанням, що дозволяє нам використовувати дану систему при розробці САУ.

Також варто зауважити, що барабанні печі, незважаючи на відмінності в конструкції і сировину, мають однаковий принцип дії і, відповідно, однакові (або максимально схожі) алгоритми управління, що підтверджують роботи [ 3 ] і [ 4 ].

3. Проектування системи автоматичного керування

3.1 Обгрунтування прийнятого напрямки вирішення завдання

З урахуванням сказаного в попередньому пункті роботи, в якості основи для розробки САУ буде використана SCADA-система, зображена на малюнку 2.1, однак, для її нормального функціонування необхідно внести деякі зміни.

Основною відмінністю між розглянутим об'єктом і об'єктом, для якого була розроблена SCADA-система, є різна кількість барабанів.

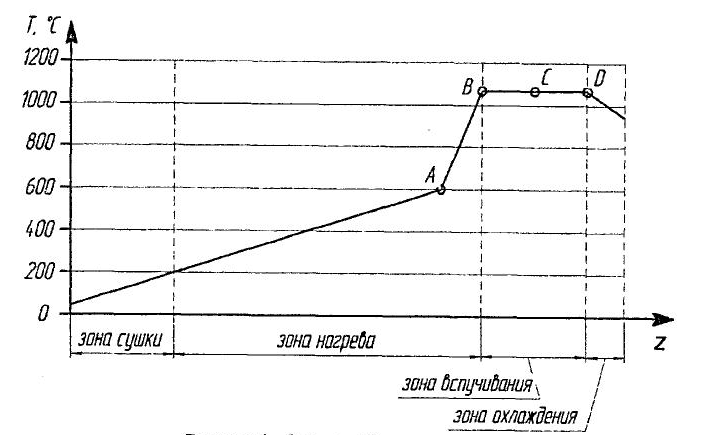

Для однобарабанній печі крива випалу, згідно роботі А.С. Фадєєва [ 5 ]., Виглядає наступним чином:

Малюнок 4 - Крива випалу сировини в однобарабанній печі

Координатна вісь Z позначає протяжність печі і її значення можуть варіюватися, однак, загальний вигляд графіка залишається незмінним.

В тій же роботі було зазначено, що оптимальними місцями для установки датчиків температури є точки А і С. В цих точках, різні впливи і змінні фактори надають мінімальний вплив на датчики, що дозволяє максимально точно відстежувати температуру всередині печі.

З огляду на, що барабани двохбарабанної печі виконують різні функції (нагрів для одного барабана і спучування для іншого), ми можемо умовно розділити вищенаведений графік на дві частини через точку В. На підставі цього можна зробити висновок про достатність одного датчика температури для кожного барабана , які, проте, повинні перебувати в точках, зазначених на графіку.

Також, наявність двох барабанів означає наявність двох двигунів, які вимагають окремого один від одного управління [ 6 ].

3.2 Функціональна (структурна) схема технічних засобів

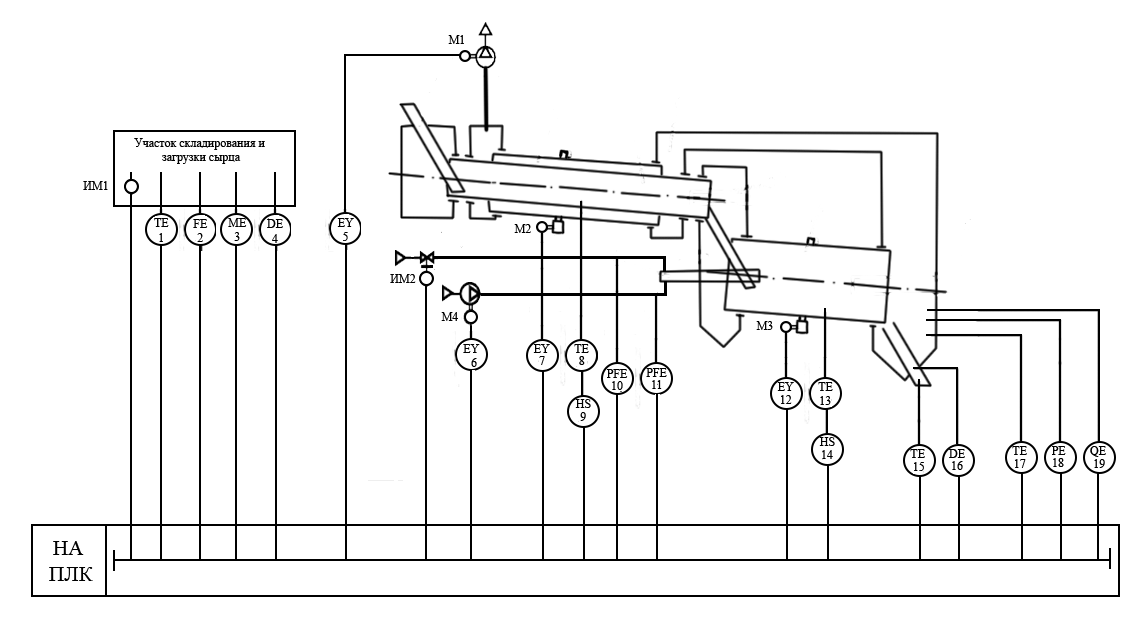

З урахуванням вишенапісанного, складена структурна схема технічних засобів системи.

Малюнок 5 - Структурна схема технічних засобів

Принцип роботи системи полягає в наступному: вологий матеріал, за допомогою завантажувального тічки подається в барабан попередньої теплової підготовки, в який також надходить гаряче повітря, через рециркуляционний газохід. При обертанні барабана частки твердого матеріалу переміщаються уздовж його осі. У протилежному напрямку по барабану проходить гаряче повітря, віддаючи тепло часткам матеріалу і випаровуючи знаходиться в них вологу. Висушений матеріал зсипається в барабан спучування, де прогрівається ще більше. В даному барабані повітря рухається прямотоком, щодо руху матеріалу. Висушений матеріал відправляється на охолодження, а відпрацьовані гази, через газохід, направляються в барабан попередньої теплової підготовки.

В якості вихідних даних для контролера слід вводити значення температури і вологості газів, що відходять, так як на їх основі можна судити про показники вихідного продукту. Дані значення повинні бути попередньо розраховані в лабораторії. Також, для більш швидкого виходу машини в робочий режим, доцільно вказати швидкості обертання барабанів для подається кількості сировини і пропорції газу / повітря пальника. За рахунок саморегулювання контуром управління, втручання в робочий процес печі буде необхідно тільки при форс-мажорних ситуаціях або при необхідності зміни вхідного або вихідного продукту (зміна марки подається глини або марки обпаленого шамота). Для стабільності процесу випалу рекомендується забезпечення заздалегідь визначеного припливу сировини в піч [ 7 ].

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2019 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Двухбарабанная вращающаяся печь // Патент СССР № 1516721. 1989. Бюл. № 39 / В.Е. Гиндина, А.А. Ахундов, В.В. Титов, Л.Л. Новикова.

- М.А. Назаров, А.С. Фадеев, В.М. Горин, В.И. Гаршин. Структура SCADA-системы вращающейся печи обжига керамзита. Материалы Международной научно-технической конференции Интерстроймех 2014. Самара, 2014. 104-106 с.

- Serge Naud, Martin Emond. Lime kiln control using simple advanced regulatory control strategy [Электронный ресурс]. - Режим доступа: http://www.topcontrol.com.

- Kurt E. Peray. The Rotary Cement Kiln. Second Edition. / Kurt E. Peray // New York: Chemical Publishing Co., Inc. 1986. – 389 pages. ISBN: 071313609X.

- Фадеев А.С. Автоматизация технологического процесса вспучивания керамзита во вращающейся печи: автореф. дис. … к.т.н. Самара, 2011. 20 с.

- Kurt E. Peray. Cement Manufacturer’s Handbook / Kurt E. Peray // California: California Historical Society, 1979. – 408 pages. ISBN: 0820603686.

- Шевченко А.В., Фадеев А.С. Постановка задачи автоматизации двухбарабанной печи производства керамзита. Традиции и инновации в строительсте и архитектуре. Самара, 2014. 490-493 с.