Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель и задачи исследования

- 2. Аналитический обзор подходов рациональной работы МНЛЗ (ЗВО)

- 2.1 Зона вторичного охлаждения

- 2.2 Метод выбора рациональных значений параметров температурно-скоростного режима

- Список источников

Введение

Непрерывная разливка является в настоящее время основным способом разливки стали, при котором получают слябовые и сортовые заготовки. Согласно классической технологии первой половины ХХ в. сталь разливают по изложницам — высоким чугунным емкостям. После того как она застынет, слитки «раздевают», т. е. снимают изложницы. Вес слитков 5-9 т, иногда до 25 т. Но разливка стали в изложницы имеет недостатки.

При остывании сталь кристаллизуется неоднородно: у самой стенки изложницы образуются небольшие кристаллы, в глубине — крупные, а между ними появляются пузыри и раковины. В верхней части слитка возникает усадочная раковина. Поэтому получаемые слитки нуждаются в дополнительной обработке — обжиме. Верхнюю часть слитка приходится срезать и возвращать на переплав. Согласно литературным данным в мировой практике освоена непрерывная разливка более 95% марок сталей. Однако на постсоветском пространстве на ряде предприятий предпочитают производить разливку высоколегированных марок сталей в изложницу, опасаясь получения трещин и других дефектов на МНЛЗ.

Качество непрерывнолитых заготовок во многом зависит от правильности выбора технологических параметров процесса разливки, который должен быть сделан с учетом типа машины непрерывного литья заготовок (МНЛЗ), размеров поперечного сечения заготовки, марки стали. Экспериментальное определение рациональных параметров разливки с учетом вышеперечисленных факторов – это сложный, трудоемкий и длительный процесс. Современное состояние теории непрерывной разливки стали позволяет определить основные технологические параметры расчетным путем. Расчет технологических параметров непрерывной разливки стали всегда делается для конкретной МНЛЗ. Поэтому для расчета необходимо учитывать о металлургической длине машины, высоте кристаллизатора, количестве и длине участков зоны вторичного охлаждения, способе вторичного охлаждения на каждом участке.

1. Цель и задачи исследования

Целью данной работы является определение рациональных технологических параметров температурно-скоростного режима разливки качественных марок стали на сортовых МНЛЗ. Для этого необходимо проанализировать методы выбора рациональных значений параметров температурно-скоростного режима. Выполнить теплотехнический расчет ЗВО из условия полного затвердевания заготовок до тянуще-правильного агрегата. На основе полученных данных выполнить экономический расчет. Проанализировать безопасность разливки стали на МНЛЗ (ЗВО).

2. Аналитический обзор подходов рациональной работы МНЛЗ (ЗВО)

Процесс непрерывной разливки металла обеспечивает последовательную (без остановок) разливку определенного количества ковшей, подаваемых от сталеплавильных агрегатов, а получаемая заготовка при этом разрезается на мерные длины в соответствии с требованиями потребителей и затем отправляется на перекат в соответствующие прокатные цехи. При этом выход годной заготовки составляет 98,5-99,5% от массы разлитой жидкой стали. Разливку стали непрерывным способом осуществляют на специальных машинах, называемых машинами непрерывного литья заготовок (МНЛЗ), которые имеют определенную конструкционную архитектуру, включающую поворотный стенд для замены сталеразливочных ковшей, промежуточный ковш, кристаллизатор, зону вторичного охлаждения заготовки, тянуще правильный механизм и пр.[1].

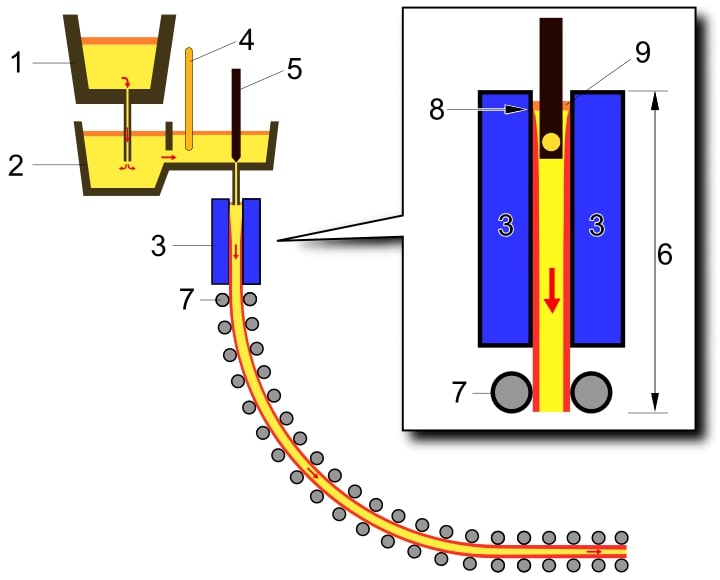

1 — Ковш подачи жидкого металла; 2 — Промежуточный ковш; 3 — Кристаллизатор; 4 — Заслонка; 5 — Стопор;

6 — Зона кристаллизации; 7 — Тянущие ролики; 8 — Зона начала кристаллизации; 9 — Подача охлаждающей воды.

Существо процесса непрерывной разливки заключается в том, что жидкая сталь из сталеразливочного ковша поступает в промежуточный ковш, а далее в интенсивно охлаждаемую сквозную форму прямоугольного, квадратного, круглого или специального фасонного сечения – кристаллизатор, где происходит частичное затвердевание непрерывно вытягиваемого слитка и образуется твердая оболочка, заполненная жидкой сталью по форме и сечению, соответствующая готовой заготовке. Частично затвердевшая заготовка с помощью транспортирующей системы (тянущей клети) поступает в зону вторичного охлаждения, где происходит ее полное затвердевание. Полученный слиток режется на мерные длины, охлаждается и с помощью рольганга или других транспортных средств направляется в соответствующий прокатный цех или на склад [1].

К основным функциональным элементам МНЛЗ относятся [2]:

• сталеразливочный стенд – предназначен для размещения на нем сталеразливочных ковшей, передачу их из резервного положения в положение разливки и обратно, обеспечения серийной разливки,

подъема и опускания ковшей при разливке, а также для непрерывного взвешивания ковшей с металлом;

• тележка промежуточного ковша – служит для удержания его при разливке и перемещения из резервной позиции в рабочую;

• промежуточный ковш – обеспечивает поступление металла в кристаллизатор с определенным расходом хорошо организованной струей, позволяет разливать сталь в несколько кристаллизаторов

одновременно и осуществлять серийную разливку методом «плавка на плавку» при смене сталеразливочных ковшей без прекращения и снижения скорости разливки; промежуточный ковш является буферной емкостью,

так как с его помощью согласовывается поступление металла из сталеразливочного ковша в кристаллизатор;

• кристаллизатор – предназначен для приема жидкого металла, формирования слитка заданного сечения и первичного его охлаждения (выполняется из меди и охлаждается в процессе разливки водой);

• механизм возвратно-поступательного движения кристаллизатора – создает условия, снижающие вероятность возникновения прорывов корки слитка на выходе из него,

а также обеспечивает полное «залечивание» места разрыва, возникшего при движении слитка в кристаллизаторе;

• зона вторичного охлаждения (ЗВО) – позволяет создать оптимальные условия для полного затвердевания непрерывно отливаемого слитка, обеспечивающие

равномерное охлаждение заготовки (распыления воды форсунками, поддержание ее геометрической формы роликами (предотвращение выпучивания) и требуемое качество металла;

• тянуще – правильная машина (ТПМ) – предназначена для вытягивания литой заготовки из кристаллизатора, выпрямления ее на радиальных и криволинейных устройствах и подачи к машине (механизму) для резки;

ТПМ обеспечивает подачу затравки в кристаллизатор, удержание ее в кристаллизаторе на время уплотнения зазоров, вытягивание с непрерывнолитой заготовкой из кристаллизатора, отделение головки затравки от заготовки и т.п.;

• машина (механизм) для резки заготовок – обеспечивает разделение непрерывнолитого металла на мерные длины в соответствии с требованиями потребителей;

• затравка – предназначена для образования временного «дна» в кристаллизаторе перед началом разливки и последующего вытягивания со сцепленной заготовкой ТПМ;

• устройство для электромагнитного перемешивания – позволяет повысить качество заготовки.

2.1 Зона вторичного охлаждения

Обычно, говоря о зоне вторичного охлаждения (ЗВО), подразумевают ту часть МНЛЗ под кристаллизатором, где охлаждение заготовки происходит интенсивнее, чем просто при охлаждении на воздухе. Следовательно, зона вторичного охлаждения заготовки начинается непосредственно под кристаллизатором.

Основной технологической функцией зоны вторичного охлаждения является создание оптимальных условий для полного затвердевания непрерывно отливаемого слитка, обеспечивающих требуемое качество заготовки.

Зона вторичного охлаждения должна отвечать следующим функциональным требованиям:

• обеспечивать тщательную поддержку слитка на выходе из кристаллизатора, где толщина оболочки минимальна, а ее механическая прочность весьма низка;

• исключать возможность сильного выпучивания (деформации) твердой корочки слитка под действием ферростатического давления;

• уменьшать воздействие растягивающих напряжений в оболочке заготовки, возникающих под действием тянущих усилий;

• обеспечивать оптимальный теплоотвод и его регулирование в зависимости от скорости вытягивания и сортамента отливаемой стали;

• сохранять стабильность технологической оси и прочностные характеристики поддерживающих устройств в условиях высоких температур и нагрузок в процессе длительной эксплуатации машины;

• обеспечивать быструю замену узлов ЗВО при аварийных ситуациях, а также минимальные потери времени на переналадку, связанную с изменением сечения отливаемой заготовки.

2.2 Метод выбора рациональных значений параметров температурно-скоростного режима

Выбор рациональных значений параметров температурно-скоростного режима можно определить за счет оптимального распределение коэффициентов теплоотдачи по поверхности заготовки вдоль технологической оси МНЛЗ. Цель данного метода заключается, во-первых, в отработке перехода от найденного распределения коэффициентов теплоотдачи к конкретным расходам охладителя по секторам и, во-вторых, к формализации анализа режимов работы ЗВО.Сущность метода, заключается в том, что тепловой поток, отводимый от поверхности расчетного сечения заготовки в каждый момент времени, должен равняться сумме теплового потока, выделяющегося на фронте затвердевания и теплового потока, соответствующего охлаждению уже затвердевшего массива металла с заданной скоростью.

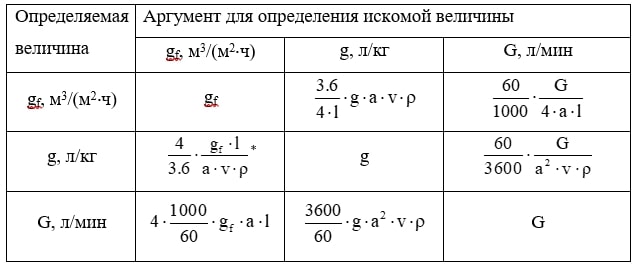

Для характеристики работы вторичного охлаждения используются различные величины.

Плотность орошения , расход охладителя, удельный расход охладителя. Удельный расход охладителя удобен для анализа режима охлаждения (мягкое, жесткое).

На основе этой величины удобно сравнивать режимы охлаждения заготовок различных сечений и марок стали, на разных МНЛЗ.

Расход охладителя удобен для управления работой секторов и отслеживания количества израсходованного охладителя.

Для взаимного пересчета этих величин предложены расчетные зависимости, приведенные в табл. 1.

Переход от распределения коэффициентов теплоотдачи к конкретным расходам охладителя по секторам, создает основы для проверки оптимальности существующих режимов ЗВО, проектирования новых и автоматического управления работой ЗВО.

Список источников

1. Смирнов А.Н. Непрерывная разливка стали: учебник/ А.Н. Смирнов, С.В. Куберский, Е.В. Штепан. – Донецк: ДонНТУ, 2011. – 482с.

2. Бирюков А.Б. Эффективное управление зоной вторичного охлаждения высокоскоростных сортовых МНЛЗ/ А.Б. Бирюков, В.В. Кравцов, И.П.