Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Мета і завдання дослідження

- 2. Аналітичний огляд підходів раціональної роботи МБЛЗ (ЗВО)

- Перелік посилань

Вступ

Безперервне розливання є в даний час основним способом розливання сталі, при якому отримують слябової і сортові заготовки. Відповідно до класичної технології першої половини ХХ ст. сталь розливають по изложницам - високим чавунним ємностей. Після того як вона застигне, злитки «роздягають», т. Е. Знімають виливниці. Вага злитків 5-9 т, іноді до 25 т. Але розливання сталі в виливниці має недоліки.

При охолодженні сталь кристалізується неоднорідне: у самій стінки виливниці утворюються невеликі кристали, в глибині - великі, а між ними з'являються бульбашки і раковини. У верхній частині злитка виникає усадочная раковина. Тому одержувані злитки потребують додаткової обробки - обтиску. Верхню частину зливка доводиться зрізати і повертати на переплавку. Згідно з літературними даними в світовій практиці освоєна безперервне розливання більше 95% марок сталей. Однак на пострадянському просторі на ряді підприємств вважають за краще проводити розливання високолегованих марок сталей в изложницу, побоюючись отримання тріщин і інших дефектів на МБЛЗ.

Якість безперервнолитих заготовок багато в чому залежить від правильності вибору технологічних параметрів процесу розливання, який повинен бути зроблений з урахуванням типу машини безперервного лиття заготовок (МБЛЗ), розмірів поперечного перерізу заготовки, марки стали. Експериментальне визначення раціональних параметрів розливання з урахуванням перерахованих вище факторів - це складний, трудомісткий і тривалий процес. Сучасний стан теорії безперервного розливання сталі дозволяє визначити основні технологічні параметри розрахунковим шляхом. Розрахунок технологічних параметрів безперервного розливання сталі завжди робиться для конкретної МБЛЗ. Тому для розрахунку необхідно враховувати про металургійну довжині машини, висоті кристалізатора, кількості і довжині ділянок зони вторинного охолодження, способі вторинного охолодження на кожній дільниці.

1. Мета і завдання дослідження

Метою даної роботи є визначення раціональних технологічних параметрів температурно-швидкісного режиму розливання якісних марок сталі на сортових МБЛЗ. Для цього необхідно проаналізувати методи вибору раціональних значень параметрів температурно-швидкісного режиму. Виконати теплотехнічний розрахунок ЗВО з умови повного затвердіння заготовок до тягнуть-правильного агрегату. На основі отриманих даних виконати економічний розрахунок. Проаналізувати безпеку розливання сталі на МБЛЗ (ЗВО).

2. Аналітичний огляд підходів раціональної роботи МБЛЗ (ЗВО)

Процес безперервного розливання металу забезпечує послідовну (без зупинок) розливання певної кількості ковшів, що подаються від сталеплавильних агрегатів, а отримується заготовка при цьому розрізається на мірні довжини відповідно до вимог споживачів і потім відправляється на перекат до відповідних прокатні цехи. При цьому вихід придатної заготовки становить 98,5-99,5% від маси розлитої рідкої сталі. Розливання сталі безперервним способом здійснюють на спеціальних машинах, званих машинами безперервного лиття заготовок (МБЛЗ), які мають певну конструкційну архітектуру, що включає поворотний стенд для заміни сталерозливних ковшів, проміжний ківш, кристалізатор, зону вторинного охолодження заготовки, тягнуть правильний механізм та ін.[1].

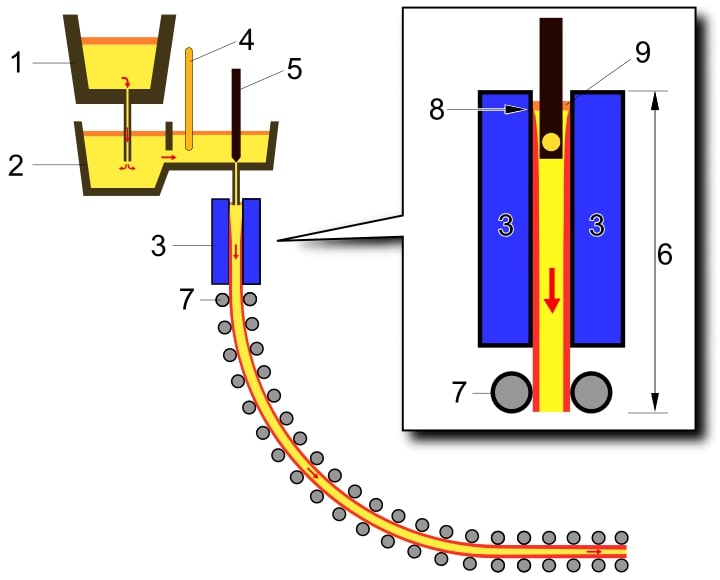

1 - Ківш подачі рідкого металу; 2 - Проміжний ківш; 3 - Кристаллизатор; 4 - Заслінка; 5 - Стопор;

6 - Зона кристалізації; 7 - Тягнуть ролики; 8 - Зона початку кристалізації; 9 - Подача охолоджуючої води.

Істота процесу безперервного розливання полягає в тому, що рідка сталь з сталеразливочного ковша надходить в проміжний ківш, а далі в інтенсивно охлаждаемую наскрізну форму прямокутного, квадратного, круглого або спеціального фасонного перетину - кристалізатор, де відбувається часткове затвердіння безперервно витягається злитка і утворюється тверда оболонка, заповнена рідкої сталлю за формою і перетину, відповідна готової заготівлі. Частково затверділа заготівка за допомогою транспортує системи (що тягне кліті) надходить в зону вторинного охолодження, де відбувається її повне затвердіння. Отриманий зливок ріжеться на мірні довжини, охолоджується і за допомогою рольганга або інших транспортних засобів направляється до відповідного прокатний цех або на склад [1].

До основних функціональних елементів МБЛЗ відносяться [2]:

• сталерозливний стенд - призначений для розміщення на ньому сталерозливних ковшів, передачу їх з резервного положення в положення розливання і назад, забезпечення серійної розливання,

підйому і опускання ковшів при розливі, а також для безперервного зважування ковшів з металом;

• візок проміжного ковша - служить для утримання його під час розливання і переміщення з резервної позиції в робочу;

• проміжний ківш - забезпечує надходження металу в кристалізатор з певним витратою добре організованою струменем, дозволяє розливати сталь в кілька кристаллизаторов

одночасно і здійснювати серійну розливання методом «плавка на плавку» при зміні сталерозливних ковшів без припинення і зниження швидкості розливання; проміжний ківш є буферною ємністю,

так як з його допомогою узгоджується надходження металу з сталеразливочного ковша в кристалізатор;

• кристаллизатор - призначений для прийому рідкого металу, формування злитка заданого перетину і первинного його охолодження (виконується з міді і охолоджується в процесі розливання водою);

• механізм зворотно-поступального руху кристалізатора - створює умови, які знижують ймовірність виникнення проривів кірки злитка на виході з нього,

а також забезпечує повне «заліковування» місця розриву, що виник під час руху злитка в кристалізаторі;

• зона вторинного охолодження (ЗВО) - дозволяє створити оптимальні умови для повного затвердіння безперервно відливається зливка, що забезпечують

рівномірний охолодження заготовки (розпилення води форсунками, підтримання її геометричної форми роликами (запобігання витріщення) і необхідну якість металу;

• тягнуть - правильна машина (ТПМ) - призначена для витягування литої заготовки з кристалізатора, випрямлення її на радіальних і криволінійних пристроях і подачі до машини (механізму) для різання;

ТПМ забезпечує подачу затравки в кристалізатор, утримання її в кристалізаторі на час ущільнення зазорів, витягування з безперервнолитої заготівлею з кристалізатора, відділення головки затравки від заготовки і т.п .;

• машина (механізм) для різання заготовок - забезпечує поділ безперервнолитого металу на мірні довжини відповідно до вимог споживачів;

• запал - призначена для освіти тимчасового «дна» в кристалізаторі перед початком розливання і подальшого витягування з зчепленої заготівлею ТПМ;

• пристрій для електромагнітного перемішування - дозволяє підвищити якість заготовки.

Перелік посилань

1. Смирнов А.Н. Непрерывная разливка стали: учебник/ А.Н. Смирнов, С.В. Куберский, Е.В. Штепан. – Донецк: ДонНТУ, 2011. – 482с.

2. Бирюков А.Б. Эффективное управление зоной вторичного охлаждения высокоскоростных сортовых МНЛЗ/ А.Б. Бирюков, В.В. Кравцов, И.П.