Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Методика выявления и оценки размера зерна

- 4.Исследование кинетики роста зерен твердых растворов при нагреве

- Выводы

- Список источников

Введение

В современном машиностроении существует потребность в материалах, обладающих высоким уровнем механических свойств, которые определяются химическим составом и структурой. Базовым параметром структуры является размер аустенитного зерна. [1]

Нержавеющими сталями называют большую группу хромистых, хромоникелевых и хромомарганцевоникелевых сталей с содержанием свыше 12 % Cr, сохраняющих при воздействии атмосферы светлый металлический блеск, т.е. нержавеющие свойства. Хром повышает коррозионную стойкость сталей также и в других средах, преимущественно окислительных, что широко используется при изготовлении химической аппаратуры.[2]

Чем выше содержание хрома в стали, тем выше их коррозионная стойкость в атмосферных условиях и в ряде коррозионных сред. Кроме хрома, в стали вводят никель, марганец, углерод, молибден, вольфрам, ниобий и другие элементы для придания им специальных свойств и структуры. Нержавеющие и коррозионностойкие стали находят широкое применение в химической промышленности при изготовлении разнообразной химической аппаратуры, в нефтяной промышленности. В металлургической и машиностроительной промышленности жаростойкие стали и сплавы используются при изготовлении элементов печного оборудования.[2]

Коррозионностойкие и жаростойкие стали и сплавы на основе железа и никеля-один из важнейших классов специальных конструкционных материалов, использующихся в большинстве важнейших отраслей промышленности: химической, тепловой и атомной энергетике, целлюлозно-бумажной, нефтегазодобывающей, медицинской, судостроительной, автомобильной, пищевой, бытовой технике, промышленном и гражданском строительстве и т.д.

Отличительной особенностью коррозионностойких сталей и сплавов является их повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности. Наряду с этим многие их них стойки против локальных видов коррозии (межкристаллитной, питтинговой, щелевой, коррозионного растрескивания) в галоидосодержащих средах и имеют высокий уровень физико-механических свойств. Жаростойкие (окалиностойкие) стали и сплавы характеризуются высокой стойкостью против химического разрушения поверхности и в газовых средах при температурах выше 550°С, работающих в ненагруженном и слабонагруженном состояниях. [3]

1. Актуальность темы

Цель и актуальность выполненной работы заключается в том, чтобы получить больше данных о влиянии параметров нагрева на размер исходного и действительного зерна аустенита стали аустенитого и ферритного классов, а также изучить процессы прохождения газовой коррозии.

2. Цель и задачи исследования, планируемые результаты

Задачи исследования включали в себя поиск методов выявления структуры сталей аустенитного и ферритного классов, изучение структуры данных сталей, после обработки при разной температуре и времени выдержки, а также исследование склонности к газовой коррозии сталей разного структурного класса..

3. Методика выявления и оценки размера зерна

Процесс изготовления металлографических шлифов обычно включает следующие основные операции: 1) вырезку образца и подготовку поверхности; 2) шлифование; 3) полирование; 4) травление. [4]

Хорошо приготовленный микрошлиф должен отвечать ряду требований. Прежде всего он должен быть представительным для структуры и свойств изучаемого объета (детали).[5]

Вырезка, шлифование и полирование образца должны осуществляться таким образом, чтобы на его поверхности оставался минимальный слой деформированного металла. На поверхности шлифа не должно быть царапин, рисок, ямок и загрязнений. В процессе приготовления шлифа не должно происходить выкрашивания неметаллических включений карбидных и других фаз. Кроме того, поверхность шлифа должна быть достаточно плоской, чтобы его можно было рассматривать при больших увеличениях. Порезку на образцы осуществляли абразивным кругом. Размеры образцов- сталь 08×17-25×12×1,5. Образцы после вырезки для изготовления шлифов помещали в струбцину.[6]

После получения плоской поверхности образцы шлифовали бумажной шлифовальной шкуркой разной зернистости.

Полирование служит для удаления мелких рисок, оставшихся после шлифования и получения гладкой зеркальной повехности шлифа. Полирование проводили на вращающемся круге с натянутым полировальным материалом В качестве абразива применяли оксид хрома. Полировку поверхности образца производили на полировочном круге с использованием сукна. После полирования образец промывали водой, обезжиривали тампоном, смоченном в спирте, и сушили фильтровальной бумагой. Далее полированную поверхность образца подвергали травлению. После просмотра нетравленого шлифа для более полного изучения структуры сплава шлиф травят. [7]

Существует несколько методов травления, различающихся по воздействию на поверхность металла. [8]

Для выявления структуры сталей являющихся коррозионностойкими, были опробованы следующие травители:

Травитель №1 -Соляная кислота 100 мл, серная кислота 10 мл, сернокислая медь 20 г, перекись водорода 2 мл, вода 100 мл. Перекись водорода добавляют непостредственно перед травлением [14].

Травитель №2 -«Царская водка» (3 объема HNO3+1 объем HCl) [14].

Травитель №3 -Насыщенный водный раствор пикриновой кислоты с добавлением поверхностно-активных веществ (жидкое мыло, шампунь, моющее средство Gala)

Травитель №4 -50% H2O+50% HNO3 [9]

В результате эксперимента были выбраны следующие травители: -для стали 10Х18Н10Т- «царская водка» -для стали 08Х17- травитель №1

Исследования микроструктуры проводили с использованием металлографических микроскопов «Neophot 21» и МИМ-7. Определение среднего размера зерна проводили с использованием фотографий микроструктур снятых при увеличении 500 и 200 крат с использованием метода секущих.

4. Исследование кинетики роста зерен твердых растворов при нагреве

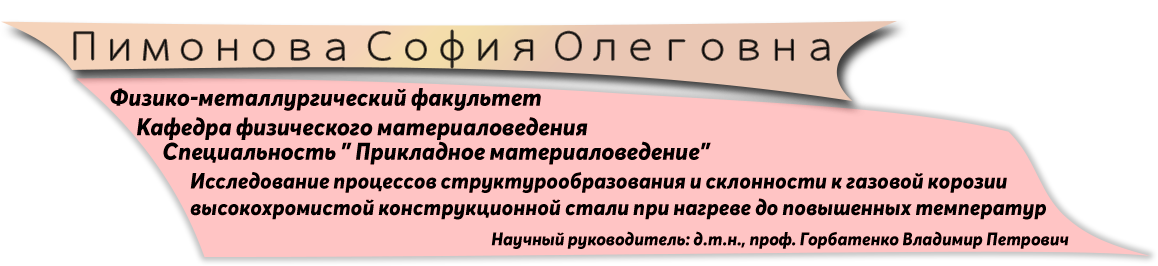

На рисунке 4.1 представлен график зависимости среднего размера зерна аустенита от времени выдержки при температуре нагрева 900°С

Рисунок 4.1 – График зависимости среднего размера зерна аустенита от времени выдержки при температуре нагрева 900°С

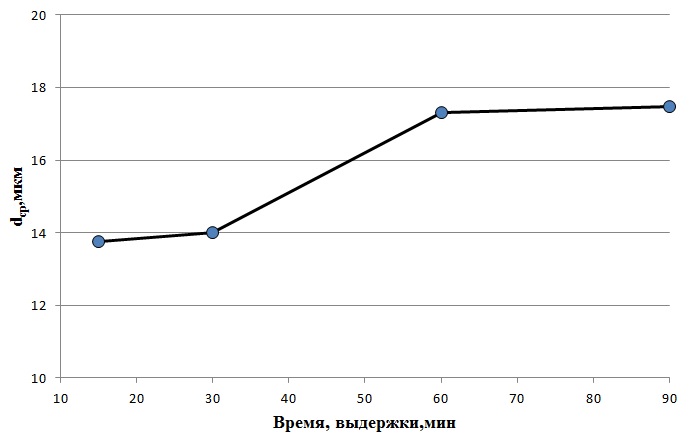

На рисунке 4.2 представлен график зависимости среднего размера зерна аустенита от времени выдержки при температуре нагрева 1000°С

Рисунок 4.2– График зависимости среднего размера зерна аустенита от времени выдержки при температуре нагрева 1000°С

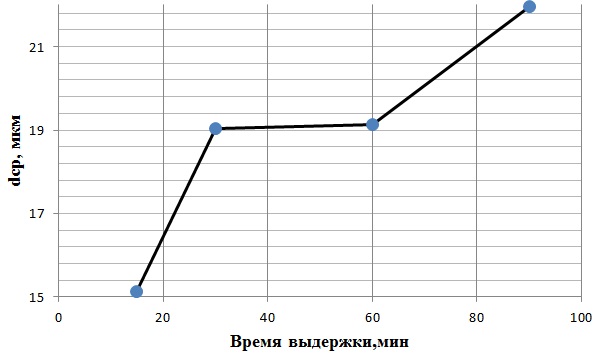

На рисунке 4.3представлен график зависимости среднего размера зерна аустенита от времени выдержки при температуре нагрева 1100°С

Рисунок 4.3-График зависимости среднего размрена зерна аустенита от времени выдержки при температуре нагрева 1100°C

Выводы

Исходя из рисунка 4.1 можно сделать вывод, что при температуре нагрева 900°С структура стали 08Х17 имеет однородный вид, зерно аустенита на протяжении разных временах выдержки растет не значительно. Некоторое увеличение зерна заметно после 30 минут выдержки, размер зерна меняется с 14 мкм до 17 мкм. После 60 минут выдержки на структуре заметно начало собирательной рекристаллизации.

Исходя из рисунка 4.2 можно сделать вывод, что при температуре нагрева 1000°С в структуре стали 08Х17 начинается рекристаллизация, зерно после 15 минут выдержки начинает расти, но интенсивный рост зерна не наблюдается. На протяжении выдержки в 30..90 минут размер зерна меняется на несколько мкм, с 19 мкм при продолжительности выдержки 30 мин, до 22 мкм после 90 минут.

Исходя из рисунка 4.3 можно сделать вывод, что при температуре нагрева 1100°С и выдержке 15 мин зерно аустенита в стали 08Х17 ещё остается мелким-22 мкм. Но с увеличением продолжительности выдержки при этой температуре начинается заметный рост зерна. По сравнению с размером зерна после 15 минут, при 30 минут оно увеличилось более чем в 4 раза, до 98 мкм. После 30 минут аустенитно зерно начало стремительно расти. В результате после выдержки в 90 минут получили зерно размером 148 мкм.

Список источников

- Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали / - М.: Металлургия, 1985. - 408 с.

- Солнцев Ю.П., Пряхин Е.И. Материаловедение/ Санкт-Петербург: Химиздат, 2007. — 784 с.

- В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др; Под общ. ред. В. Г. Сорокина./ Марочник сталей и сплавов — М.: Машиностроение, 1989. — 640 с.

- Кнорозов Б.В., Усова Л.Ф., Третьяков А.В. и др. Технология металлов и материаловедение. 1987.- 800 с

- Лахтин Ю.М. Основы металловедения. Учебник для техникумов. 1988.-319 с

- Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. — 3-е изд., перераб. и доп. —М.: Машиностроение, 1990. — 528 с.

- ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

- М. Л. Бернштейн, А. Г. Рахштадт. Металловедение и термическая обработка т. 1, Издательство «Металлургия», Москва, 1995 г. 304 с.