Реферат за темою випускної роботи

Зміст

- Введення

- 1. Актуальність теми

- 2. Технологічна частина

- 2.1. Принцип роботи МБЛЗ

- 2.2. Кристалізатор МБЛЗ

- 2.3. Формування твердої скоринки безперервнолитого злитка і теплообмін в кристалізаторі

- 3. Реакція комбінованого управління при гармонійному вхідному впливі

- 3.1. Принцип комбінованого управління

- 3.2. Задає устройсвто при синусоїдальному вхідному гармонійному впливі

- 4. Синтез комбінованої системи управління

- 4.1. Синтез комбінованої системи регулювання швидкості

- 4.2. Аналіз роботи комбінованої системи управління швидкості

- 4.3. Синтез системи регулювання положення

- 4.4. Аналіз комбінованої системи регулювання положення

- Висновок

- Список джерел

Введення

Механізм гойдання кристалізатора входить до складу технологічного обладнання машини безперервного лиття заготовок (МБЛЗ) і призначений для забезпечення коливального руху кристалізатора відповідно до заданих параметрів. Потрібно забезпечити високу точність коливальних рухів кристалізатора, так як якщо буде присутня помилка по амплітуді і фазового зсуву від заданого значення, це може сприяти аварійного режиму МБЛЗ, при якому розпечена струмінь металу може прорватися через скоринку металу, що приведе до несправності машини і викличе небезпечну ситуацію для життя робітників. Так само усунення помилки сприяє збільшенню швидкості лиття сталі, що призведе до продуктивності МБЛЗ. З цієї причини в даній роботі досліджується спосіб підвищення точності відпрацювання приводів керуючих гармонійних впливів. Щоб підвищити точність відпрацювання сигналу по керуючому впливу, вводиться в систему комбіноване управління. Для реалізації даного методу потрібно проводити операцію диференціювання керуючого сигналу. Для реалізації даного методу, диференціювання сигналу реалізується без безпосереднього диференціювання.

Так само в даній роботі досліджується синтез регуляторів всіх контурів, при якому всі регулятори системи повинні працювати в нормальному режимі.

1. Актуальність теми

Об'єктом розробки і дослідження є привід механізму гойдання кристалізатора.

Мета роботи – розробка і дослідження способів підвищення точності відпрацювання приводами гармонійного вхідного впливу.

Розробка виконана на основі положень теорії електроприводу, теорії електричних машин і систем керування електроприводами. Дослідження системи проведені методом математичного моделювання за допомогою програмного забезпечення Mаtlаb.

У роботі здійснено дослідження комбінованого управління без безпосереднього диференціювання, розглянуто функціональну схему електроприводу з комбінованим управлінням від гармонійного задаючого впливу. З допомогою моделі системи електроприводу досліджено відпрацювання приводом керуючого гармонійного впливу на контур швидкості і на контур положення. Виконані розробки можуть застосовуватися при проведенні удосконалення системи електроприводу хитання кристалізатора в машині безперервного лиття заготовки. При поліпшенні якості підвищиться якість виробів на МБЛЗ, то для промисловості є великим плюсом.

2. Технологічна частина

2.1. Принцип роботи МБЛЗ

Головна технологічна функція будь МБЛЗ – це перетворення стали з рідкого стану в твердий, а так само одержання певної геометричної форми для заготівлі і реалізація якісних характеристик її поверхні і внутрішньої структури.

Для того щоб досягти твердого стану заготовки необхідно відводити яке–то кількість тепла в навколишнє середовище протягом певного часу. Щоб процес охолодження проводився нормально, потрібно забезпечувати плавний рух сталі, з певною швидкістю при належному відвід тепла[1].

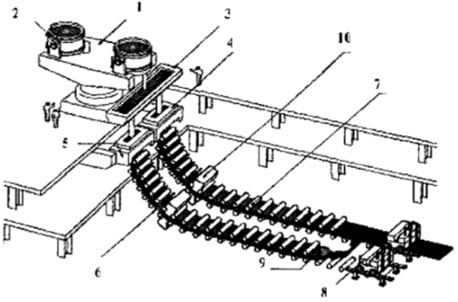

Основною ланкою цієї технології є машина безперервного лиття заготовок, узагальнена схема якої наведена на рисунку 2.1.

Рисунок 2.1 – Загальна схема розливання сталі на МБЛЗ

Основні функціональні елементи МБЛЗ:

– сталеразливочный стенд (1) – на ньому розміщені сталеразливочные ковші (2), переміщує їх з резервного положення в положення розливання і назад, забезпечує серійну розливання, підйом і спуск ковшів під час розливання, і для безперервного зважування ковшів з металом;

– візок проміжного ковша – вона потрібна для підтримки ковша під час розливання і переміщень з резервного положення в робоче;

– проміжний ківш (3) – за допомогою нього метал надходить у кристалізатор з чітким витратою добре формованою струменем, завдяки чому сталь розливається одночасно в кілька кристалізаторів, що здійснює серійну розливання, так звану плаву на плавку

, при цьому відбувається зміна сталерозливних ковшів без зупинки розливання а так само без зниження швидкості розливання; проміжний ківш є буферною ємністю, так як з його допомогою узгоджується надходження металу з сталерозливального ковша в кристалізатор;

– кристалізатор (4) – він служить для прийому рідкого металу і формування заготовки певного перерізу, а також служить для первинного охолодження (охолодження відбувається під час розливання водою);

– механізм зворотно–поступального руху кристалізатора (5) – необхідний для запобігання проривів кірки злитка на виході з кристалізатора і забезпечує повне заліковування

місця розриву, що виникає під час руху заготовки в кристаллизаторе;

– зона вторинного охолодження (ЗВО) – тут відбувається повне затвердіння зливка, що відливається, забезпечується рівномірне охолодження злитка (розпорошується вода форсунками (6), підтримується геометрична форма роликами (7) (запобігає випучування);

– тянуще–правильна машина (ТПМ) – служить для витягування литої заготовки з кристалізатора а також для вирівнювання її на радіальних і криволінійних пристроях і подання її для подальшої різання до механізму; ТПМ забезпечує подачу затравки в кристалізатор і утримує її в кристаллизаторе в процесі ущільнення і т. п.;

– машина (механізм) для різання заготовок (8) – служить для разки безперервнолитого металу на певні довжини;

– затравка (9) – забезпечує утворення тимчасового дна

в кристаллизаторе перед тим, як почати розливання, а також для подальшого витягування з зчепленої заготівлею ТПМ;

– пристрій для електромагнітного перемішування (10) – підвищує якість заготовки.

Подача стали в кристалізатор починається тільки після того, як промковш заповниться металом на 30–40% від його номінальної ємності[2].

Рисунок 2.2 – Робота кристалізатора (1 – кристалізатор, 2 – привід, 3 – ківш)

Анімація, 12 кадрів, розмір 50,8 КБ

Як тільки наповнюється металом внутрішня порожнина кристалізатора, починається процес руху затравки вниз. Швидкість витяжки злитка залежить від товщини і механічної міцності твердої скоринки злитка на виході з кристалізатора. Скоринка необхідна для того, щоб запобігти прориву рідкого металу під час розливання.

Щоб тверда скоринка не прилипала до поверхні кристалізатора, кристалізатор здійснює зворотно–поступальний рух з певною амплітудою і частотою, під час розливання. Рівень металу в кристалізаторі необхідно підтримувати постійним, щоб забезпечувалося високу якість злитка, а також стабільний процес лиття.

2.2. Кристалізатор МБЛЗ

Кристалізатор є одним з найбільш функціонально важливих вузлів, визначають раціональну роботу МБЛЗ і оптимальну кондицію безперервнолитої заготовки.

2.3. Формування твердої скоринки безперервнолитого злитка і теплообмін в кристалізаторі

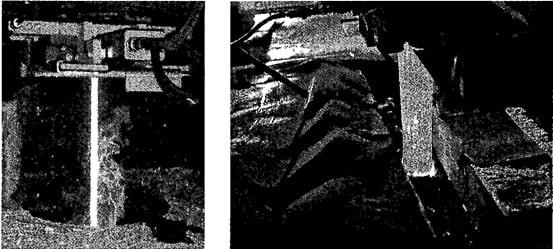

Кристалізатор призначений для прийому рідкого металу з промковша, і перетворення частини рідкої сталі в твердий стан завдяки інтенсивному відведенню тепла охолоджувальною рідиною. Сталь потрапляє в кристалізатор за допомогою підведення під рівень металу зануреного склянки, або просто відкритим струменем (Рисунок 2.3).[3]

Рисунок 2.3 – Подача стали в кристалізатор відкритим струменем на сортовий МБЛЗ (ліворуч) і слябової МБЛЗ з використанням погружного склянки (праворуч)

Через утворення твердої скоринки в кристалізаторі відбувається формоутворення заготовки. Через стінки кристалізатора тепло виділяється в навколишнє середовище, це відбувається під час формування твердої скоринки. Існує ризик прилипання твердої скоринки до стінок кристалізатора, так зване прихватывания

, що призводить до утворення проривів твердої оболонки на виході з кристалізатора.

Особливість роботи кристалізатора – посилений відвід тепла від заготовки. У кристалізаторі, температура стали в рідкій серцевині заготовки, повинна хоча б на кілька градусів перевищувати температуру початку затвердіння, так званої температури ліквідуса. Розподіл температури в поперечному перерізі кристалізатора, а також заготовки з наявністю газового зазору між заготівлею і стінкою кристалізатора, наданої на малюнку 2.4.

Рисунок 2.4 – Характер зміни температури від рідкої сталі до охолоджуючої води

Сила тепловіддачі залежить від наступних процесів:

– конвективного руху потоків стали вздовж кордону затвердіння;

– інтенсивності відведення тепла через затверділу скоринку заготовки;

– теплопередачі через газовий зазор між затверділою оболонкою заготовки і внутрішньою поверхнею кристалізатора;

– тепловідведення через захисне покриття і безпосередньо мідну стінку кристалізатора;

– передачі теплоти охолоджуючої воді.

Перебування металу в кристалізаторі має забезпечити формування твердої скоринки, достатньої, щоб під час виходу з кристалізатора заготовка мала прийнятну міцність, яка не допускатиме проривів і розтріскування твердого каркаса.

3. Реакція комбінованого ущільнення при гармонійному вхідному впливі

3.1. Принцип комбінованого управління

Для мінімізації відношення параметрів гойдання необхідних значень в перехідних режимах доцільно реалізувати комбіноване управління.

Під комбінованим розуміють таке управління, коли поряд з управлінням по замкнутому контуру використовується і управління за розімкнутого контуру, за якого в управлінні беруть участь сигнали впливів, а також їх похідні. Розімкнені канали служать для забезпечення інваріантності системи, організація замкнутих контурів знижує чутливість системи до зміни параметрів. Будь–яка комбінована система поводиться краще, ніж система, що використовує тільки регулювання по відхиленню.

Розрізняють комбіноване управління по керуючому і по обурює впливам.

Комбіноване управління дозволяє, крім підвищення точності відтворення завдань, також підвищити швидкодію системи.

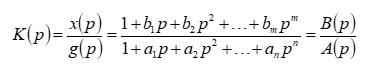

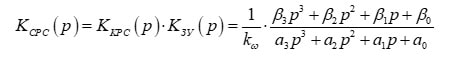

ПФ замкнутої системи в загальному випадку може бути представлена у вигляді відносини двох операторних поліномів:

3.2. Задає устройсвто при синусоїдальному вхідному гармонійному впливі

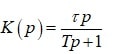

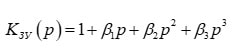

Для реалізації комбінованого управління необхідно забезпечити на вході системи крім вхідного гармонійного впливу ще й сигнали, пропорційні його похідним. Кількість похідних обмежується порядком передавальної функції замкнутого контуру регулювання. Необхідно відзначити, що в чистому вигляді використання диференціюючих ланок:

для выделения производных невозможно, а реализация реальных дифференцирующих звеньев:

(в такому вигляді) не доцільно, оскільки не тільки забезпечує форсуючу складову, але і збільшує порядок системи. Оскільки ми використовуємо синусоїдальний гармонічний сигнал, реалізація похідних може бути забезпечена без використання диференціюючих ланок. У загальному випадку ЗУ може бути реалізовано таким способом.[4]

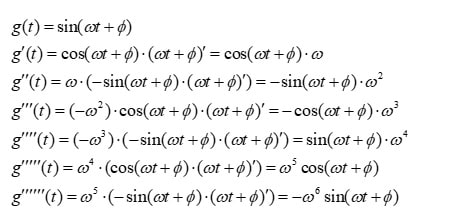

В якості завдання формуємо синусоїдальний сигнал, а для реалізації похідних необхідно сформувати косинус, використовуючи комбінації цих сигналів можна реалізувати необхідну кількість сигналів похідних від синусоїдального задаючого впливу без виконання операції диференціювання:

Рисунок 3.1 – Структурна схема комбінованого задаючого пристрою

У випадку необхідності реалізації m–ого порядку, де m=(2;3;4...), формується задає пристрій аналогічно наведеного на малюнку 3.1, тільки кількість коригувальних зв'язків відповідає порядку комбінованого управління m.

4. Синтез комбінованої системи управління

4.1. Синтез комбінованої системи регулювання швидкості

Розглянемо реалізацію комбінованого управління на прикладі моделі двигуна постійного струму, яка була розглянута раніше.

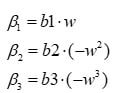

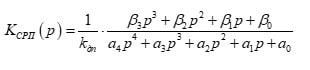

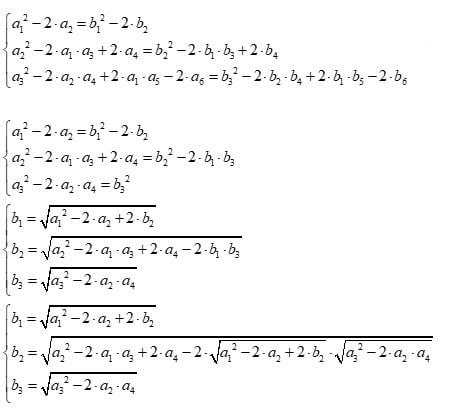

Контуру системи налаштовані на модульний оптимум, виходячи з цього ми можемо розрахувати коефіцієнти b1–b3 для реалізації комбінованого управління[5].

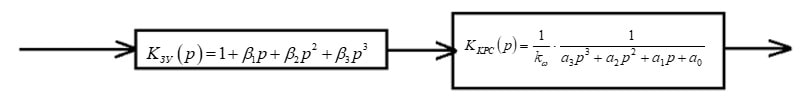

Рисунок 4.1 – Розрахункова структурна схема третього порядку

Передаточная функция ЗП:

Где коэффициенты передаточной функции bn будут равны, исходя из модели комбинированного ЗП (рисунок 4.1):

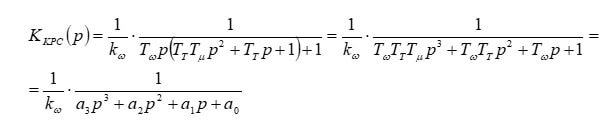

ПФ замкнутого КРШ:

При комбінованому управлінні ПФ буде:

Умова забезпечення мінімальної кінцевої тривалості досягається якщо:

4.2. Аналіз роботи комбінованої системи регулювання швидкості

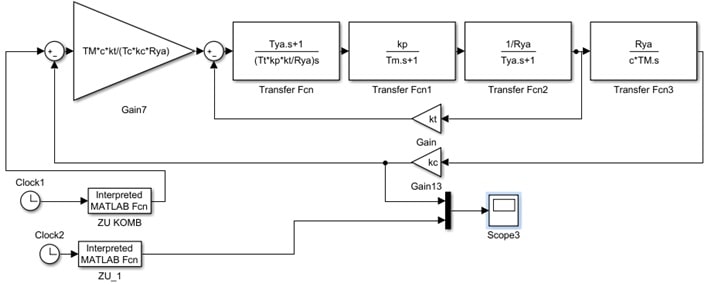

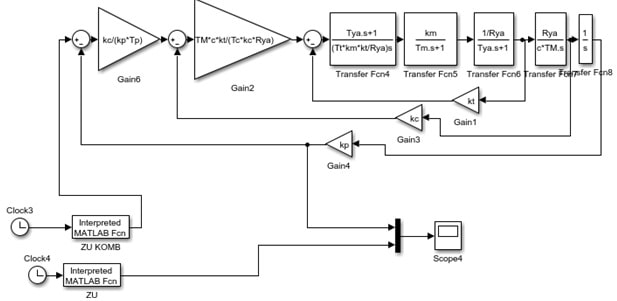

Рисунок 4.2 – Модель системи підлеглого регулювання швидкості двигуна постійного струму з комбінованим управлінням

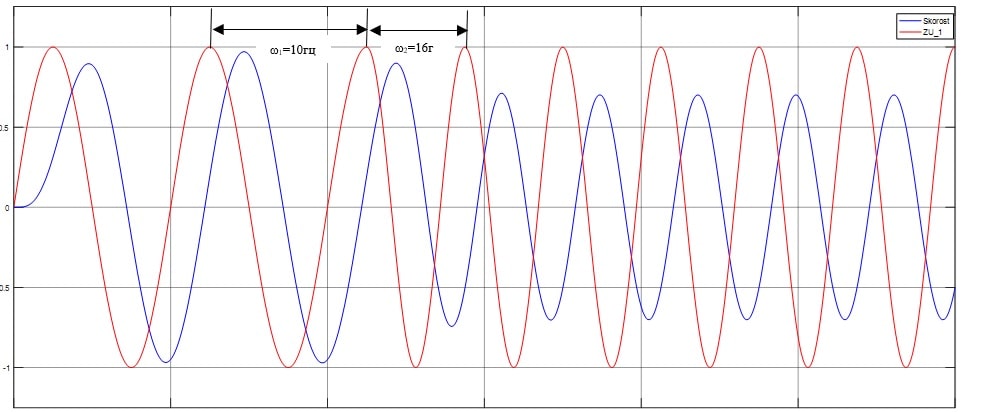

Рисунок 4.3 – Результат моделювання СРС без комбінованого управління

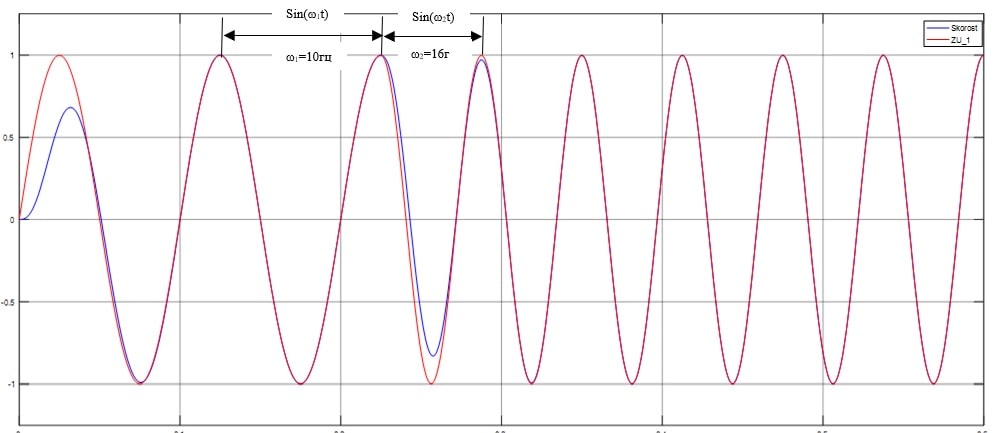

Рисунок 4.4 – Результат моделювання СРС з комбінованим управлінням

Як видно з результатів моделювання, комбіноване управління усуває зсув по фазі в сталому режимі, а також при збільшенні частоти, помилка по амплітуді відсутня. Це дає можливість мінімізувати згубний вплив приводів зобов'язаних працювати узгоджено, наприклад для кристалізаторів слябових МБЛЗ[7].

4.3. Синтез системи регулювання положення

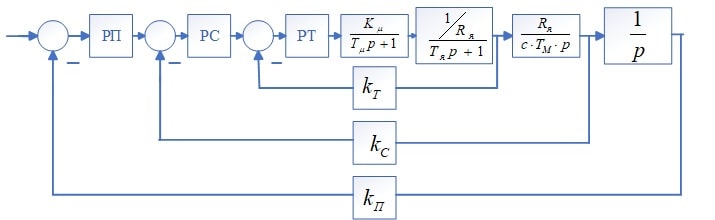

Для початку необхідно налаштувати контур положення на модульний оптимум. Структурна схема представлена на малюнку 4.5.

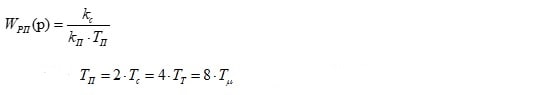

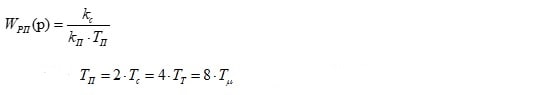

Передавальна функція регулятора положення:

Рисунок 4.5 – Структурна схема регулювання положення

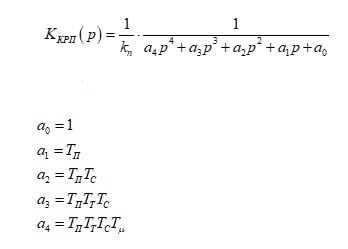

Виходячи з цього ПФ контуру регулювання положення:

У випадку реалізації 3 похідних в ЗП передавальна функція замкнутої комбінованої системи регулювання положення матиме вигляд:

Розрахуємо коефіцієнти b1, b2 і b3 в загальному вигляді, використовуючи алгоритм оптимізації по модульному оптимуму:

Далі скористаємося чисельним методом для вирішення системи рівняння.

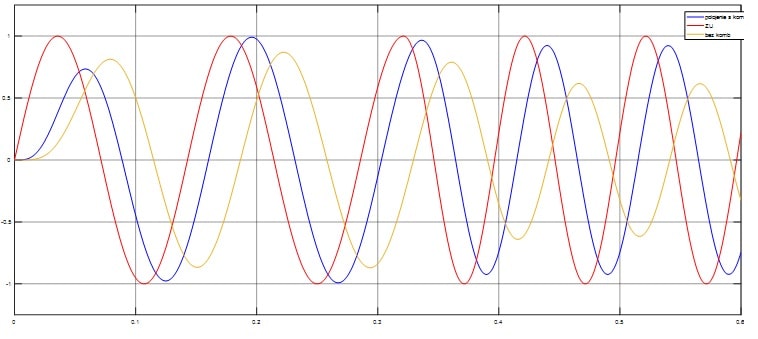

4.4. Аналіз комбінованої системи регулювання положення

Рисунок 4.6 – Модель системи підлеглого регулювання положення двигуна постійного струму з комбінованим управлінням

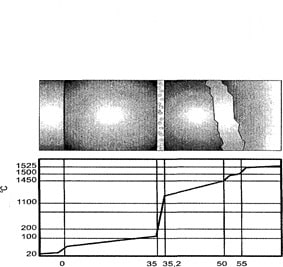

Проведемо дослідження моделі на відпрацювання гармонійного впливу. Завданням буде синусоїдальний сигнал, змінної частоти, в початковий момент часу дорівнює 7 герц, через 0.32145 секунди частота збільшується до 10 герц.

У випадки коли реалізуємо три похідних в задає пристрої, коли m=3:

Рисунок 4.7 – Результат моделювання СРП

На рисунку 4.7 спостерігаємо сигнал відпрацювання системи з комбінованим управління у випадку m=3, як видно, порівняно з відпрацюванням системи без комбінованого керування, результат покращився, проте, все ж є зсув по фазі, а також помилка по амплітуді, звичайно не така велика як без комбінованого управління. При частоті 7 герц, в сталому режимі, помилка по амплітуді від одиничного задає впливу становить близько 1%, а зрушення по фазі дорівнює 0.01732 секунди. При частоті 10 герц, помилка по амплітуді збільшується і складає приблизно 8%, а зсув по фазі дорівнює 0.0184702 секунди.

Висновок

У технологічній частині системи показано що коливання механізму гойдання здійснюється з певною частотою і амплітудою у функції швидкості розливання сталі. При технологічних змінах в швидкості розливання необхідно міняти як частоту так і амплітуду осциляції кристалізатора. Залежно від фазочастотною характеристики системи управління гойданні кристалізатора змінюється зсув по фазі і амплітуді при реальній відпрацювання від заданого значення, що змушує приймати додаткові заходи в системі регулювання для підтримки заданої амплітуди, так і узгодження по фазі.

Особливо ця проблема важлива для слябових машин безперервного лиття заготовок, коли з–за габаритних розмірів кристалізатора, хитання здійснюється з допомогою двох приводів розташованих по різних сторонах механізму, робота яких повинна бути синхронізована між собою.

В роботі показано, що реалізація комбінованого управління, з порядком збігається з порядком зовнішнього замкнутого контуру регулювання положення, забезпечує виключно високу якість осциляції. Коли в сталих режимах відсутня фазовий зсув, а відхилення від заданої амплітуди мінімально.

Тому такі комбіновані системи доцільні для практичної реалізації в реальних системах регулювання.

Список джерел

- Евтеев Д. П., Колыбалов И. Н. Непрерывное литье стали – Москва: Металлургия, 1984.

- Нисковских В. М., Карлинский С. Е., Беренов А. Д. Машины непрерывного литья слябовых заготовок – Москва: Металлургия, 1991.

- Смирнов А. Н., Антыкуз О. В., Цупрун А. Ю., Пильгаев В. М. Некоторые подходы к выбору рациональных параметров качания кристаллизаторов МНЛЗ / Электрометаллургия №5 2008.

- Коцегуб П. Х. Синтез вентильных приводов постоянного тока – Донецк, 1983.

- Коцегуб П. Х. Синтез и анализ комбинированной системы позиционного электропривода с цифровым П-регуляторами скорости и положения – Донецк, 1987.

- Коцегуб П. Х. Губарь Ю. В., Синтез комбинированной системы позиционного электропривода с цифровым ИП-регулятором – Донецк, 1985.

- Липковский К. А., Чермалых Т. В. Комбинированная система управления позиционным электроприводом с многоканальной задающей моделью / Техн. электродинамика, 1995.