Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Технологическая часть

- 2.1. Принцип работы МНЛЗ

- 2.2. Кристализатор МНЛЗ

- 2.3. Формирование твердой корочки непрерывнолитого слитка и теплообмен в кристаллизаторе

- 3. Реакиця комбинированного управления при гармоническом входном воздействии

- 3.1. Принцип комбинированного управления

- 3.2. Задающее устройсвто при синусоидальном входном гармоническом воздействии

- 4. Синтез комбинированной системы управления

- 4.1. Синтез комбинированной системы регулирования скорости

- 4.2. Анализ работы комбинированной системы управления скорости

- 4.3. Синтез системы регулирования положения

- 4.4. Анализ комбинированной системы регулирования положения

- Выводы

- Список источников

Введение

Механизм качания кристаллизатора входит в состав технологического оборудования машины непрерывного литья заготовок (МНЛЗ) и предназначен для обеспечения колебательного движения кристаллизатора в соответствии с заданными параметрами. Требуется обеспечить высокую точность колебательных движений кристаллизатора, так как если будет присутствовать ошибка по амплитуде и фазовому сдвигу от заданного значения, это может способствовать аварийному режиму МНЛЗ, при котором раскалённая струя метала может прорваться через корочку метала, что приведет к неисправности машины и вызовет опасную ситуацию для жизни рабочих. Так же устранение ошибки способствует увеличению скорости литья стали, что приведет к продуктивности МНЛЗ. По этой причине в данной работе исследуется способ повышения точности отработки приводов управляющих гармонических воздействий. Чтобы повысить точность отработки сигнала по управляющему воздействию, вводится в систему комбинированное управление. Для реализации данного метода требуется производить операцию дифференцирования управляющего сигнала. Для реализации данного метода, дифференцирование сигнала реализуется без непосредственного дифференцирования.

Так же в данной работе исследуется синтез регуляторов всех контуров, при котором все регуляторы системы должны работать в нормальном режиме.

1. Актуальность темы

Объектом разработки и исследования является привод механизма качания кристаллизатора.

Цель работы – разработка и исследование способов повышения точности отработки приводами гармонического входного воздействия.

Разработка выполнена на основе положений теории электропривода, теории электрических машин и систем управления электроприводами. Исследования системы проведены методом математического моделирования с помощью программного обеспечения Mаtlаb.

В работе осуществлено исследование комбинированного управления без непосредственного дифференцирования, рассмотрена функциональная схема электропривода с комбинированным управлением от гармонического задающего воздействия. С помощью модели системы электропривода исследована отработка приводом управляющего гармонического воздействия на контур скорости и на контур положения. Выполненные разработки могут применяться при проведении усовершенствования системы электропривода качания кристаллизатора в машине непрерывного литья заготовки. При улучшении качества повысится качество изделий на МНЛЗ, то для промышленности является большим плюсом.

2. Технологическая часть

2.1. Принцип работы МНЛЗ

Главная технологическая функция любой МНЛЗ – это преобразование стали из жидкого состояния в твердое, а так же получение определенной геометрической формы для заготовки и реализация качественных характеристик ее поверхности и внутренней структуры.

Для того чтобы достичь твердого состояния заготовки необходимо отводить какое–то количество тепла в окружающую среду на протяжении определенного количество времени. Чтобы процесс охлаждения проводился нормально, нужно обеспечивать плавное движение стали, с определенной скоростью при должном отводе тепла[1].

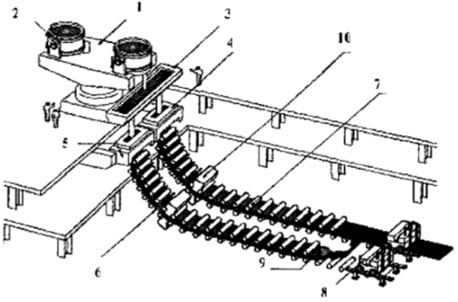

Основным звеном этой технологии является машина непрерывного литья заготовок, обобщенная схема которой приведена на рисунке 2.1.

Рисунок 2.1 – Общая схема разливки стали на МНЛЗ

Основные функциональные элементы МНЛЗ:

– сталеразливочный стенд (1) – на нем размещены сталеразливочные ковши (2), перемещает их из резервного положения в положение разливки и обратно, обеспечивает серийную разливку, подъем и спуск ковшей во время разливки, и для непрерывного взвешивания ковшей с металлом;

– тележка промежуточного ковша – она нужна для поддержания ковша во время разливки и перемещений из резервного положения в рабочее;

– промежуточный ковш (3) – с помощью него металл поступает в кристаллизатор с четким расходом хорошо формированной струей, благодаря чему сталь разливается одновременно в несколько кристаллизаторов, что осуществляет серийную разливку, так называемую плаву на плавку

, при этом происходит смена сталеразливочных ковшей без остановки разливки а так же без снижения скорости разливки; промежуточный ковш является буферной емкостью, так как с его помощью согласовывается поступление металла из сталеразливочного ковша в кристаллизатор;

– кристаллизатор (4) – он служит для приема жидкого металла и формирования заготовки определенного сечения, а также служит для первичного охлаждения (охлаждение происходит во время разливки водой);

– механизм возвратно–поступательного движения кристаллизатора (5) – необходим для предотвращения прорывов корки слитка на выходе из кристаллизатора и обеспечивает полное залечивание

места разрыва, которое возникает во время движения заготовки в кристаллизаторе;

– зона вторичного охлаждения (ЗВО) – здесь происходит полное затвердевание отливаемого слитка, обеспечивается равномерное охлаждение слитка (распыляется вода форсунками (6), поддерживается геометрическая форма роликами (7) (предотвращается выпучивания);

– тянуще–правильная машина (ТПМ) – служит для вытягивания литой заготовки из кристаллизатора а также для выравнивания ее на радиальных и криволинейных устройствах и подачи ее для дальнейшей резки к механизму; ТПМ обеспечивает подачу затравки в кристаллизатор и удерживает ее в кристаллизаторе в процессе уплотнения зазоров и т.п.;

– машина (механизм) для резки заготовок (8) – служит для разки непрерывнолитого металла на определенные длины;

– затравка (9) – обеспечивает образование временного дна

в кристаллизаторе перед тем, как начать разливку, а также для последующего вытягивания со сцепленной заготовкой ТПМ;

– устройство для электромагнитного перемешивания (10) – повышает качество заготовки.

Подача стали в кристаллизатор начинается только после того, как промковш заполнится металлом на 30–40% от его номинальной емкости[2].

Рисунок 2.2 – Работа кристаллизатора (1 – кристаллизатор, 2 – привод, 3 – ковш)

Анимация, 12 кадров, размер 50,8 КБ

Как только наполняется металлом внутренняя полость кристаллизатора, начинается процесс движения затравки вниз. Скорость вытяжки слитка зависит от толщины и механической прочности твердой корочки слитка на выходе из кристаллизатора. Корочка необходима для того, чтобы предотвратить прорыв жидкого металла во время разливки.

Чтобы твердая корочка не прилипала к поверхности кристаллизатора, кристаллизатор совершает возвратно–поступательное движение с определенной амплитудой и частотой, во время разливки. Уровень металла в кристаллизаторе необходимо поддерживать постоянным, чтобы обеспечивалось высокое качество слитка, а также стабильный процесс литья.

2.2. Кристаллизатор МНЛЗ

Кристаллизатор является одним из наиболее функционально важных узлов, определяющих рациональную работу МНЛЗ и оптимальную кондицию непрерывнолитой заготовки.

2.3. Формирование твердой корочки непрерывнолитого слитка и теплообмен в кристаллизаторе

Кристаллизатор предназначен для приема жидкого металла из промковша, и преобразование части жидкой стали в твердое состояние благодаря интенсивному отводу тепла охлаждающей жидкостью. Сталь попадает в кристаллизатор с помощью подвода под уровень металла погруженного стакана, или просто открытой струей (рисунок 2.3)[3].

Рисунок 2.3 – Подача стали в кристаллизатор открытой струей на сортовой МНЛЗ (слева) и слябовой МНЛЗ с использованием погружного стакана (справа)

Из–за образования твердой корочки в кристаллизаторе происходит формообразование заготовки. Через стенки кристаллизатора тепло выделяется в окружающую среду, это происходит во время формирования твердой корочки. Существует риск прилипания твердой корочки к стенкам кристаллизатора, так называемое прихватывания

, что приводит к образованию прорывов твердой оболочки на выходе из кристаллизатора.

Особенность работы кристаллизатора – усиленный отвод тепла от заготовки. В кристаллизаторе, температура стали в жидкой сердцевине заготовки, должна хотя бы на несколько градусов превышать температуру начала затвердевания, так называемой температуры ликвидуса. Распределение температуры в поперечном сечении кристаллизатора, а также заготовки с наличием газового зазора между заготовкой и стенкой кристаллизатора, предоставленной на рисунке 2.4.

Рисунок 2.4 – Характер изменения температуры от жидкой стали до охлаждающей воды

Сила теплоотдачи зависит от следующих процессов:

– конвективного движения потоков стали вдоль границы затвердевания;

– интенсивности отвода тепла через затвердевшую корочку заготовки;

– теплопередачи через газовый зазор между затвердевшей оболочкой заготовки и внутренней поверхностью кристаллизатора;

– теплоотвода через защитное покрытие и непосредственно медную стенку кристаллизатора;

– передачи теплоты охлаждающей воде.

Пребывание металла в кристаллизаторе должно обеспечить формирование твердой корочки, достаточной, чтобы во время выхода из кристаллизатора заготовка имела приемлемую прочность, которая не будет допускать прорывов и растрескиваний твердого каркаса.

3. Реакция комбинированного уплотнения при гармоническом входном воздействии

3.1. Принцип комбинированного управления

Для минимизации отношения параметров качания требуемых значений в переходных режимах целесообразно реализовать комбинированное управление.

Под комбинированным понимают такое управление, когда наряду с управлением по замкнутому контуру используется и управление по разомкнутому контуру, при котором в управлении участвуют сигналы воздействий, а также их производные. Разомкнутые каналы служат для обеспечения инвариантности системы, организация замкнутых контуров снижает чувствительность системы к изменению параметров. Любая комбинированная система ведет себя лучше, чем система, использующая только регулирование по отклонению.

Различают комбинированное управление по управляющему и по возмущающему воздействиям.

Комбинированное управление позволяет, кроме повышения точности воспроизведения заданий, также повысить быстродействие системы.

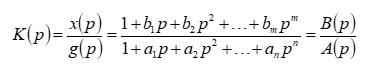

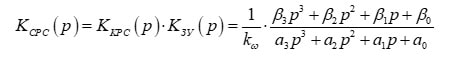

ПФ замкнутой системы в общем случае может быть представлена в виде отношения двух операторных полиномов:

3.2. Задающее устройсвто при синусоидальном входном гармоническом воздействии

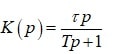

Для реализации комбинированного управления необходимо обеспечить на входе системы помимо входного гармонического воздействия еще и сигналы, пропорциональны его производным. Количество производных ограничивается порядком передаточной функции замкнутого контура регулирования. Необходимо отметить, что в чистом виде использование дифференцирующих звеньев:

для выделения производных невозможно, а реализация реальных дифференцирующих звеньев:

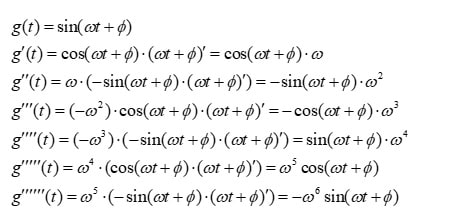

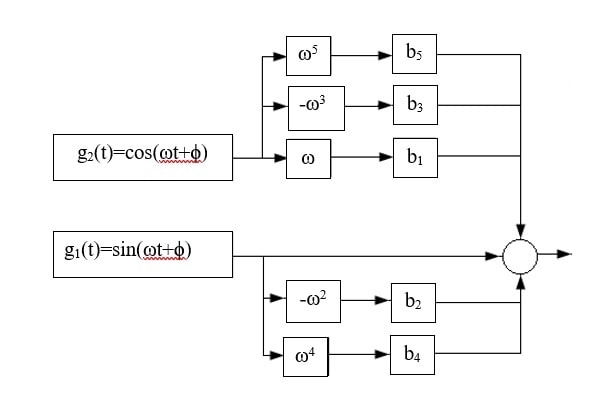

(в таком виде) не целесообразно, поскольку не только обеспечивает форсирующую составляющую, но и увеличивает порядок системы. Поскольку мы используем синусоидальный гармонический сигнал, реализация производных может быть обеспечена без использования дифференцирующих звеньев. В общем случае ЗУ может быть реализовано следующим способом[4].

В качестве задания формируем синусоидальный сигнал, а для реализации производных необходимо сформировать косинус, используя комбинации этих сигналов можно реализовать требуемое количество сигналов производных от синусоидального задающего воздействия без выполнения операции дифференцирования:

Рисунок 3.1 – Структурная схема комбинированного задающего устройства

В случаи необходимости реализации m–ого порядка, где m=(2;3;4...), формируется задающее устройство аналогично приведенного на рисунке 3.1, только количество корректирующих связей соответствует порядку комбинированного управления m.

4. Синтез комбинированной системы управления

4.1. Синтез комбинированной системы регулирования скорости

Рассмотрим реализацию комбинированного управления на примере модели двигателя постоянного тока, которая была рассмотрена ранее.

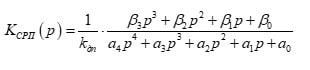

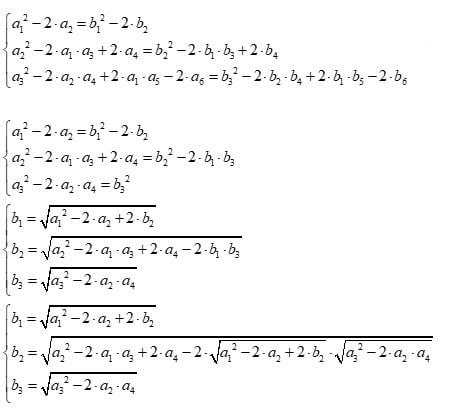

Контура системы настроены на модульный оптимум, исходя из этого мы можем рассчитать коэффициенты b1–b3 для реализации комбинированного управления[5].

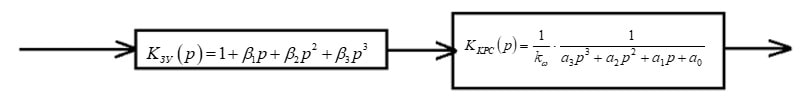

Рисунок 4.1 – Расчетная структурная схема третьего порядка

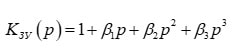

Передаточная функция ЗУ:

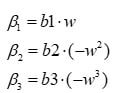

Где коэффициенты передаточной функции bn будут равны, исходя из модели комбинированного ЗУ (рисунок 4.1):

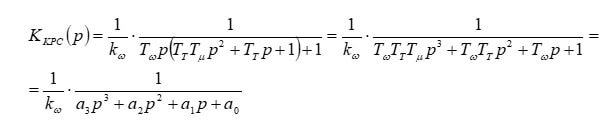

ПФ замкнутого КРС:

При комбинированном управлении ПФ будет:

Условие обеспечение минимальной конечной длительности достигается если:

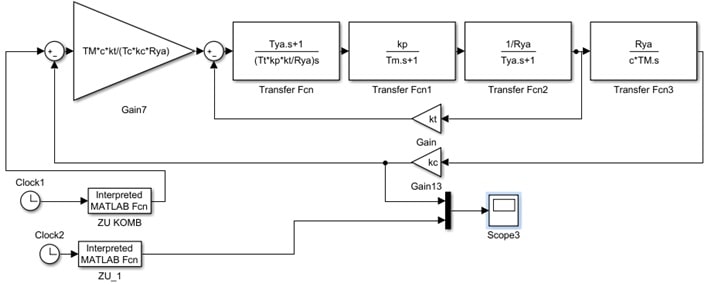

4.2. Анализ работы комбинированной системы регулирования скорости

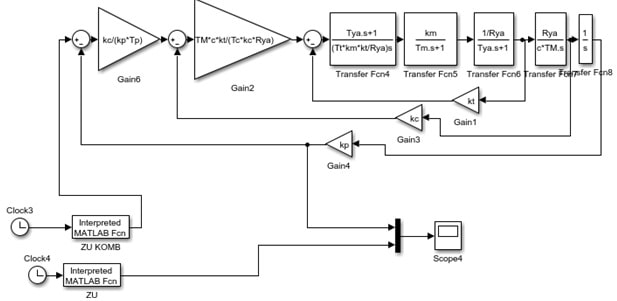

Рисунок 4.2 – Модель системы подчиненного регулирования скорости двигателя постоянного тока с комбинированным управлением

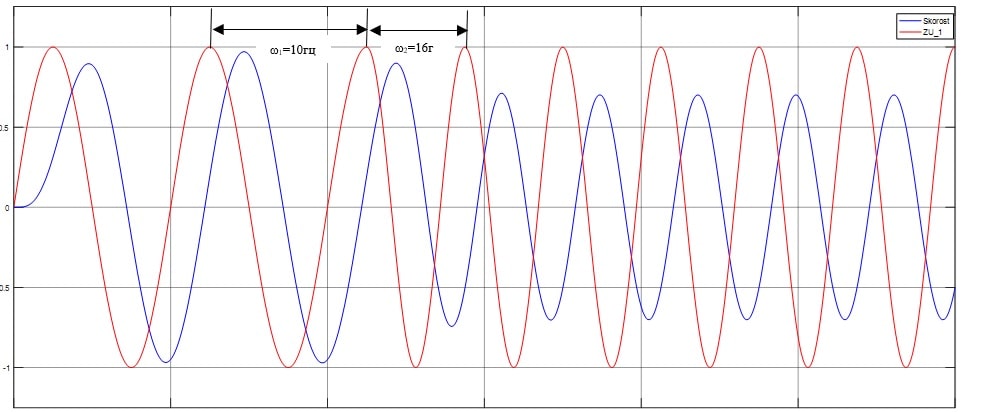

Рисунок 4.3 – Результат моделирования СРС без комбинированного управления

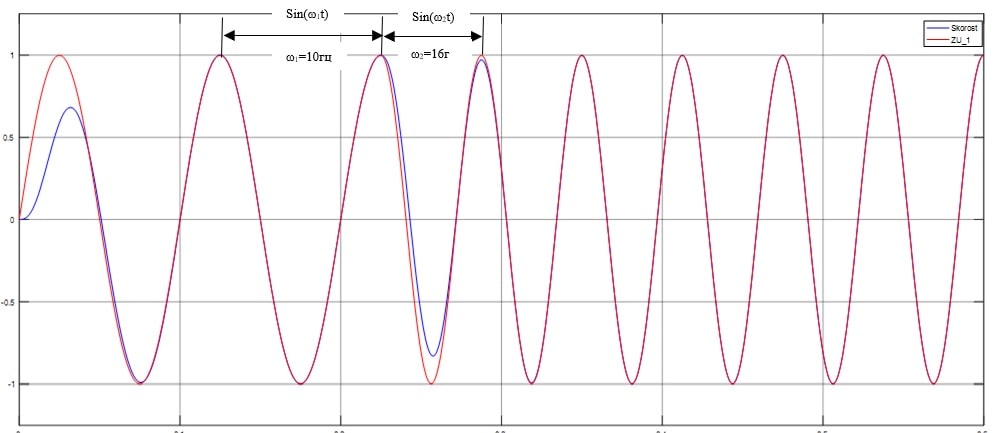

Рисунок 4.4 – Результат моделирования СРС с комбинированным управлением

Как видно по результатам моделирования, комбинированное управление устраняет сдвиг по фазе в установившемся режиме, а также при увеличении частоты, ошибка по амплитуде отсутствует. Это дает возможность минимизировать пагубное воздействие приводов обязанных работать согласованно, например для кристаллизаторов слябовых МНЛЗ[7].

4.3. Синтез системы регулирования положения

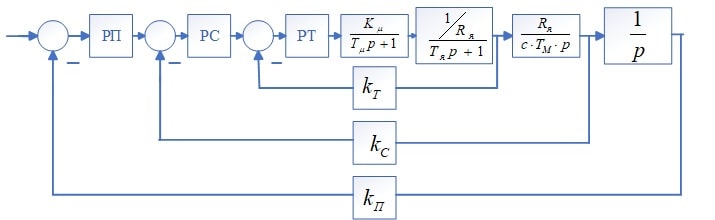

Для начала необходимо настроить контур положения на модульный оптимум. Структурная схема представлена на рисунке 4.5.

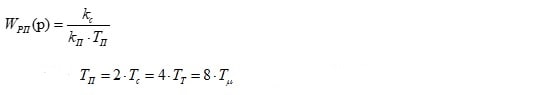

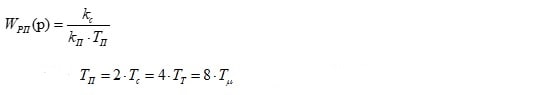

Передаточная функция регулятора положения:

Рисунок 4.5 – Структурная схема регулирования положения

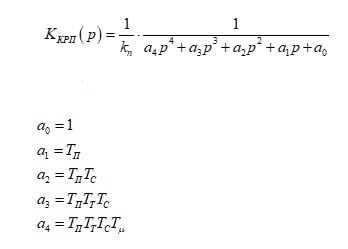

Исходя из этого ПФ контура регулирования положения:

В случаи реализации 3 производных в ЗУ передаточная функция замкнутой комбинированной системы регулирования положения будет иметь вид[6]:

Рассчитаем коэффициенты b1, b2 и b3 в общем виде, используя алгоритм оптимизации по модульному оптимуму:

Далее воспользуемся численным методом для решения системы уравнения.

4.4. Анализ комбинированной системы регулирования положения

Рисунок 4.6 – Модель системы подчиненного регулирования положения двигателя постоянного тока с комбинированным управлением

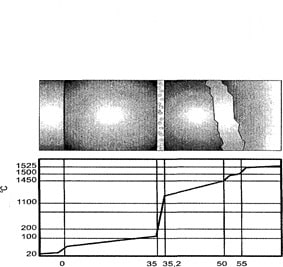

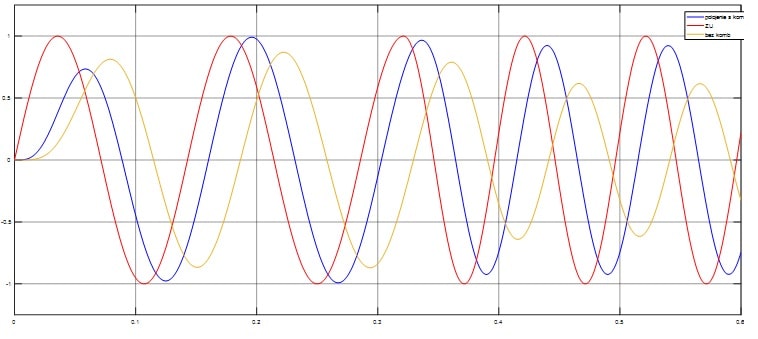

Проведем исследование модели на отработку гармонического воздействия. Заданием будет синусоидальный сигнал, переменной частоты, в начальный момент времени равен 7 герц, через 0.32145 секунды частота увеличивается до 10 герц.

В случаи когда реализуем три производных в задающем устройстве, когда m=3:

Рисунок 4.7 – Результат моделирования СРП

На рисунке 4.7 наблюдаем сигнал отработки системы с комбинированным управление в случаи m=3, как видно, по сравнению с отработкой системы без комбинированного управления, результат улучшился, однако, все же присутствует сдвиг по фазе, а также ошибка по амплитуде, конечно не такая большая как без комбинированного управления. При частоте 7 герц, в установившемся режиме, ошибка по амплитуде от единичного задающего воздействия составляет около 1%, а сдвиг по фазе равен 0.01732 секунды. При частоте 10 герц, ошибка по амплитуде увеличивается, и составляет примерно 8%, а сдвиг по фазе равен 0.0184702 секунды.

Вывод

В технологической части системы показано что колебание механизма качания осуществляется с определенной частотой и амплитудой в функции скорости разливки стали. При технологических изменениях в скорости разливки необходимо менять как частоту так и амплитуду осцилляции кристаллизатора. В зависимости от фазочастотной характеристики системы управления качании кристаллизатора изменяется сдвиг по фазе и амплитуда при реальной отработки от заданного значения, что вынуждает принимать дополнительные меры в системе регулирования для поддержки заданной амплитуды, так и согласования по фазе.

Особенно эта проблема важна для слябовых машин непрерывного литья заготовок, когда из-за габаритных размеров кристаллизатора, качание осуществляется с помощью двух приводов расположенных по разным сторонам механизма, работа которых должна быть синхронизирована между собой.

В работе показано что реализация комбинированного управления, с порядком совпадающим с порядком внешнего замкнутого контура регулирования положения, обеспечивает исключительно высокое качество осцилляции. Когда в установившихся режимах отсутствует фазовый сдвиг, а отклонение от заданной амплитуды минимально.

Поэтому такие комбинированные системы целесообразны для практической реализации в реальных системах регулирования.

Список источников

- Евтеев Д. П., Колыбалов И. Н. Непрерывное литье стали – Москва: Металлургия, 1984.

- Нисковских В. М., Карлинский С. Е., Беренов А. Д. Машины непрерывного литья слябовых заготовок – Москва: Металлургия, 1991.

- Смирнов А. Н., Антыкуз О. В., Цупрун А. Ю., Пильгаев В. М. Некоторые подходы к выбору рациональных параметров качания кристаллизаторов МНЛЗ / Электрометаллургия №5 2008.

- Коцегуб П. Х. Синтез вентильных приводов постоянного тока – Донецк, 1983.

- Коцегуб П. Х. Синтез и анализ комбинированной системы позиционного электропривода с цифровым П-регуляторами скорости и положения – Донецк, 1987.

- Коцегуб П. Х. Губарь Ю. В., Синтез комбинированной системы позиционного электропривода с цифровым ИП-регулятором – Донецк, 1985.

- Липковский К. А., Чермалых Т. В. Комбинированная система управления позиционным электроприводом с многоканальной задающей моделью / Техн. электродинамика, 1995.