Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Виробнича методика отримання кам'яновугільного пеку

- 4. Методика прогнозу якості кам'яновугільного пеку

- Висновки

- Перелік посилань

Вступ

Серед продуктів переробки кам'яновугільної смоли особливе місце як за обсягом виробництва, так і за значенням, займає кам'яновугільний пек.

Кам'яновугільний пек (57–60% масових від загальної кількості переробляється смоли.) є залишком, отриманим в результаті перегонки кам'яновугільної смоли. Він являє собою тверде або пластичне тіло, що переходить в рідкий стан при нагріванні. За своєю хімічною природою кам'яновугільний пек представляє багатокомпонентну суміш багатоядерних вуглеводнів і гетероциклів, що утворюються не тільки в процесі отримання кам'яновугільної смоли при коксуванні вугілля, а й при її переробці в результаті термічної поліконденсації[1].

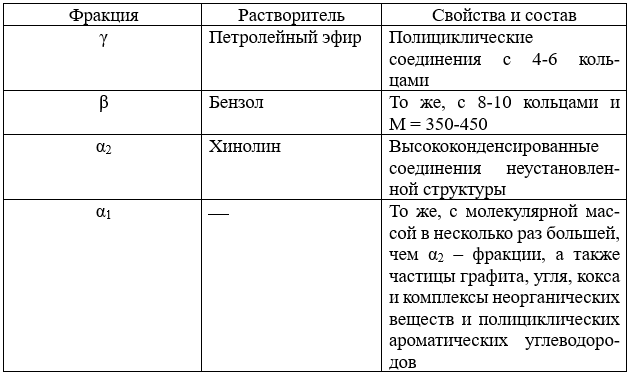

Якість пеков оцінюється такими показниками, як вихід летючих речовин, зольність, температура розм'якшення[2], а також груповий склад. Останній характеризується виходом фракцій пеку, розчинних в різних органічних розчинниках. У табл. 1 наводяться деякі характеристики цих групових складових[3].

Таблиця 1 – Характеристики групового складу пеку

На даний момент пек є переважним сполучною для всіх видів вуглеграфітових матеріалів, електродної продукції, конструкційних вуглеграфітових матеріалів і електровугільних виробів [4].

Одним з основних споживачів даного сполучного є кольорова металургія (виробництво алюмінію) і, власне, виробництво електродів різного призначення. Таким чином, на виробництво алюмінію в Росії припадає до 88% електродного пеку, або до 52% споживаного пеку (включаючи експорт, виробництво пекового коксу і доменних вогнетривів) [5].

Експортований електродний пек повинен відповідати вимогам зарубіжних фірм-споживачів, які відрізняються між собою і містять нормативи [5], часто не є традиційними для країн СНД.

Дана робота спрямована на розробку методики дозволяє прогнозувати якість кам'яновугільного пеку.

1. Актуальність теми

В даний час, виробництво нашого регіону, зіткнулося з факторами, що утрудняють отримання якісного електродного пеку, серед яких варто виділити наступні:

• зміна технологічних режимів коксування;

• мінливість складу вихідної сировини;

• змінюється кон'юнктура ринку.

У зв'язку з тим, що даних проблем раніше не було і дослідження в даному напрямку не проводилися, створення методики, що дозволяє визначити якість пеку в процесі його отримання , є актуальною і затребуваною .

2. Мета і завдання дослідження, плановані результати

Метаою дослідження є створення методики прогнозу якості кам'яновугільного пеку.

Об'єкт дослідження: кам'яновугільний пек

Предмет дослідження: динаміка ущільнення кам'яновугільного пеку

Для досягнення даної мети необхідно вирішити поставлені завдання.

Завдання дослідження:

- Розробити метод визна розподілу технологічних властивостей кам'яновугільного пеку ;

- З допомогою розробленої методики досліджувати виробничий пек;

- Порівняти розроблену методику з виробничої методикою прогнозу якості пеку;

Запропоновані завдання будуть коригуватися в ході виконання роботи .

3. Виробнича методика отримання кам'яновугільного пеку

В даний час на заводах нашого регіону використовується технологія виробництва електродного сполучного шляхом термоокислению среднетемпературного пеку, одержуваного шляхом одноразового випаровування кам'яновугільної смоли в дистиляційних колонах. Суть методу полягає в термічній обробці среднетемпературного пеку при 340–370 °С в кубах-реакторах безперервної дії при безперервному барботаже повітря через реакційну масу. Кисень повітря є фактором, інтенсифікує реакції ущільнення (поліконденсації і полімеризації), які призводять до необхідних змін фізико-хімічних властивостей пеку[6].

Підвищення температури або збільшення тривалості нагрівання смоли призводить до накопичення в смолі і пеку високомолекулярних продуктів. Однак, в даний час характерне переважання в сировину, що надходить на переробку в смолоперегонний цех, смол низького ступеня піролізованності (з низькими значеннями α и α1), що призводить до зниження ступеня піролізованності сировини, яка надходить на переробку в смолоперегонний цех.

При отриманні електродних пеков з малопіролізованной смоли незначні масові частки первинних фракцій, нерозчинних в хіноліні або в толуолі, призводять до дисбалансу таких показників якості, як температура розм'якшення, вихід летючих речовин, співвідношення масових часток фракцій групового складу.

В таких умовах використання термоокисної технології часто робить несумісним доведення групового складу електродного пеку до необхідних значень зі збереженням на належному рівні інших якісних показників (насамперед, температури розм'якшення). Особливо це позначається при виробництві найбільш ліквідних в даний час високотемпературних марок пеку для електродної продукції.

4. Методика прогнозу якості кам'яновугільного пеку

Існуюча технологія в умовах, що змінилися не дозволяє отримати пек з заданими значеннями виходу летких (для марки А – 59–63 %, для марки Б – 58–62 %), при піднятті температури нагріву кількість летючих речовин збільшується (в залежності від марки пеку), що негативно позначається на кінцевому продукті.

З огляду на вищевикладені фактори, нами запропоновані способи підтримки виходу летючих речовин на необхідному рівні, такі як:

• збільшення часу перебування пеку в реакторах;

• виключення подачі повітря в реакційну масу.

Крім функції учасника реакції термоокиснення барботуюче крізь пек повітря забезпечує перемішування маси, яка нагрівається. Припинення подачі повітря неминуче призведе до порушення температурного режиму в реакторі.

Пропонується найбільш простий спосіб забезпечити рівномірність прогріву реакційної маси і тим самим уникнути локальних перегрівів речовини – використання механічних мішалок (рис 1.).

Рисунок 1 – Реактор з мішалкою

(анімація: 4 кадра, 78 кілобайт)

(G – кам'яновугільний пек,, P – двигун, w – мішалка, T – місце підключення термопари)

На даний момент в виробничих умови це зробити важко, тому нами була використана лабораторна установка (рис. 2).

Рисунок 2 – Лабораторна установка

Для проведення експерименту обраний інтервал температур 340–370 °С, так як саме такий інтервал підтримується в виробничих реакторах. Досягнення й підтримка заданої температури проводиться за допомогою зовнішнього теплонагрівача.

Дана установка передбачає заміри температури, тиску, відбір проб.

Висновки

Отримані експериментальні й теоретичні дані можуть використовуватися для вдосконалення технології отримання кам'яновугільного пеку.

Представлені вище дані не є остаточними й будуть доповнюватися в процесі виконання дипломної роботи.

Перелік посилань

- Кисельков Д. М.,Москалев И. В., Стрельников В. Н. Углеродные материалы на основе каменноугольного сырья:

Вестник Пермского Научного центра

2/2013г C. 13 - ГОСТ 10200–83 Пек каменноугольный электродный. Технические условия

- Макаров Г. Н., Харлампович Г. Д. Химическая технология твердых горючих ископаемых: Учеб. для вузов/Под ред. Г. Н. Макарова и Г. Д. Харламповича. – М.: Химия. 1986. – 335–340 с.

- Кауфман А. А. Технология коксохимического производства: уч. пособ. [для студ. выс. учеб. зав.] / А. А. Кауфман, Г. Д. Харлампович. – Е: ВУХИН, 2005. С. 288.

- Сидоров О. Ф., Селезнев А. Н. Перспективы производства и совершенствования потребительских свойств каменноугольных электродных пеков // Российский химический журнал. 2006. Т. 1, № 1. С. 17–18

- Губанов С. А., Букка А. А.;, Иващенко Е. Ю. Технологические особенности производства каменноугольного пека из низкопиролизованных каменноугольных смол и варианты совершенствования процесса/ С.А. Губанов, А.А. Букка, Е.Ю. Иващенко, В.Х. Мушта, В.А. Вытовтов // науч. тех. журн. Кокс и химия – 2017. – № 11 С. 37–38.