Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Производственная методика получение каменноугольного пека

- 4. Методика прогноза качества каменноугольного пека

- Выводы

- Список источников

Введение

Среди продуктов переработки каменноугольной смолы особое место как по объему производства, так и по значению, занимает каменноугольный пек.

Каменноугольный пек (57–60% массовых от общего количества перерабатываемой смолы) является остатком, получаемым в результате перегонки каменноугольной смолы. Он представляет собой твердое или пластическое тело, переходящее в жидкое состояние при нагреве. По своей химической природе каменноугольный пек представляет многокомпонентную смесь многоядерных углеводородов и гетероциклов, образующихся не только в процессе получения каменноугольной смолы при коксовании углей, но и при ее переработке в результате термической поликонденсации [1].

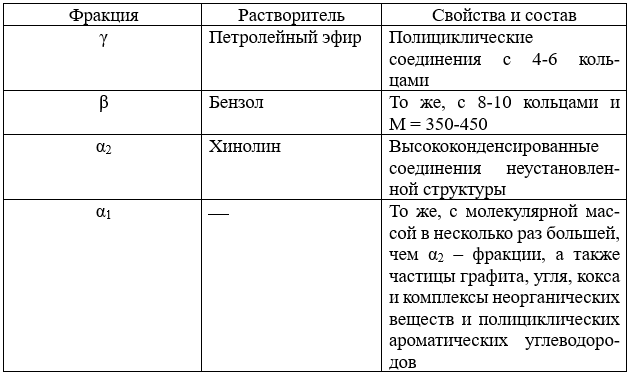

Качество пеков оценивается такими показателями, как выход летучих веществ, зольность, температура размягчения [2] , а также групповой состав. Последний характеризуется выходом фракций пека, растворимых в различных органических растворителях. В табл.1 приводятся некоторые характеристики этих групповых составляющих [3].

Таблица 1 – Характеристики группового состава пека

На данный момент пек является преимущественным связующим для всех видов углеграфитовых материалов, электродной продукции, конструкционных углеграфитовых материалов и электроугольных изделий [4].

Одним из основных потребителей данного связующего является цветная металлургия (производство алюминия) и, собственно, производство электродов различного назначения. Таким образом, на производство алюминия в России приходится до 88% электродного пека, или до 52% потребляемого пека (включая экспорт, производство пекового кокса и доменных огнеупоров) [5].

Экспортируемый электродный пек должен соответствовать требованиям зарубежных фирм-потребителей, которые разняться между собой и содержат нормативы [5], зачастую не являющиеся традиционными для стран СНГ.

Данная работа направлена на разработку методики позволяющей прогнозировать качество каменноугольного пека.

1. Актуальность темы

В настоящее время, производство нашего региона, столкнулось с факторами, затрудняющими получение качественного электродного пека, среди которых стоит выделить следующие:

• смена технологических режимов коксования;

• непостоянство состава исходного сырья;

• меняющаяся конъюнктура рынка.

В связи с тем, что данных проблем ранее не было и исследования в данном направлении не проводились, создание методики, позволяющей определить качество пека в процессе его получения, является актуальной и востребованной.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является создание методики прогноза качества каменноугольного пека.

Объект исследования: каменноугольный пек

Предмет исследования: динамика уплотнения каменноугольного пека

Для достижения данной цели необходимо решить поставленные задачи.

Задачи исследования:

- Разработать метод определения технологических свойств каменноугольного пека;

- С помощью разработанной методики исследовать производственный пек;

- Сравнить разработанную методику с производственной методикой прогноза качества пека;

Предложенные задачи будут корректироваться в ходе выполнения работы.

3. Производственная методика получение каменноугольного пека

В настоящее время на заводах нашего региона используется технология производства электродного связующего путем термоокисления среднетемпературного пека, получаемого путем однократного испарения каменноугольной смолы в дистилляционных колоннах. Суть метода состоит в термической обработке среднетемпературного пека при 340–370 °С в кубах-реакторах непрерывного действия при непрерывном барботаже воздуха через реакционную массу. Кислород воздуха является фактором, интенсифицирующим реакции уплотнения (поликонденсации и полимеризации), которые приводят к необходимым изменениям физико-химических свойств пека[6].

Повышение температуры или увеличение длительности нагрева смолы приводит к накоплению в смоле и пеке высокомолекулярных продуктов. Однако, в настоящее время характерно преобладание в сырье, поступающем на переработку в смолоперегонный цех, смол низкой степени пиролизованности (с низкими значениями α и α1), что приводит к снижению степени пиролизованности сырья, поступающего на переработку в смолоперегонный цех.

При получении электродных пеков из малопиролизованной смолы незначительные массовые доли первичных фракций, нерастворимых в хинолине или в толуоле, приводят к дисбалансу таких показателей качества, как температура размягчения, выход летучих веществ, соотношение массовых долей фракций группового состава.

В таких условиях использование термоокислительной технологии зачастую делает несовместимым доведение группового состава электродного пека до требуемых значений с сохранением на должном уровне остальных качественных показателей (прежде всего, температуры размягчения). Особенно это сказывается при производстве наиболее ликвидных в настоящее время высокотемпературных марок пека для электродной продукции.

4. Методика прогноза качества каменноугольного пека

Существующая технология в изменившихся условиях не позволяет получить пек с заданными значениями выхода летучих (для марки А – 59–63 %, для марки Б – 58–62 %), при поднятии температуры нагрева количество летучих веществ увеличивается (в зависимости от марки пека), что негативно сказывается на конечном продукте.

Учитывая вышеизложенные факторы, нами предложены способы поддержания выхода летучих веществ на требуемом уровне, такие как:

• увеличение времени пребывания пека в реакторах;

• исключение подачи воздуха в реакционную массу.

Помимо функции участника реакции термоокисления барботирующий сквозь пек воздух обеспечивает перемешивание нагреваемой массы. Прекращение подачи воздуха неизбежно приведет к нарушению температурного режима в реакторе.

Предлагается наиболее простой способ обеспечить равномерность прогрева реакционной массы и тем самым избежать локальных перегревов вещества – использование механических мешалок (рис 1.).

Рисунок 1 – Реактор с мешалкой

(анимация: 4 кадра, 78 килобайт)

(G – каменноугольный пек, P – двигатель, w – мешалка, T – место подключения термопары)

На данный момент в производственных условия это сделать затруднительно, поэтому нами была использована лабораторная установка(рис. 2).

Рисунок 2 – Лабораторная установка

Для проведения эксперимента выбран интервал температур 340–370 °С, так как именно такой интервал поддерживается в производственных реакторах. Достижение и поддержание данной температуры проводится с помощью наружного теплообогревателя.

Данная установка предусматривает замеры температуры, давления, отбор проб.

Выводы

Полученные экспериментальные и теоретические данные могут использоваться для совершенствования технологии получения каменноугольного пека.

Представленные выше данные не являются окончательными и будут дополняться в процессе выполнения дипломной работы.

Список источников

- Кисельков Д. М.,Москалев И. В., Стрельников В. Н. Углеродные материалы на основе каменноугольного сырья:

Вестник Пермского Научного центра

2/2013г C. 13 - ГОСТ 10200–83 Пек каменноугольный электродный. Технические условия

- Макаров Г. Н., Харлампович Г. Д. Химическая технология твердых горючих ископаемых: Учеб. для вузов/Под ред. Г. Н. Макарова и Г. Д. Харламповича. – М.: Химия. 1986. – 335–340 с.

- Кауфман А. А. Технология коксохимического производства: уч. пособ. [для студ. выс. учеб. зав.] / А. А. Кауфман, Г. Д. Харлампович. – Е: ВУХИН, 2005. С. 288.

- Сидоров О. Ф., Селезнев А. Н. Перспективы производства и совершенствования потребительских свойств каменноугольных электродных пеков // Российский химический журнал. 2006. Т. 1, № 1. С. 17–18

- Губанов С. А., Букка А. А.;, Иващенко Е. Ю. Технологические особенности производства каменноугольного пека из низкопиролизованных каменноугольных смол и варианты совершенствования процесса/ С. А. Губанов, А. А. Букка, Е. Ю. Иващенко, В. Х. Мушта, В. А. Вытовтов // науч. тех. журн. Кокс и химия – 2017. – № 11 С. 37–38.